高强度钢板热冲压成形工艺的改进

盈 亮,贾治域,胡 平,常 颖,吴秀峰,王玉山,赵立信

(1.大连理工大学 汽车工程学院,辽宁 大连 116024;2.济南铸造锻压机械研究所有限公司,山东 济南 250022;3.合肥锻压集团,安徽 合肥 230601;4.吉林伟孚特轻量化技术股份有限公司,吉林 长春 130000)

1 引言

冲压工艺是制造汽车车身覆盖件的主要工艺之一,约有80%的汽车零部件是由冲压工艺完成的。而日渐兴起的热成形技术是结合热锻技术特点,在传统冲压工艺的基础上对材料进行加热处理并进行产品成形制造,从而使产品具有更优良的机械性能的一种加工方法。在冲压过程中,板料容易出现破裂、颈缩、起皱等加工缺陷。冷冲压可通过加入高级润滑油或者通过液压反胀成形、张力控制成形等方法改善钢板成形性并提高冲压件的产品质量。而热冲压因具有成形温度高、生产效率快等特殊工艺要求,难以采用常规的方法来改善产品质量,需要在加工过程中通过其他途径解决热冲压板料成形性问题。

本文基于金属微观结构组织转变理论并结合22MnB5 热成形材料CCT 曲线分析,增加热成形出炉转运过程中的冷却工艺,解决了热成形过程中板料易产生的成形缺陷问题,可有效实现热成形加工工艺优化,提高了热成形产品成形质量稳定性,具有重要的工业应用价值。

2 理论分析

2.1 冷却工艺提高产品力学性能

常用热冲压板料为一种C-Mn 硼钢,牌号22MnB5。其初始板料常温下微观组织成分主要由铁素体、珠光体构成,通过加热保温至完全奥氏体化后(900℃),转变为均匀的奥氏体微观组织。热透后的红热板料经过水冷模具的冲压淬火,获得屈服强度高达1000MPa 以上的高强度、高硬度、无回弹的成形零部件,在整个生产过程中板料的微观组织由奥氏体转变为马氏体、贝氏体、铁素体、珠光体中的几种。其中铁素体和珠光体的塑性韧性很好,但是强度和硬度都很低,无法满足车用钢板的技术需求,贝氏体虽然硬度值大于铁素体和珠光体,但是其强度要求无法达到车用高强度钢板的需要,只有淬火后板料马氏体含量高于95%时,才能保证零件硬度值在450HV 以上,抗拉强度在1500MPa 以上,因此如果想要保证产品优良的性能,在热成形淬火后就必须要使板料获得足够含量的马氏体。典型产品冷、热冲压后的效果对比如图1 所示。

图2 所示为热成形加工所使用的22MnB5 高强度钢奥氏体连续冷却转变CCT 曲线图,Ac1 线为730℃,Ac3 线为830℃。由图可知,该类材料沿不同冷却速率冷却可得到的材料微观组织及含量将会不同,且随着冷却速度的增大,得到的材料硬度也随之提高,当降温速率达到100℃/s 时,材料硬度能够达到460HV。图中1 号曲线为22MnB5 高强度钢板在室温下冷却的CCT 曲线图,降温速率在10~12℃/s,板料在室温下冷却后的硬度在300HV 左右。2 号曲线为板料降温的上临界冷速,这一冷却速度是保证奥氏体在连续冷却过程中不发生分解而全部过冷到马氏体区的最小冷速。生产过程中当降温速率小于淬火上临界冷速(27℃/s)时,即降温曲线介于1 号曲线和2 号曲线之间,则冷却过程中材料相变将会先经过贝氏体区,而后进入马氏体相变区,淬火后的微观组织中会存在大量的贝氏体和少量的马氏体混合组织,那么获得的成形件硬度和抗拉强度都无法达到目标值。

为使成形产品组织转变为需要的马氏体成分,需要使材料的降温速率大于淬火上临界冷速,降温曲线不再与贝氏体等其他相区的转变开始线相交,而全部过冷到马氏体区。因此,在热成形工艺过程中,由于转运、冲压速度等因素的影响,板料在空气中的平均冷却速度一般在12℃/s,达不到要求的冷速,所以增加冷却工艺来提高冷却速度。在出炉后的转运过程中对板料进行快速冷却,使板料快速降温,CCT 曲线直接从奥氏体区过渡到马氏体转变区,而不发生其他相变。

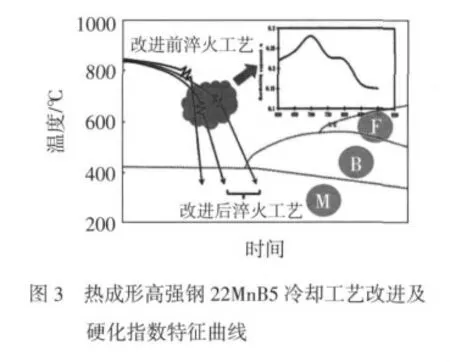

2.2 冷却工艺提高产品成形性

硬化指数N 作为板材在塑性变形过程中变形强化能力的一种量度,是衡量金属材料成形性能的重要指标。N 值越大,材料在发生塑性变形时强化效应越大,形变量越均匀,提高了板料应变分布的均匀性,所以在变形过程中,周围材料对危险区材料的补偿作用提高,形变强化能力也就越突出。同时,经过冷却的板料由于N 值的增大,其成形极限参数也有所提高,使板料的变形稳定性增加。如图3 所示,根据22MnB5 材料在不同温度下的N 值变化情况可以看出,当温度在650~700℃之间时,材料的硬化指数达到最大值,因而在此温度下的成形性能也是最好的,所以板料出炉后先冷却至650~700℃再冲压成形,可以得到成形质量较高的零件产品。图3 中左侧第一条曲线为改进前的冲压工艺,第二、第三条曲线为增加了转运冷却环节后的冲压曲线。

3 实验验证

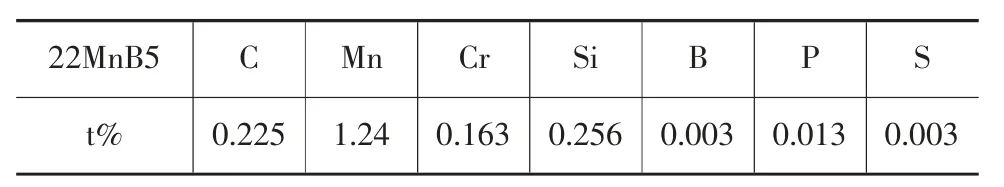

实验材料选用宝钢生产的热成形高强钢22MnB5 材料,牌号 B1500HS,板料厚度 2mm,其成分如表1 所示。

表1 22MnB5 材料成分

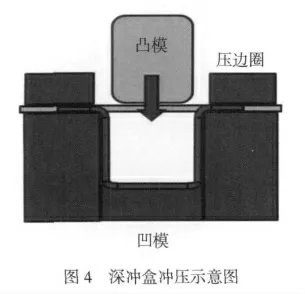

深冲盒实验能够模拟出板料在复杂冲压过程中的流动、变形的过程,检验冲压深度、板料减薄率、冲压缺陷等问题,准确预测出复杂冲压参数对成形件的影响情况。本文采用深冲盒实验对热成形工艺过程中板料的成形性进行实验分析验证,如图4 所示。试验参数完全按照热成形工艺参数设定,将板料加热至900℃并保温3min,然后将完全奥氏体化后的红热钢板冷却到目标温度后进行冲压。冲压过程中使用K 型热电偶及测温仪采集温度数据。

实验方案分别设定 750℃、700℃、650℃、600℃、550℃为目标冲压温度,在板料温度达到目标冲压温度前,分别采用压缩空气、电风扇以及自然降温三种方式冷却以实现不同降温速率,从而对比不同开始冲压温度以及不同的冷却方式对板料成形性和力学性能的影响,实验如图5 所示。

4 冷却工艺改进结果分析

4.1 冷却工艺改进试验结果分析

根据深冲盒实验分析可知,在不同冷却方式下,750℃、550℃开始冲压温度下冲压的试件都会发生破裂,如图6 所示;600℃开始冲压的试件在圆角处也出现了不同程度的撕裂或颈缩;而在650℃、700℃下冲压的试件未产生冲压缺陷,且压缩空气冷却后冲压的试件成形质量最高。试件产生破裂,是由于温度过高或者过低时,板料的硬化指数较低,致使在冲压过程中材料形变不均匀而提前产生了颈缩和破裂,同时在此温度下材料的成形极限过低,在冲压过程中的流动性不好,内应力集中,造成破裂。

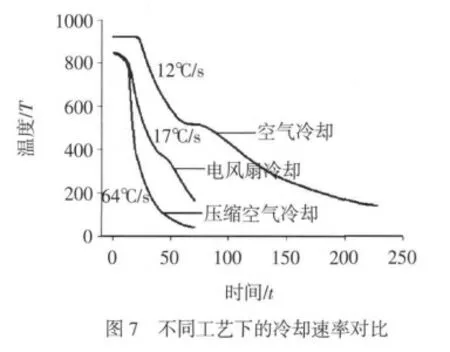

在650~700℃之间,三种冷却方法都能获得具有良好成形性的冲压件,不同工艺冷却的降温曲线如图7 所示,自然降温和电风扇冷却降温速率分别为12℃/s、17℃/s,降温冲压后的试件硬度最大为380HV,抗拉强度最大值为1200MPa。根据CCT 曲线分析可知,冷速达不到临界冷速,自然无法满足实际生产效果,原因是在自然降温和电风扇冷却的过程中,板料降温速率过低,材料发生了贝氏体相变,冲压后试件微观组织为贝氏体和少量的马氏体,其强度硬度都无法满足生产需要。

通过金相图8a 可看出,经过压缩空气冷却后得到的试件马氏体组织形态更加均匀,且马氏体含量高于95%。而使用电风扇冷却后冲压的试件微观组织为少量不均匀分布的马氏体和贝氏体、铁素体的混合物,如图8b 所示。

4.2 传统工艺与优化工艺对产品缺陷的改善

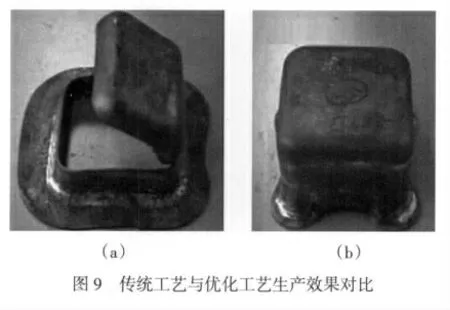

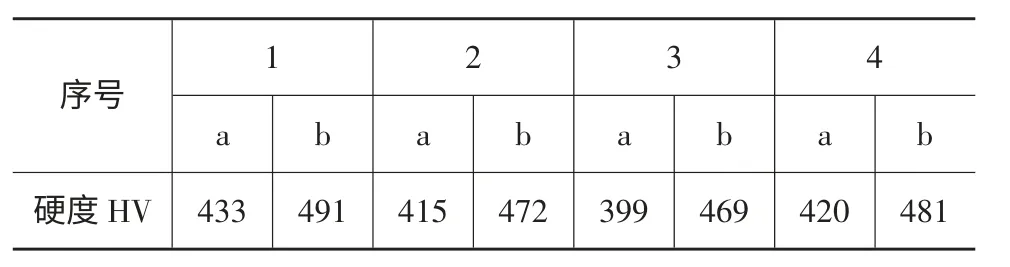

从实验结果对比图9 中可以看出采用同一深度的深冲盒冲压实验中,未经过冷却的传统工艺在630℃冲压后获得的产品如图9a 所示,试件底部裂纹扩展严重,产生了明显的开裂缺陷;而经过压缩空气冷却的优化工艺在650℃冲压的试件如图9b 所示,没有发生开裂、起皱等缺陷,成形性良好。对图9a、b 两个在不同工艺下获得的产品进行了硬度测量,测量点如图9b 所示。测量数据如表2 所示。

表2 硬度测量值

优化工艺获得的产品硬度明显高于传统工艺获得的产品硬度,奥氏体化后的板料在出炉后经过强风的冷却降温,再进行冲压淬火,发生非等温的无扩散相变。随着温度的降低,变形量的增加,相变驱动力随之增大,马氏体也就不断形成。而传统工艺由于冷却条件不足,导致冲压后产品形成的马氏体含量过少,所以性能无法达到使用要求。

5 结论

(1)本文在热成形工艺的基础上增加了冷却工艺,有效改善了加工过程中产品的机械性能,硬度达到450HV 以上,抗拉强度达到1500MPa 以上。通过热冲压成形工艺改进增大了热成形件在转运过程中的降温速率,使板料在冲压淬火时能够直接过冷到马氏体区,有效防止降温过程中其他杂相的生成,提高了马氏体的转化率。

(2)该工艺方法的改进可有效避免起皱、破裂等热成形缺陷的产生,提高了成形件的合格率。经过试验验证,合理、有效的冷却工艺并设定准确的目标开始冲压温度后进行冲压,获得的热成形产品质量稳定,能够满足热冲压制造工艺的生产目标。

[1]王宇飞,詹 杰.盒形件冲压工艺分析及模具设计,金属加工,2008,(18).

[2]李顺平,李硕本.盒形件冲压成形的有限元模拟与工艺计算.锻压技术,1991,(6).

[3]马 宁,胡 平.高强度钢板热成形技术及力学问题研究进展.力学进展,2011,(3).

[4]赵立伟,代宇春,李 峰,等.高强汽车板成形技术及轻量化.汽车工艺与材料,2009,(3).

[5]管艳杰,游晓红.基于Dynaform 的盒形件拉深成形仿真技术研究.锻压装备与制造技术,2012,47(2).

[6]周大勇,李 伟,候 银.汽车零件高速落料冲压自动化生产线浅谈.锻压装备与制造技术,2012,47(2).