90度弯头内孔加工方法的研究

王景奕,高 霄

(长春理工大学 机电工程学院,长春 130022)

0 引言

出于航空航天、国防科技、新能源、精密机械等前沿技术的迫切要求,对各种流体输送管路的精度要求越来越高,尤其是对管路弯曲处的连接件——各种角度的弯头内表面的加工精度要求越来越高。然而,目前国内外所能生产的弯头内孔粗糙度较高,圆度及平整度较低。由于镗床和车床本身的结构功能和弯头内孔有限空间的限制,不能对弯头的弯曲内孔进行加工[1]。虽然目前数控机床可以实现复杂曲面的加工,但是同样由于有限空间的限制,也无法实现90度弯头内孔的加工。例如:法国仅仅能够对50度弯头采用数控机床切削加工的方式,且得到的是非标准弯曲圆柱面。

0.1 目前铸造弯头及压制弯头加工方法

目前,铸造弯头及压制弯头在国内都无法实现其弯曲内孔的加工,只能进行人工打磨,方法如下:(1)由弯头毛坯划出其弯曲曲率半径中心线,在其两端找正圆线且水平找正围线;

(2)按照上一步的划线,在立车上车削其外圆,留下一定余量从而进行打磨平整。

(3)以上一步打磨光滑的外圆为基准,划出弯头的内外圆经纬网格线,并标注记号。

(4)测量其内外圆网格交叉点的壁厚,并以表格记录测量结果。

(5)按照测量结果与理论壁厚计算各点的磨削量,并将其以表格形式记录。

(6)按照表格数据,使用手电钻钻出打磨基准并留出余量。

(7)按基准对各点进行打磨,使用粗磨样板进行对比,保证其平整度及圆度的同时保证厚度。

(8)对(3)-(7)步反复操作,直至达到设计要求为止。

0.2 目前铸造弯头及压制弯头加工方法缺点

4.城乡居民基本医疗保险。参保个人缴费采取银行托收方式,社保机构与各类商业银行签订托收城乡居民基本医疗保险费协议,签约银行从参保人员银行账户中按户托收个人应缴纳的基本医疗保险费,并转存到社保机构指定的专用户头。在校学生以学校为单位统一组织缴费,由所在学校托收代缴;或通过与银行签约从在校学生银行账户中托收个人应缴纳的基本医疗保险费。

上述方法虽然容易描述,但操作十分困难。其方法有以下不足:

(1)弯头内孔空间尺寸小,难于操作和使力,工作环境恶劣,加工效率低。

(2)对于磨削性能差的弯头,容易粘砂轮,使得砂轮寿命降低,新砂轮很快被磨钝,加工效率很低。

(3)为避免磨削温度的提高而造成过烧现象,磨削时,加力不可太大且连续时间不可过长。

(4)弯曲曲面的尺寸精度难于测量和控制。最终的尺寸检查,难于达到对弯曲内孔圆度、粗糙度、平整度和各点壁厚的要求。

本文所提出的方案能够对将来90度弯头内孔的加工提供一定参考。

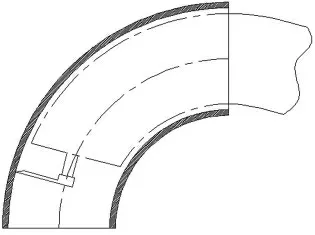

1 90度弯头内孔加工方法的提出

在普通车床或镗床的切削加工中,刀具的切削轨迹是直线的,那么,能否将刀具的轨迹改变成如图1所示的圆弧曲线。若刀具能够实现沿该圆弧曲线运动,也就意味着刀杆能够向弯头内孔内部延伸。因此,可将刀杆设计成如图2所示的圆弧形状,只要保证其弯曲曲率半径与弯头的弯曲半径相等,就能够实现刀杆在弯头内孔中的延伸(如图3、图4所示)。

图1 刀具轨迹示意图

图2 刀杆形状示意图

图3 刀杆运动示意图1

图4 刀杆运功示意图2

2 90度弯头内孔加工方法具体描述

(1)将刀杆设计成圆弧弯曲形,在其一端安装刀具,另一端连接动力设备;并在刀杆内部设置传动机构;

(2)将弯头坯件和刀杆安放在同一工作台面上,并通过保证回转台的回转中心与工作台面中心重合,实现弯头和刀杆的弯曲曲率中心重合;

(3)选择落地机床为动力设备时,将弯头坯件安装在工件回转台上,随回转台一起转动,实现切削的进给运动,如图5所示。

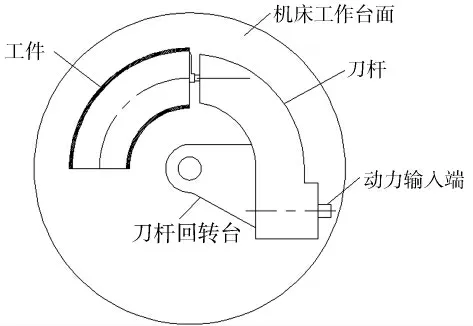

(4)选择电动机等轻型、易移动设备作动力源时,将刀杆安置在回转台上,实现切削的进给运动,如图6所示。

图5 90度弯头内孔加工方案1

图6 90度弯头内孔加工方案2

方案中回转台的回转通过其传动机构实现,它的设计不受具体空间的限制,因此,本方案的难点在于圆弧形刀杆内部传动机构的设计;

3 刀杆内部传动机构设计实例

某工程中,国家标准长半径90度弯头如图7所示。其弯曲半径为762mm。其外径为508mm。弯头壁厚为16mm(厚度等级Sch40)。材料为球墨铸铁。加工方式:镗削。

3.1 设计过程

(1)由工件的材料,选用合适的刀具,由切削三要素,计算出切削力并估算出切削功率[2-3];

图7 长半径90度弯头

(2)根据工件孔径尺寸,确定刀杆外径尺寸,估算刀杆最小壁厚。然后,拟定传动方案(由于空间的限制和传动的平稳性要求,选用齿轮传动),由传动效率和切削功率计算出传动机构的输入功率,选取合适的电机;

(3)综合考虑弯头内孔的空间限制和传动零件的强度要求,正确的拟定传动比,按照机械设计相关知识设计出合理的传动机构;

(4)设计“刀杆箱体”的具体结构(包括刀杆的截面形状、刀杆壁厚、轴承支承、连接零件等等)。

3.2 齿轮传动方案

使用如图6所示90度弯头内孔加工方案2,刀杆内部采用如图8所示的齿轮传动方案,最终设计结果如图9所示:

图8所示的传动方案对Li和Ai

图8 刀杆内部传动方案

图9 刀杆内部齿轮传动

(1)各齿轮的啮合中心距A1+A2+A3+A4+A5≥工件内孔的曲率半径R762+动力设备所需尺寸;

(2)轴向上各齿轮间距L1+L2+L3+L4+L6(刀具安装尺寸)≥R762,便于动力的输入。

注意:传动机构随着弯头的材料、内孔孔径、精度要求等及刀具的材料、刀具参数的不同而变化。

4 结语

出于前沿科技对高精度弯头的迫切需求,本文提出通过设计一种圆弧形弯曲的刀杆,并在其内部完成刀具动力传输的一种方法,实现对弯头内孔的加工。为将来弯头内孔的加工提供一定的参考。

[1]徐盛林.弯曲孔加工技术及新方法[J].现代制造工程,2006(9):82-84.

[2]陈云.现代金属切削刀具实用技术[M].北京:化学工业出版社,2008.

[3]杨叔子.机械加工工艺师手册[M].2版.北京:机械工业出版社,2011.