碳钢表面铜-碳化硅纳米复合镀层的制备及其性能研究

丁俊杰,方华*,姜赫,邵静

(东北石油大学机械科学与工程学院,黑龙江 大庆 163318)

金属铜因具有优良的导电性和导热性而被广泛应用在机械、电子、化工、航空航天等领域,但铜的硬度低,其应用受到限制。SiC 由于其独特的性能,如密度低、热稳定性高、力学性能优良(高强度、高硬度、耐磨损)、化学稳定性好(抗高温氧化、抗腐蚀)而受到广泛关注[1-7]。SiC 颗粒或纤维常用于复合结构材料的增强相[8]。在铜镀层中添加一定量的SiC 纳米颗粒,不仅可以保留铜镀层本身的优异性能,而且能够提高铜镀层的硬度。本文对Q235 碳钢进行预浸镀铜处理,通过超声-电沉积的方法制备Cu-SiC 纳米复合镀层,研究了电沉积工艺参数对复合镀层表面形貌和硬度的影响,制备出性能优异的复合镀层,并比较其与普通铜镀层在性能上的差异。

1 实验

1.1 试剂和材料

Q235 碳钢尺寸50 mm × 25 mm × 2 mm;SiC 纳米颗粒,合肥开尔纳米能源科技股份有限公司;H2SO4,质量分数98%,哈尔滨化工化学试剂厂;CuSO4·5H2O,天津市大茂化学试剂厂;硫脲,丹东市胜利化工厂;CuCl2,哈尔滨化工化学试剂厂;十六烷基三甲基溴化铵,上海卓锐化工有限公司。上述试剂均为分析纯。

1.2 Cu-SiC 纳米复合镀层的制备

(1) 预浸镀铜镀液组成和实验参数:

H2SO4(质量分数98%) 80 g/L

CuSO4·5H2O 10 g/L

硫脲 0.2 g/L

θ室温

t10 min

(2) 基础铜镀液组成:

CuSO4·5H2O 200 g/L

H2SO4(质量分数98%) 80 g/L

CuCl250 mg/L

将90 mg/L SiC 纳米颗粒(经十六烷基三甲基溴化铵处理)加入基础铜镀液中,配制成复合镀液。溶液以去离子水配制。阳极材料为纯铜,阴极材料为Q235 碳钢。分别改变SiC 颗粒浓度、阴极电流密度、超声功率、温度等工艺参数,利用超声-电沉积方法在Q235碳钢表面制备Cu-SiC 纳米复合镀层。

1.3 孔隙率的测试

根据ISO 4527 中金属镀层孔隙率试验标准,使用贴滤纸法测定复合镀层孔隙率,检验溶液含铁氰化钾10 g/L、氯化钠20 g/L,滤纸在干净镀层表面粘贴时间10 min。孔隙率计算公式:

P N A=。

式中,P为镀层的孔隙率,N为滤纸上斑点个数,A为被测镀层面积。

1.4 SiC 纳米颗粒粒度分析及镀层表征

使用Mastersizer 3000 型激光衍射粒度分析仪(英国马尔文仪器公司)测试复合镀液中SiC 纳米颗粒的粒度分布曲线。使用WS-92 型涂层附着力划痕仪(中国科学院兰州化学物理研究所)测试预浸镀铜层/基体和Cu-SiC 纳米复合镀层/预浸镀铜层的结合力。使用日立S-3400N 扫描电子显微镜(日立高新技术国际贸易有限公司)对Cu-SiC 纳米复合镀层的微观形貌进行观察分析。使用401MVA 显微维氏硬度计(北京京海正通科技有限公司)测试复合镀层的显微硬度。使用美国Gamry公司生产的PCI4/750型电化学工作站测试镀层在3.5% NaCl 溶液中的电化学阻抗谱,采用三电极系统,测试前用环氧树脂密封非工作面,工作面积1.5 cm2,辅助电极为Pt 电极,参比电极为Ag/AgCl(饱和KCl)电极,测试频率0.01~10 000 Hz。

2 结果与讨论

2.1 SiC 纳米颗粒粒度分析

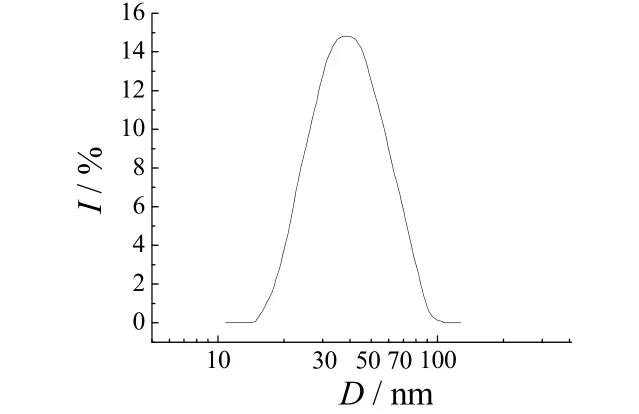

图1为SiC 纳米颗粒的粒度分布曲线。实验采用复合镀液作为分散剂,实验温度为25 °C,计数率为155.5 千次/s。由图1可以看出,在复合镀液中,SiC纳米颗粒粒径主要集中在30~50 nm 之间。

图1 SiC 纳米颗粒粒径分布Figure 1 Size distribution of SiC nanoparticles

2.2 复合镀工艺条件的确定

2.2.1 SiC 纳米颗粒添加量对镀层表面形貌的影响

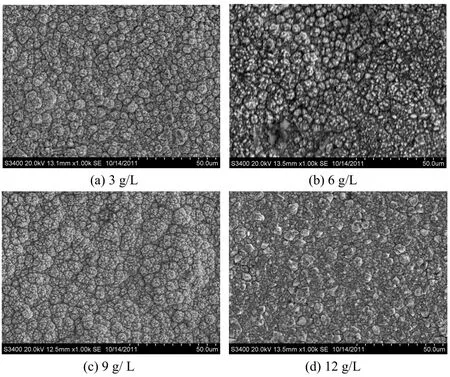

图2所示为不同SiC 纳米颗粒添加量时所得镀层的表面形貌。实验条件:电流密度6 A/dm2,超声波功率200 W,复合镀液温度30 °C,电沉积时间40 min。

图2 SiC 纳米颗粒含量对复合镀层表面形貌的影响Figure 2 Effect of the content of SiC nanoparticle on surface morphoogy of composite coating

由图2可知,随着镀液中SiC 纳米颗粒含量的增加,复合镀层表面颗粒粒径逐渐变小,当镀液中SiC纳米颗粒含量在9 g/L 时,镀层颗粒最为细小;之后,镀液中的SiC 纳米颗粒含量继续增加,镀层颗粒粒径变大。根据Guglielmi 吸附理论[9],悬浮于液相中的非导电微粒要通过两个连续的吸附步骤在阴极实现共沉积,即弱吸附和强吸附。其中,弱吸附与镀液中微粒的浓度有着密切关系。在相同的电沉积条件下,复合镀液中SiC 纳米颗粒含量的升高,增加了微粒与阴极碰撞的几率,与阴极接触、发生弱吸附的粒子数量增加,促进了颗粒的弱吸附作用,增加了成核率,抑制了表面颗粒的生长,从而使表面颗粒粒径变小;当复合镀液中SiC 纳米颗粒含量大于9 g/L 时,阴极表面颗粒的弱吸附达到饱和,但SiC 纳米颗粒含量的增加,导致SiC 颗粒间吸附作用增强,颗粒产生团聚,使镀层表面颗粒尺寸增大。

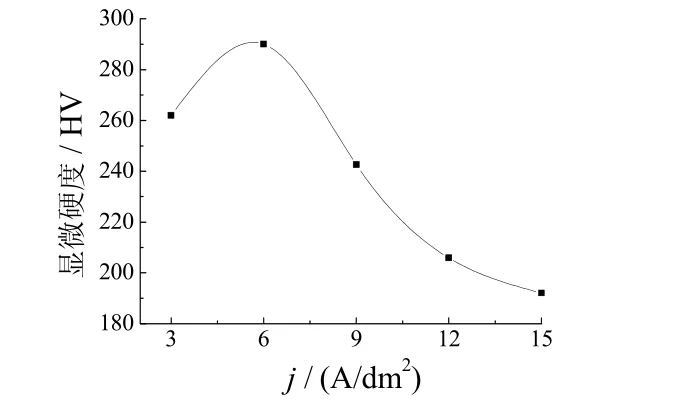

2.2.2 阴极电流密度对复合镀层显微硬度的影响

图3为阴极电流密度与复合镀层显微硬度之间的关系曲线。其实验条件为:镀液中SiC 纳米颗粒含量9 g/L,超声波功率200 W,复合镀液温度30 °C,电沉积时间40 min。由图3可知,随阴极电流密度的增加,复合镀层的显微硬度先增大后减小,当阴极电流密度为6 A/dm2时,复合镀层的显微硬度最大,为290 HV。主要原因在于:阴极电流密度的适当增加,使阴极过电位增大,促进了SiC 颗粒与镀层金属Cu 的共沉积,同时起到细化晶粒的作用;但阴极电流密度过大会导致较大的浓差极化,SiC 颗粒的沉积速率小于镀层金属的沉积速率,导致镀层中SiC 颗粒含量较低,复合镀层显微硬度降低。

图3 阴极电流密度与复合镀层显微硬度之间的关系Figure 3 Relationship between cathodic current density and microhardness of composite coating

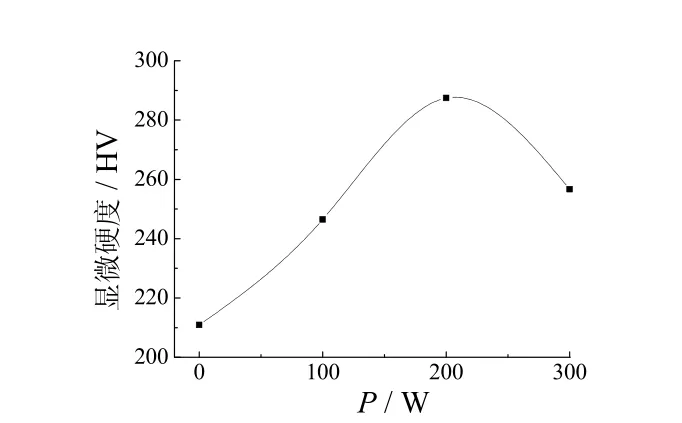

2.2.3 超声波功率对复合镀层显微硬度的影响

图4为超声波功率与复合镀层显微硬度之间的关系。实验条件:镀液中SiC 纳米颗粒含量9 g/L,阴极电流密度6 A/dm2,复合镀液温度30 °C,电沉积时间40 min。由图4可知,复合镀层的显微硬度随超声波功率的增大而先增大后减小,当超声功率为200 W 时,复合镀层的显微硬度最大,为287.4 HV。原因在于:随着超声功率的增强,超声波空化作用有利于SiC 颗粒的分散,同时也降低了镀液的浓差极化,使得沉积到复合镀层中的SiC 颗粒增多,复合镀层的显微硬度提高;当超声波功率大于200 W 以后,由于超声波空化作用过强,弱吸附于阴极表面的SiC 脱落,导致复合镀层中SiC 颗粒含量降低,复合镀层显微硬度逐渐降低。

图4 超声波功率与复合镀层显微硬度之间的关系Figure 4 Relationship between ultrasonic power and microhardness of composite coating

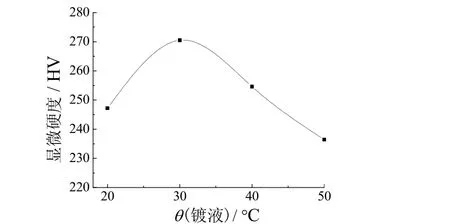

2.2.4 温度对复合镀层显微硬度的影响

图5为复合镀层显微硬度随镀液温度的变化规律。实验条件:镀液中SiC 纳米颗粒含量9 g/L,阴极电流密度6 A/dm2,超声波功率200 W,电沉积时间40 min。如图5所示,随镀液温度的升高,复合镀层显微硬度呈现先增大后减小的趋势,当镀液温度为30 °C时,显微硬度达到最大值,为270.5 HV。当复合镀液温度较低时,SiC 颗粒的布朗运动能力较低,随着温度的升高,粒子的布朗运动速度加快,增加了SiC 颗粒接触碰撞阴极的几率,同时伴随超声搅拌,SiC 颗粒在镀液中可较好地分散,提高了复合镀层中SiC 颗粒的含量;当温度高于30 °C 时,随着温度的升高,SiC 颗粒不断团聚,逐步呈胶状,导致SiC 颗粒无法被沉积到镀层中,复合镀层显微硬度下降。

图5 镀液温度与复合镀层显微硬度之间的关系Figure 5 Relationship between temperature of plating solution and microhardness of composite coating

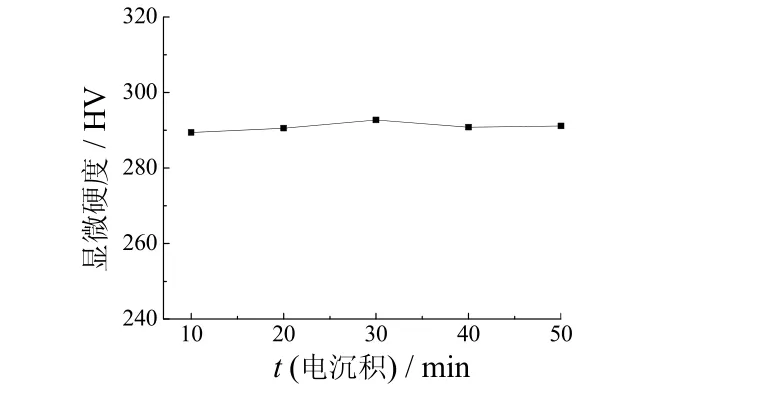

2.2.5 电沉积时间对镀层显微硬度及孔隙率的影响

图6所示为镀层显微硬度随电镀时间的变化规律。实验条件:镀液中SiC 纳米颗粒含量为9 g/L,阴极电流密度6 A/dm2,超声功率200 W,复合镀液温度30 °C。

图6 电沉积时间与复合镀层显微硬度之间的关系Figure 6 Relationship between electrodeposition time and microhardness of composite coating

由图6可以看出,随着电沉积时间的延长,复合镀层的显微硬度基本不变。

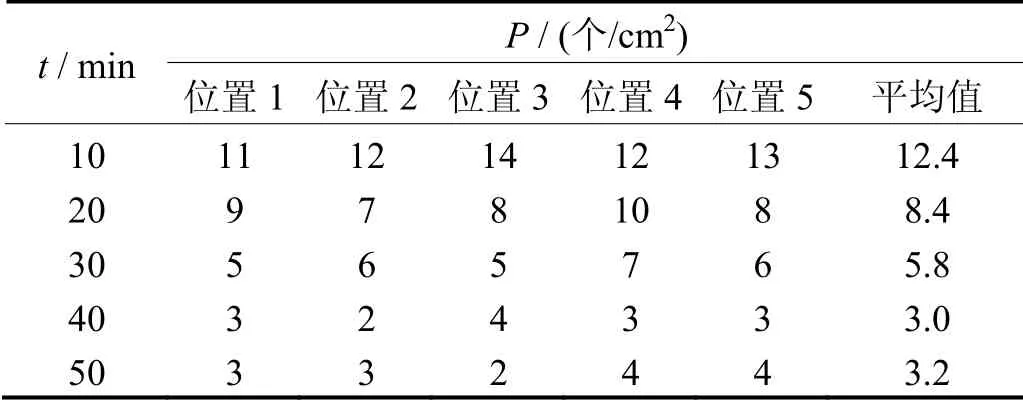

表1所示为不同电沉积时间下复合镀层孔隙率的测试结果。由表1可知,复合镀层的孔隙率随电沉积时间的延长而逐渐减小,当电沉积时间超过40 min 后,镀层的孔隙率未发生明显变化。综上所述,电沉积时间确定为40 min。

表1 复合镀层孔隙率测试结果Table 1 Test results of porosity of composite coating

2.3 Cu-SiC 纳米复合镀层与普通铜镀层的对比

根据以上讨论,得出制备性能理想的Cu-SiC 复合镀层的工艺参数为:镀液中SiC 纳米颗粒含量为9 g/L,阴极电流密度6 A/dm2,超声功率200 W,复合镀液温度30 °C,电沉积时间40 min。在此条件下制备复合镀层,同时在镀液不含SiC 纳米颗粒、其他参数相同的条件下制备普通铜镀层,并从镀层结合力、表面形貌、显微硬度和耐蚀性等方面讨论两种镀层的差异。

2.3.1 镀层结合力

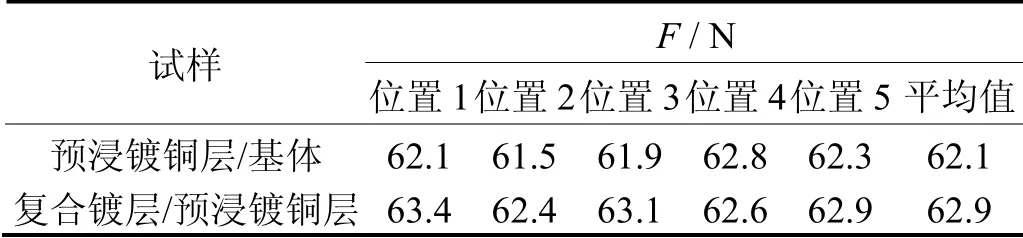

在镀层表面不同位置选取5 个点进行测试,测试结果如表2所示。

表2 镀层结合力测试结果Table 2 Test results of adhesion strength of coating

由表2可知,预浸镀铜镀层/基体和复合镀层/预浸镀铜镀层的结合力相差不大,均大于60 N,说明预浸镀铜镀层/基体和复合镀层/预浸镀铜镀层间的结合力良好[10]。

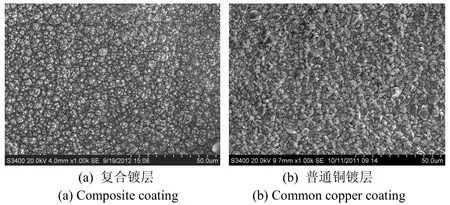

2.3.2 微观形貌

图7所示为镀层的表面形貌。由图7可知,复合镀层表面颗粒尺寸比普通铜镀层表面颗粒尺寸要小,复合镀层颗粒尺寸在0.5~1.0 μm 之间,普通铜镀层颗粒尺寸在1~4 μm 之间。存在这种差异主要是因为镀液中SiC 纳米颗粒的存在为铜镀层的电结晶提供了较多的成核点,由于成核率高,抑制了表面颗粒的生长,使得复合镀层表面颗粒粒径较小。

图7 复合镀层和普通铜镀层的SEM 照片Figure 7 SEM images of composite coating and common copper coating

2.3.3 显微硬度

表3所示为复合镀层和普通铜镀层表面5 个点的显微硬度。由表3可知,复合镀层的显微硬度平均值明显高于普通铜镀层。其主要原因在于SiC 颗粒硬度高,它以第二相颗粒形态分布于铜镀层当中,可起到强化作用,改善了镀层的硬度。

表3 不同镀层显微硬度的测试结果Table 3 Test results of microhardness of different coatings

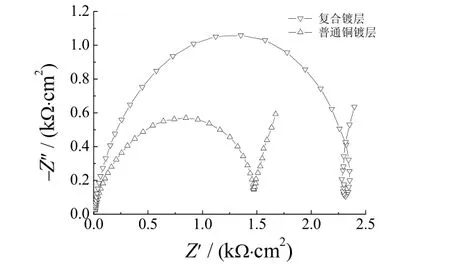

2.4 电化学阻抗谱

图8所示为镀层在3.5% NaCl 溶液中的电化学阻抗谱。由图8可知,在3.5% NaCl 溶液中,镀层的阻抗谱均由高频区完整的容抗弧和低频区不完整的容抗弧构成,Cu-SiC 纳米复合镀层的容抗弧半径大于普通铜镀层。使用ZView 软件拟合后,得出复合镀层的反应电阻为244 6.5 Ω·cm2,铜镀层的反应电阻为153 8.7 Ω·cm2。复合镀层的反应电阻大于普通铜镀层,主要原因在于SiC 纳米颗粒的稳定性高,同时SiC 颗粒的加入使镀层变得致密,增大了电极过程的反应阻力,故复合镀层的耐腐蚀性比普通铜镀层更好。

图8 复合镀层和普通铜镀层在3.5% NaCl 溶液中的 电化学阻抗谱Figure 8 Electrochemical impedance spectra of composite coating and common copper coating in 3.5% NaCl solution

3 结论

在Q235 碳钢表面预浸镀铜,采用超声-电沉积的方法制备Cu-SiC 纳米复合镀层,通过扫描电子显微镜和显微硬度计研究了复合镀层的表面形貌和显微硬度。实验结果表明,SiC 纳米颗粒含量、阴极电流密度、超声波功率、温度等工艺参数是影响复合镀层表面形貌和显微硬度的主要因素。制备性能优异的Cu-SiC 纳米复合镀层的工艺参数为:镀液中SiC 纳米颗粒含量为9 g/L,阴极电流密度6 A/dm2,超声波功率200 W,复合镀液温度30 °C,电沉积时间40 min。在此条件下制备的复合镀层表面颗粒尺寸范围0.5~1.0 μm,显微硬度294.6 HV,反应电阻2 446.5 Ω·cm2。普通铜镀层表面颗粒尺寸范围为1~4 μm,显微硬度162.0 HV,反应电阻1 538.7 Ω·cm2。通过比较可知,Cu-SiC 纳米复合镀层具有较好的机械性能和耐腐蚀性能。

[1]MASRI P.Silicon carbide and silicon carbide-based structures:The physics of epitaxy [J].Surface Science Reports,2002,48 (1/4):1-51.

[2]TONG L J,MEHREGANY M,MATUS L G.Mechanical properties of 3C silicon carbide [J].Applied Physics Letters,1992,60 (24):2992-2994.

[3]COSTA A K,CAMARGO S S JR,ACHETE C A,et al.Characterization of ultra-hard silicon carbide coatings deposited by RF magnetron sputtering [J].Thin Solid Films,2000,377/378:243-248.

[4]LEI Y M,YU Y H,REN C X,et al.Compositional and structural studies of DC magnetron sputtered SiC films on Si (111) [J].Thin Solid Films,2000,365 (1):53-57.

[5]SHA Z D,WU X M,ZHUGE L J.Structure and photoluminescence properties of SiC films synthesized by the RF-magnetron sputtering technique [J].Vacuum,2005,79 (3/4):250-254.

[6]KONG H S,PALMOUR J W,GLASS J T,et al.Temperature dependence of the current-voltage characteristics of metal-semiconductor field-effects transistors inn-type β-SiC grown via chemical vapor deposition [J].Applied Physics Letters,1987,51 (6):442-444.

[7]PALMOUR J W,KONG H S,DAVIS R F.High-temperature depletion-mode metal-oxide-semiconductor field-effect transistors in beta-SiC thin films [J].Applied Physics Letters,1987,51 (24):2028-2030.

[8]刘伯威,潘进,樊毅,等.SiC 颗粒强韧化MoSi2复合材料[J].复合材料学报,2002,19 (1):59-63.

[9]GUGLIELMI N.Kinetics of the deposition of inert particles from electrolytic baths [J].Journal of the Electrochemical Society,1972,119 (8):1009-1012.

[10]张景双,石金声,石磊,等.电镀溶液与镀层性能测试[M].北京:化学工业出版社,2003.