电沉积钕铁硼磁性薄膜工艺

唐娟,谭澄宇, *,李建梅,蔡超,李劲风

(1.中南大学材料科学与工程学院,湖南 长沙 410083;2.上海交通大学化学化工学院,上海 200240; 3.宁夏大学化学化工学院,宁夏 银川 750021)

磁性薄膜材料是微电子与信息技术中一类重要的功能材料。稀土永磁薄膜材料具有体积小、质量轻、性能稳定等特点,有利于实现复杂器件的微型化和功能一体化,在信息、微型机械、微型机器人等方面有广阔的应用前景[1]。其中,NdFeB 系稀土永磁体是继SmCo5系和Sm2Co17系第一、二代永磁材料之后发展的第三代稀土永磁材料,具有优异的磁性能(理论最大磁能积高达66 MGOe)。

目前,国内外对NdFeB 薄膜材料的制备大多采用物理方法,如真空溅射、射频磁控溅射、离子束溅射、分子束外延(MBE)和脉冲激光沉淀(PLD)[2-6]。这些方法存在成本高、沉积面小及对镀件形状表面要求高等诸多不足,大大限制了NdFeB 稀土永磁薄膜材料的工业应用。相比之下,电沉积制备薄膜材料具有成本低、操作简便、样品不受限制、制备时间短、厚度范围易于控制等优点[7-9]。但水溶液体系中稀土元素的还原电位很负,甚至低于氢的析出电位,氢优先析出往往会导致稀土元素很难沉积甚至无法沉积[10-12]。D.Q.Gao等[13]往水溶液体系添加配位剂,采用脉冲电沉积制得NdFeB 纳米线,其中Nd 含量为5%~6%(原子分数);裴玲等[14]则在添加配位剂的水溶液体系中,采用恒电流电沉积工艺制备了NdFeB 薄膜,但其中是否含Nd及其含量则没有报道。上述文献表明,通过添加配位剂,应该可以在水溶液体系中电沉积制备NdFeB 薄膜。

本文采用易于调控且操作简便的循环伏安法初步探索了在水溶液体系中电沉积制备NdFeB 稀土永磁薄膜,研究了配位剂、电位等对NdFeB 薄膜的影响,分析了电沉积制备NdFeB 薄膜的可行性,为今后开展更为深入的NdFeB 薄膜电沉积研究提供参考。

1 实验

1.1 镀液组成

根据文献[14]及初步试验结果,在由 36 g/L H3BO3、1.2 g/L 抗坏血酸及0.1 g/L 十二烷基硫酸钠组成的基础液中加入40 g/L主盐FeCl2·4H2O和8~16 g/L NdCl3·6H2O,以C2H5NO2和NH4Cl(均为30 g/L)为配位剂,组成了镀液体系。由于镀液中存在大量Fe2+,很容易被氧化成Fe3+,影响镀层质量,抗坏血酸可很好地抑制Fe2+氧化成Fe3+,保证镀液中Fe2+含量稳定。十二烷基硫酸钠为润湿剂,可降低镀液表面张力,有利于氢气的逸出,防止沉积膜出现针孔、麻点、裂纹等缺陷。所有试剂均为分析纯,镀液用去离子水配制,用质量分数均为5%的稀HCl 或NaOH 调节pH 至2.5。

1.2 循环伏安电沉积

在CHI660C 型电化学工作站(上海辰华仪器公司)上进行,整个工艺在室温(25 °C)下进行,采用强力的机械搅拌。采用三电极体系,饱和甘汞电极(SCE)作参比电极,大面积光亮金属铂片为辅助电极,圆形紫铜电极作工作电极,裸露面积为0.5 cm2(直径为8 mm),其他部位用环氧树脂包封。

工艺流程为:打磨─机械抛光─除油─水洗─酸洗─活化─电镀─水洗─干燥。具体操作为:先用粒度为0.1~10.0 μm 系列的SiC 砂纸将铜片打磨至光亮,然后用2.5 μm 金刚石喷雾研磨剂抛光,再置于超声波发生器内用丙酮清洗30 min,以去除表面的油污杂质,置于空气中晾干、备用。电沉积前再浸到质量分数为5%的稀盐酸中活化30 s,以去除表面氧化物。

1.3 性能检测

镀层的外观质量通过目测评定,即根据镀层完整性、致密性和色泽进行相应的评分,对应的满分标准为:镀层完整,30 分;镀层致密、无缺陷,40 分;镀层色泽均匀明亮,30 分。镀层微观形貌(SEM)的观察及Nd 含量分析(EDS)均在荷兰FEI 公司的Quanta 200环境扫描电镜上进行。

2 结果与讨论

2.1 无配位剂时主盐的循环伏安特性

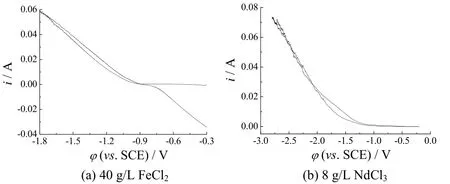

图1a、1b分别为Fe、Nd 单独沉积的循环伏安曲线,扫描速率均为20 mV/s。从图中均可发现,当电位向阴极方向扫描时,随电位负移,阴极电流逐渐增大;且随电位逐渐负移,所有循环伏安曲线都开始出现不规则的电流波动且愈加剧烈,这是由于低电位下快速析出的氢气泡干扰了电流。

图1 不同主盐溶液的循环伏安曲线Figure 1 Cyclic voltammograms for the solutions with different main salts

从图1a可知,Fe 单独电沉积(即溶液中主盐只有FeCl2而无NdCl3)的循环伏安曲线有3 个特征:(1)铁成核开始之前阴极电流为零;(2)成核开始时电流迅速增大,起始沉积电位约为-0.95 V;(3)电位低于-1.7 V后,析氢较剧烈,电流波动较大。循环伏安曲线表明,Fe 在水溶液中的电沉积是不可逆过程。

从图1b可知,电位低于-1.5~-1.7 V 时,阴极电流快速增大。另外,在电化学窗口内的电位区域进行恒电位电解未发现阴极有明显沉积物,表明Nd 不能从水溶液体系中单独还原,这可能是因为H 的析出电位比Nd 的还原电位正,上述现象与已有的文献[11-13]报道一致。

2.2 配位剂对主盐循环伏安特性的影响

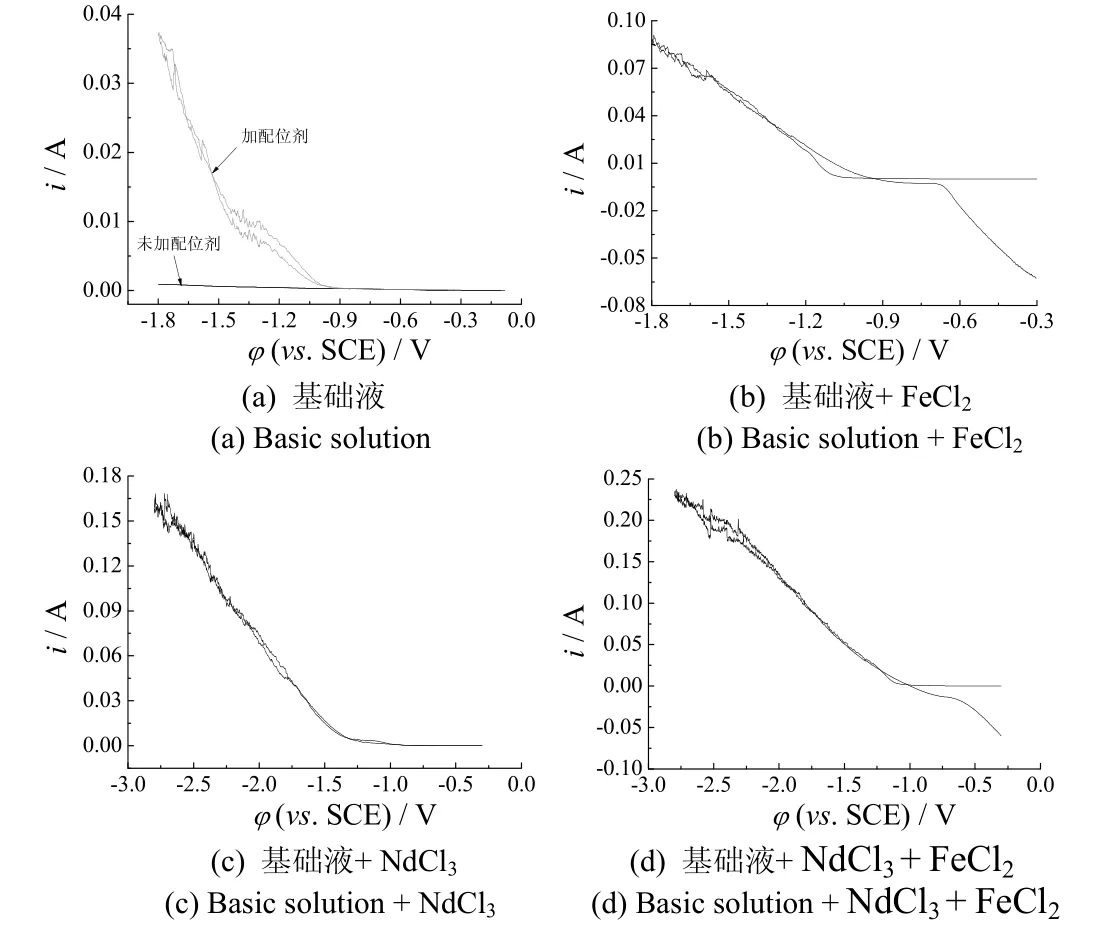

图2为不同体系溶液的循环伏安曲线,图中配位剂是质量浓度均为30 g/L 的甘氨酸和氯化铵混合配体。从图2a可知,加入配位剂后,曲线阴极电流明显增大,说明该配位剂可提高本体系镀液的导电性。从图2b、2c可知,加入配位剂后,FeCl2溶液中Fe2+沉积的起始电位略有负移,从-0.95 V 负移至约-1.15 V;NdCl3体系加入配位剂后,电位负于-1.4 V 时,阴极电流迅速增大,该电位正于未加配位剂时,这可能由于配位剂使Nd 的还原电位正移至-1.4 V,此时Nd 开始沉积。这种配位剂导致沉积电位的变化有利于稀土Nd元素被Fe 元素诱导,促进两者共沉积。

图2 配位剂的对不同镀液循环伏安特性的影响Figure 2 Effect of complex agent on cyclic voltammetric characteristics of different plating baths

配位剂对Fe2+、Nd3+共沉积的影响见图2d。从图2d可知,该曲线无明显的还原峰,但出现交叉电流环,这是三维核化和生长的特征[15],表明Nd3+和Fe2+已发生共沉积。另外,当电位负于-1.8 V 时,由于析氢逐渐增强,电流波动较为剧烈。因此,电沉积电位不宜低于-1.8 V。

有文献[8,16-18]指出,铁族离子Fe2+、Co2+、Ni2+与稀土离子(La3+、Gd3+、Eu3+、Dy3+、Nd3+、Sm3+)的共沉积均有类似的电化学行为,结合上述结果可知,Nd元素不能单独从本体中沉积,但在铁元素的诱导下能发生共沉积,这很可能是由于在水溶液中,Fe 元素与Nd 元素的不同电负性形成Nd─Fe 键时发生Nd 元素电子的转移,从而使Nd 离子的析出电位正移,表现出被诱导而易于共沉积。

2.3 循环伏安法电沉积NdFeB 薄膜的影响因素

2.3.1 镀液中NdCl3含量

镀液中其余组分含量保持不变,研究镀液中NdCl3含量对NdFeB 镀层形貌的影响。工艺条件为:终止电压-1.7 V,起始电位-0.9 V,扫描速率20 mV/s,循环次数8。不同试样的目测评定结果见表1,图3为相应的SEM 照片。

表1 镀液中NdCl3 含量对镀层外观的影响Table 1 Effect of NdCl3 content in plating bath on appearance of coatings

图3 镀液中NdCl3 含量对镀层表面形貌的影响Figure 3 Effect of NdCl3 content in plating bath on surface morphology of coating

结合表1和图3可知,随镀液中稀土NdCl3含量的增加,镀层的表面出现裸视可见的明显缺陷。这是因为一定量稀土元素的加入可降低反应活化能,从而提高沉积速率,细化晶粒;但镀液中稀土含量过高时,大量的稀土可能会吸附在膜表面,屏蔽催化表面活性中心,限制催化反应进行,使沉积速率降低。另外,镀液中稀土含量过高时,沉积反应强烈,在镀液周围有大量气泡急剧冒出,有分解趋势,试样表面增厚减慢,有效沉积速率下降,且镀层也开始变暗、破裂。因此,要获得质量好的镀层,就要控制镀液中稀土NdCl3的含量,选择氯化钕含量8 g/L 为宜。

2.3.2 电沉积终止电位

电沉积终止电位是循环伏安法电沉积的重要参数。固定其他工艺参数为pH 2.5、温度25 °C、NdCl38 g/L、起始电位-0.9 V 不变,探讨了电沉积终止电位对镀层的影响。表2列出了在不同电沉积终止电位下所得镀层表观形貌的评定结果,图4为电沉积终止电位对镀层的形貌及Nd 含量的影响。

表2 电沉积终止电位对镀层外观的影响Table 2 Effect of terminal potential in deposition on appearance of coatings

由图4可知,终止电位为-1.6 V 时,镀层的结晶晶粒较粗,沉积膜疏松;随电沉积终止电位变负,阴极电流密度增大,阴极极化作用增强,沉积膜变得细密(如-1.7 V 时);继续降低电沉积终止电位,虽然阴极极化程度加大,但阴极表面氢气析出增多,镀液pH升高。氢气吸附在阴极表面造成阴极表面Nd、Fe 匮乏,从而影响Nd3+、Fe2+的沉积,使沉积膜表面灰黑、疏松。当外加电沉积终止电位过负(如-1.8 V)时,还可能造成沉积膜出现烧焦开裂的现象。电沉积终止电位-1.7 V 下制备的膜虽然有少量气泡,但呈银灰色,表面光亮致密。另外,EDS 曲线及成分分析结果显示,-1.7 V 下所得镀层Nd 含量较高,质量分数达5.69%,Fe 的质量分数为90.24%,O 的质量分数为4.07%(因B含量测试结果不准确,故此处没有计入其含量)。综合考虑,循环伏安法电沉积制备FeNdB 镀层的较适宜终止电位为-1.7 V。

图4 电沉积终止电位对镀层表面形貌及薄膜Nd 含量的影响Figure 4 Effect of terminal potential in electrodeposition on morphology and Nd content of thin film

3 结论

(1) 往镀液中加入甘氨酸和氯化铵(均为30 g/L)混合配位剂,可使Fe2+起始沉积电位负移,Nd3+还原电位正移。

(2) 稀土元素Nd 能被Fe 元素诱导共沉积,可在水溶液中实现NdFeB 稀土永磁薄膜的电沉积。

(3) 循环伏安终止电位和镀液中NdCl3的含量对NdFeB 电沉积薄膜形貌的影响较大。镀液中含8 g/L 氯化钕、终止电位为-1.7 V(起始电位-0.9 V)时,所得NdFeB 薄膜较光亮致密,Nd 的质量分数达5.69%。

[1]张丽娜,张敏刚,杨扬,等.热处理对NdFeB 薄膜微结构和磁性能的影响[J].机械工程与自动化,2008 (1):122-124.

[2]VERSHININA L V,ZAKHAROV N D,SKLYUYEV S Z,et al.Crystallization processes and magnetic transformation in amorphous Dy-Co films [J].The Physics of Metals and Metallography,1988,66 (2):62-67.

[3]MERGEL D,BENTIN H,RAASCH D.Sputtering of DyFeCo layers with an unbalanced magnetron [J].Thin Solid Films,1995,259 (2):237-243.

[4]PASQUALE M,INFORTUNA A,MARTINO L,et al.Magnetic properties of TbFe thin films under applied stress [J].Journal of Magnetism and Magnetic .Materials,2000,215/216:769-771.

[5]FARBER P,KRONMÜLLER H.Crystallization behaviour and magnetic properties of highly magnetostrictive Fe-Tb-Dy thin films [J].Journal of Magnetism and Magnetic Materials,2000,214 (3):159-166.

[6]JAREN S,DU TRÉMOLET DE LACHESISSERIE E,GIVORD D,et al.Pulsed laser deposition epitaxial growth and magnetic properties of TbCo2and TbFe2ultra-thin films [J].Journal of Magnetism and Magnetic Materials,1997,165 (1/3):172-175.

[7]LI G R,KE Q F,LIU G K,et al.Studies on the electrochemical preparation of MgCeCo alloy thin films on Cu substrates in urea-DMSO system [J].Materials Letters,2006,60 (21/22):2611-2616.

[8]李加新,赖恒,张志城,等.低温熔盐中电沉积Sm-Co 合金膜及其磁性能[J].物理化学学报,2007,23 (8):1301-1305.

[9]LIU P,DU Y P,YANG Q Q,et al.Induced codeposition of Sm-Co amorphous films in urea melt and their magnetism [J].Journal of the Electrochemical Society,2006,153 (1):C57-C62.

[10]SCHWARTZ M,MYUNG N V,NOBE K.Electrodeposition of iron group-rare earth alloys from aqueous media [J].Journal of the Electrochemical Society,2004,151 (7):C468-C477.

[11]ZHANG J Q,EVANS P,ZANGARI G.Electrodeposition of Sm-Co nanoparticles from aqueous solutions [J].Journal of the Magnetism and Magnetic Materials,2004,283 (1):89-94.

[12]朱伟,王森林.水溶液中电沉积Co-La 薄膜及其性能研究[J].稀有金属材料与工程,2008,37 (5):891-895.

[13]GAO D Q,FU J L,XU Y,et al.Preparation and magnetic properties of Nd5Fe95-xBxnanowire arrays [J]..Materials Letters,2008,62 (17/18):3070-3072.

[14]裴玲,张瑞,张岩,等.钕铁硼永磁材料电沉积制备工艺设计[J].滨州学院学报,2011,27 (3):78-82.

[15]BIMAGHRA I,CROUSIER J.Electrodeposition of copper from sulphate solutions—influence of the cations [J].Materials Chemistry and Physics,1989,21 (2):109-122.

[16]LI J X,WANG F,LAI H,et al.Scaling behavior and magnetic properties for SmxCo5films [J].Journal of Rare Earths,2006,24 (S2):266-269.

[17]李加新,黄志高,张志城,等.尿素熔盐中SmxFe17合金膜的电沉积及磁特性[J].稀有金属材料与工程,2008,37 (12):2206-2210.

[18]LAI H,LI J X,ZHUANG B,et al.Magnetic properties and heat-treatment of electrodeposited Sm-Co alloy films [J].Journal of Rare Earths,2007,25 (S1):186-189.