非离子型表面活性剂对化学沉铜的影响

余霞,胡光辉, *,潘湛昌,庞文萍,魏志钢,肖楚民,张晃初,曾祥福

(1.广东工业大学轻工化工学院,广东 广州 510006;2.胜宏科技(惠州)股份有限公司,广东 惠州 516211)

化学沉铜是印制电路板孔金属化过程非常重要的步骤之一,其目的是在孔壁及铜面上形成极薄的导电铜层,为后续电镀作准备。而孔壁镀层的孔洞是印制电路板孔金属化常见的缺陷之一[1]。表面活性剂在化学镀应用中产生的影响是不可低估的。有些表面活性剂不仅能提高沉积速率,而且能改善镀层的光亮度和性能[2-3]。现阶段有关表面活性剂运用于化学镀铜的报道也颇多,国内外许多专家学者探讨了表面活性剂对镀层结构和形貌的影响,发现表面活性剂对改善镀层表面粗糙度和获得特定取向的晶体具有良好的效果[4-6]。但探讨表面活性剂在提高沉铜韧性和速率中的作用还少见报道。本文在基础沉铜配方中分别加入几种非离子表面活性剂,研究了其对化学镀铜韧性和镀速的影响以提高孔金属化良品率。

1 实验

1.1 仪器及材料

DF-101S 集热式恒温加热磁力搅拌器(江苏省金坛市正基仪器有限公司);PXS-1040 体视显微镜(上海精科实业有限公司);JFA2104 型电子天平(上海良平仪器仪表有限公司,精确度0.1 mg);上海辰华CHI650C电化学工作站;日立S-3400N 型扫描电子显微镜。

基体材料为6 cm × 6 cm 的黄铜片,硫酸铜、甲醛、乙二胺四乙酸二钠(Na2EDTA)、OP-10(烷基酚聚氧乙烯醚)、吐温-80、曲拉通X-100 等均为分析纯。

1.2 工艺流程

打磨(500#、1200#砂纸)—蒸馏水洗—除油—蒸馏水洗—微蚀—蒸馏水洗—活化—蒸馏水洗—化学沉铜。

1.3 配方与工艺

1.3.1 除油

NaOH 10.0 g/L

Na2CO315.0 g/L

Na3PO430.0 g/L

Na2SiO35.0 g/L

θ40~50 °C

t4 min

1.3.2 微蚀

H2SO410 mL/L

(NH4)2S2O80.5 g/L

CuSO40.01 g/L

θ20~30 °C

t4 min

1.3.3 活化

PdCl20.1 g/L

HCl(37%) 10 mL/L

θ20~30 °C

t1 min

1.3.4 化学镀铜

CuSO4·5H2O 10 g/L

Na2EDTA 40 g/L

NaOH 12 g/L

HCHO 10 mL/L

pH 13.0

θ35 °C

t10 min

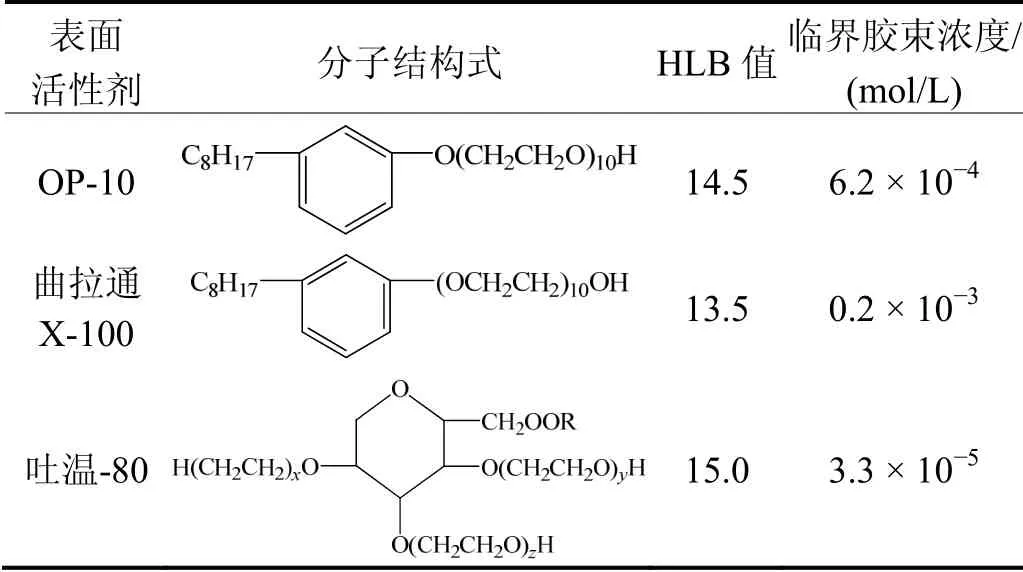

在基础镀液中,分别加入非离子表面活性剂OP-10、曲拉通X-100 和吐温-80,其结构及相关参数见表1,探讨表面活性剂对化学沉铜速率、铜镀层韧性、起镀时间和沉铜颗粒细化的影响。

表1 3 种非离子表面活性剂的结构及性能参数 Table 1 Structure and performance indexes of three nonionic surfactants

1.4 铜沉积速率的测定

对基体材料施镀一定时间后,按增重法计算沉积速率,计算公式为:

式中,v为沉积速率(μm/h),Δm为化学镀后试片的质量增加量(g),ρ为铜镀层的密度(取8.9 g/cm3),A为基体面积(cm2),t为镀铜时间(h)。

1.5 镀液和镀层性能测试

采用CHI650C 电化学工作站在室温下进行开路电位测试。溶液为化学沉铜液,再分别加入10 mg/L OP-10、吐温-80 及曲拉通X-100。进行,工作电极为打磨过的铜棒(直径0.5 cm),辅助电极为大面积铂片电极,参比电极为饱和甘汞电极(SCE)。采用日立S-3400N 型扫描电子显微镜观察镀层表面形貌(SEM)。韧性评价参考文献[7]:在镀好的铜片上剪取0.5 cm × 6.0 cm 的试样,于直径为0.3 cm 的弯折杆上弯曲直至能在显微镜下看到明显的裂缝,并记下弯折次数。

2 结果与讨论

2.1 非离子表面活性剂对化学沉铜速率的影响

非离子表面活性剂可改变溶液的表面张力,影响金属沉积过程的表面功,即在热力学上影响金属沉积。另外,非离子表面活性剂在表面的吸附作用会影响金属沉积的动力学过程。图1为3 种非离子表面活性剂对化学沉铜速率的影响。由图1可知化学沉铜速率随非离子表面活性剂用量增加而减慢;当非离子表面活性剂用量较少(低于10 mg/L)时,铜沉积速率的减慢趋势明显;OP-10 的质量浓度大于25 mg/L 时,铜沉积速率的减慢不太明显。

图1 非离子表面活性剂对铜沉积速率的影响Figure 1 Influence of nonionic surfactants on deposition rate of copper

虽然3 种表面活性剂对化学沉铜速率的影响规律一致,但其对速率的影响程度有差异。OP-10 对铜沉积速率的减缓作用在三者中最小,而吐温-80 对沉铜速率的降低作用最大。亲水亲油平衡值(HLB)用以表示表面活性剂亲水或亲油能力大小,HLB 值越大,表面活性剂的亲水性越强;HLB 值越小,则表面活性剂的亲油性越强。从表1可知,吐温-80 的HLB 值在三者中最大,因此,其亲水性最强。另外,从分子结构上看,吐温-80 的支链较多,分子体积大,在界面上吸附时会对铜离子的靠近产生更大的阻碍作用,所以其对铜沉积速率的降低作用最明显。

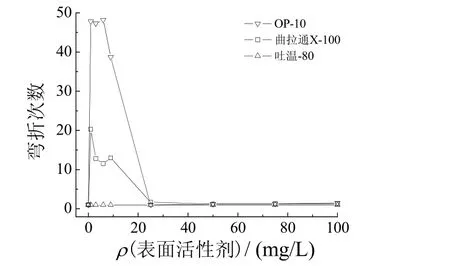

2.2 非离子表面活性剂对铜镀层韧性的影响

由于表面活性剂对化学镀铜沉积速率的影响不同,为研究3 种非离子表面活性剂对铜镀层韧性的影响,需要评价相同厚度铜镀层的韧性,本文均以1 μm厚的铜镀层作为韧性评价依据。

结果表明,不加表面活性剂时,镀层的弯折韧性很差,只能弯折1 次;添加表面活性剂后,弯折韧性有不同程度的改善,如图2所示。OP-10 的质量浓度为1~9 mg/L 时,可明显提高铜镀层的弯折次数,但高于20 mg/L 时,铜镀层的韧性降低,等同于未添加表面活性剂。曲拉通X-100 的质量浓度为1~9 mg/L时,也能改善铜镀层的韧性,但其效果不如OP-10,且当其质量浓度高于20 mg/L 时,铜镀层的韧性也降低。而吐温-80 对铜镀层的韧性影响不大。

图2 非离子型表面活性剂对铜镀层韧性的影响Figure 2 Influence of nonionic surfactants on ductility of copper coating

有关表面活性剂改变镀层韧性的机理大致有2 种[8-9]:一种是氢气夹杂理论,认为沉铜过程中因甲醛氧化会析出氢气,氢气在镀层中的夹杂会影响镀层韧性;另一种是有机物共沉积理论,认为表面活性剂或添加剂在沉铜过程中会与铜原子共沉积,从而影响镀层的物理化学性能。本文认为这2 种作用同时存在,表面活性剂用量较低时,表面活性剂通过降低表面张力,改善了镀层的表面润湿性,有利于氢气的析出,减少镀层中氢气的夹杂,从而改善镀层的韧性[10]。但表面活性剂用量增大时,会吸附于镀层表面,易与铜原子发生共沉积,使铜镀层的物理化学性能受影响。有研究表明,用聚乙二醇6000 改善铜镀层的韧性是以共沉积方式进行[10]。

2.3 电化学测试分析

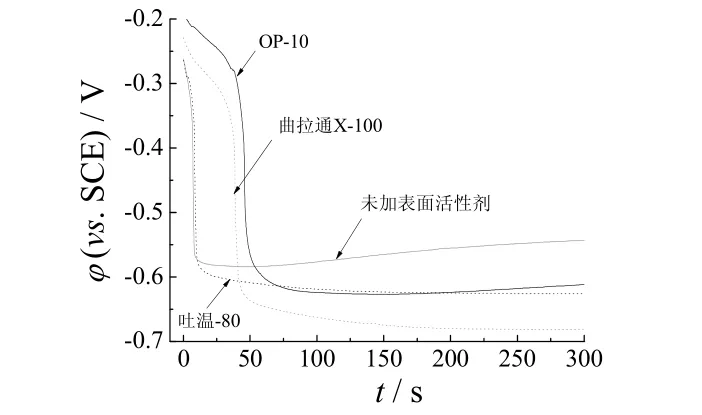

表面活性在电极表面吸附会改变其界面电势,从而影响化学沉铜的起镀过程。通过测定镀液的开路电位-时间曲线,研究表面活性剂(均为1 mg/L)对化学沉铜过程起镀速率的影响,结果见图3。

图3 非离子表面活性剂对化学镀铜液开路电位的影响 Figure 3 Influence of nonionic surfactants on open circuit potential of electroless copper plating bath

图3表明,在未添加表面活性剂时,起镀时间(通过电位突变时间来确定)约为7.4 s;添加OP-10 后,起镀时间延长至46 s;加入曲拉通X-100 后,起镀时间为38 s;吐温-80 并不影响起镀时间。起镀时间的延长表明,起始的镀件表面活性中心被覆盖,即表面活性剂的吸附会覆盖基体表面的催化活性中心。另外,起镀时间反映了表面活性剂吸附的强弱,吸附弱的表面活性剂在化学反应过程中容易脱附,而吸附强的表面活性剂不容易脱附,从而造成起镀时间的差异。对比3 种表面活性剂,吐温-80 的分子体积最大,HLB 值最大,因此其容易阻止铜离子靠近界面,但同时又容易脱附进入水相,所以对活性中心的覆盖影响最小,不影响起镀过程,但因其分子体积大而阻碍了铜离子的靠近,所以对铜沉积速率的影响最大。

此外,表面活性剂吸附在镀层表面后,镀层的平衡电位也发生变化。未添加表面活性剂时,镀层平衡电位约为-0.57 V,添加OP-10 的平衡电位负移至-0.62 V,与添加吐温-80 的相同,添加曲拉通X-100后的平衡电位为-0.67 V。平衡电位的负移与表面活性剂的吸附有关,当界面上吸附了表面活性剂分子,铜离子在界面的浓度就要降低。化学沉铜的反应式为:

能斯特方程为:

式中,φ为某一定浓度下的电极电势,φ0为标准电极电势,R为气体常数[8.314 J/(K·mol)],T为温度(K),n为电极反应中得到和失去的电子数,F为法拉第常数(96 485 C/mol);α为物质的浓度,p为气体的压强。由能斯特方程可知,忽略其他因素的影响时,铜离子浓度下降会导致开路电位的负移。由界面铜离子浓度的下降可以判断表面活性剂吸附的强弱。因此,开路电位-时间曲线可以反映表面活性剂的吸附状况。由平衡电位和起镀时间综合判断,3 种表面活性剂吸附能力大小的顺序为:吐温-80 < OP-10 < 曲拉通X-100。

2.4 铜镀层的表面形貌

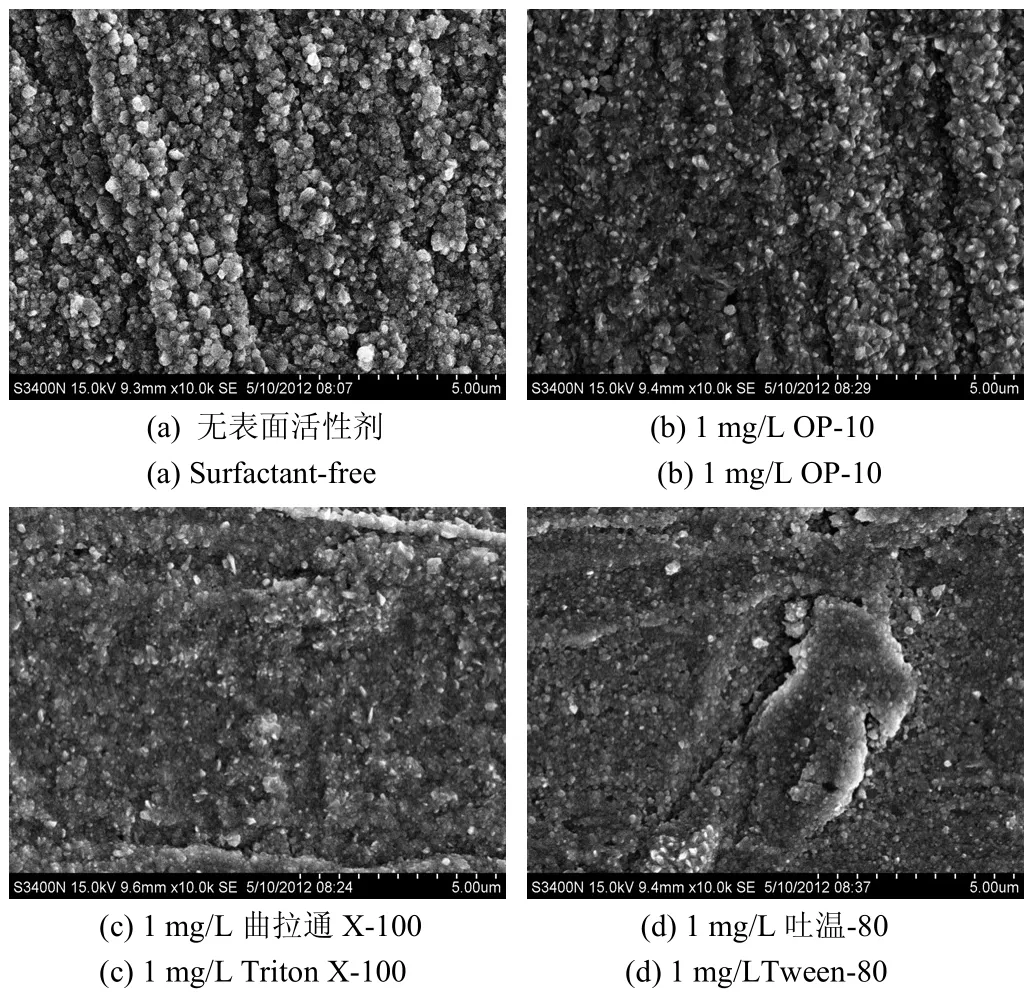

图4给出了从基础镀液和含1 mg/L 非离子表面活性剂镀液中所得镀铜层的SEM 照片。

图4 表面活性剂对铜镀层表面形貌的影响Figure 4 Influence of surfactants on surface morphology of electroless Cu coating

从图4可知,未添加表面活性剂时,铜镀层表面颗粒粗大、均匀,颗粒尺寸为100~300 nm。添加了表面活性剂后,铜镀层的颗粒尺寸都得到细化,这与表面活性剂在铜镀层表面的吸附有关,由于表面活性剂在铜镀层表面的吸附降低了界面张力,令表面生成自由焓减小,这意味着新颗粒形成所需的能量减少,因此有利于新的铜颗粒生成。但表面活性剂在铜颗粒表面的吸附又不利于铜颗粒的生长,因此铜镀层的颗粒尺寸减小。

比较3 种表面活性剂对颗粒尺寸的影响发现,曲拉通X-100 对沉铜颗粒细化的作用最明显,这可能与曲拉通在铜镀层表面的吸附能力最强有关。OP-10 在铜镀层表面的吸附能力较弱,对沉铜颗粒的细化作用较弱。吐温-80 可显著降低沉铜速率,不利于颗粒的生长,故其表面颗粒尺寸也较小。

3 结论

向基础沉铜液中添加曲拉通X-100、OP-10 和吐温-80,都会降低沉铜速率。质量浓度为1~9 mg/L 时,曲拉通X-100、OP-10 均能改善铜镀层的韧性,细化沉铜颗粒,但会延长起镀时间。吐温-80 对铜镀层韧性的影响不大,但会显著降低铜的沉积速率。综合比较可知,OP-10 是较为理想的铜镀层韧性改善剂。

[1]高勇.浅谈孔壁镀层空洞的成因及对策[C]// 第七届全国印制电路学术年会论文集.2004:313-315.

[2]阳范文,赵耀明,高茜斐.表面活性剂对Ni-P-SiC 化学复合镀层性能的影响[J]..材料保护,2000,33 (9):12-13.

[3]刘少友,唐文华,周志,等 表面活性剂与芳香反离子对化学镀镍磷的影响[J].日用化学工业,2006,36 (3):15l-154.

[4]DUBIN V M,SHACHAM-DIAMAND Y,ZHAO B,et al.Selective and blanket electroless copper deposition for ultralarge scale integration [J].Journal of the Electrochemical Society,1997,144 (3):898-908.

[5]JUNGINGER R,ELSNER G.On the texture of electroless copper films [J].Journal of the Electrochemical Society,1988,135 (9):2304-2308.

[6]KIM Y-A,PARK J-W.Effects of surfactant addition on crystal orientation in alkaline-free electroless copper plating [J].Journal of the Korean Physical Society,1998,33:S138-S141.

[7]李家柱.氰化物光亮镀铜工艺的研究[J].电镀与涂饰,2003,22 (3):35-38.

[8]SCHNEBLE F W JR,MCCORMACK J F,ZEBLISKY R J.Electroless metal deposition:US,3635758 [P].1972-01-18.

[9]NAKASO A,YAMANOI K,OKAMURA T,et al.Electroless copper deposition solution:US,4548644 [P].1985-10-22.

[10]方景礼.电镀添加剂理论与应用[M].北京:国防工业出版社,2006.