导管架下水时的驳船总纵强度分析

杨小龙,杨 辉,刘 波,董晓曼,阮胜福

(海洋石油工程股份有限公司,天津 塘沽300451)

随着海洋石油开采不断向深水发展,固定式平台的应用水深已超过400 m。目前300 m水深以内的固定式平台绝大部分采用桩基式导管架形式。随着下部基础的体积和重量越来越大,如何经济、安全地进行下部基础的安装成为海洋工程界的热点问题之一。

导管架的滑移下水是指通过调整安装船舶浮态,使导管架与驳船做相对的滑动或转动,自行运动到脱离驳船,在水中运行一段时间后处于稳态的过程。20世纪70年代初国外已开始在海上实施导管架的滑移下水,随后有关导管架滑移下水的数值模拟分析和安装技术日趋成熟[1]。下水过程中导管架的强度及稳性是设计关注的重点,但随着导管架重量增加,目前国内采用滑移下水形式安装的导管架重量已超过3万t,下水过程中驳船总纵强度破坏成为整个下水安装过程的危险因素,应引起足够重视。

为科学地评估下水过程中船舶的强度,进行导管架的下水的数值模拟,在此基础上,提出一种用于计算下水过程中驳船总纵强度的简化方法,精度可以满足工程应用的要求。

1 计算方法

首先对某18 000 t导管架下水过程进行时域数值模拟,在得到不同时刻船体的各项受力后,结合驳船浮态与装载工况进行船体总纵强度评估。下水时域模拟程序在Moses内置宏命令的基础上开发,导管架和驳船看成是两个独立的6自由度刚体。下水过程中导管架上的水动力载荷通过Morison方程计算。对于驳船,选用定常的附加质量系数和线性辐射阻尼系数计算水动力惯性载荷和粘性载荷。下水环境条件假定为静水,这是因为下水过程持续时间很短,通常在1 min内既可完成,环境力对其影响很小。

研究结果表明,导管架在下滑过程中与驳船作用力逐渐减小且没有大的波动[2],为使评估结果具有代表性,选取下水过程中三个典型工况:①导管架刚开始滑移,见图1;②滑移过程中;③导管架开始翻转,见图2。

图1 导管架准备滑移下水

图2 导管架开始翻转

2 算例

2.1 计算软件

Moses是一款通用的浮式计算软件,可进行大部分海上施工的数值模拟,计算结果有着很高的计算精度,国际上应用广泛。

2.2 设计参数

坐标系定义见图3,X轴原点位于船艏,正向由船艏指向船艉,Y轴原点位于船体中线,向右为正,Z轴原点位于船体基线上,向上为正,坐标系定义服从右手定则。

图3 船体坐标系

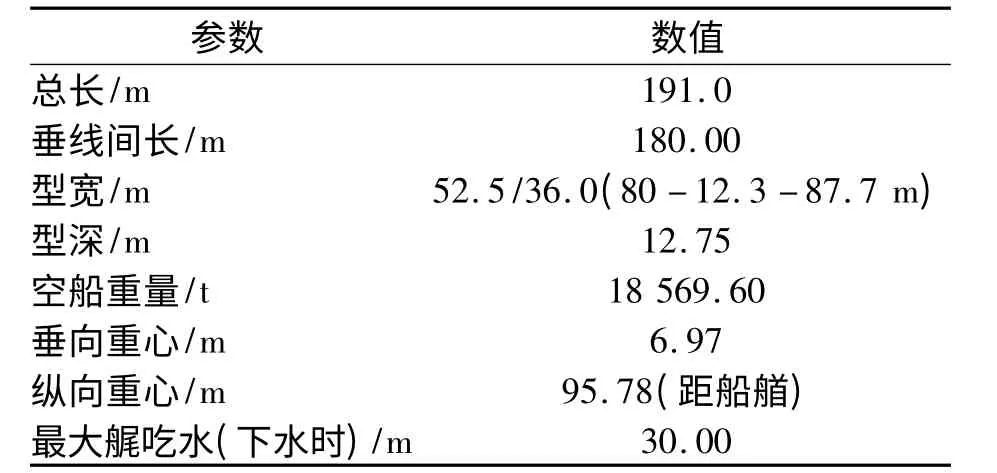

计算下水驳设计参数见表1,下水导管架设计参数见表2,组块在驳船上的位置见图4。

表1 下水驳设计参数

表2 运载结构物的设计参数

图4 导管架在驳船上位置(侧视)

2.3 计算结果

在整个下水过程中选取的3个典型时间节点,对应的驳船装载工况见表3。

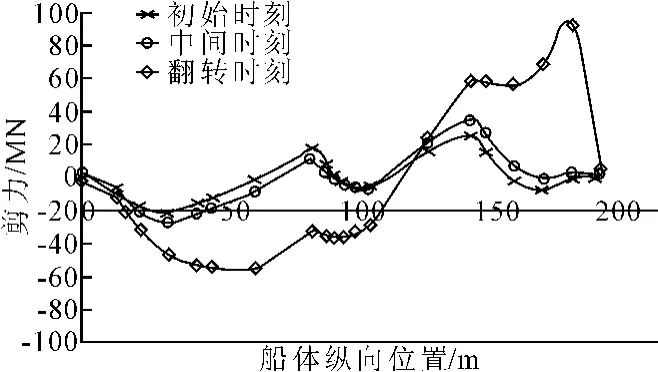

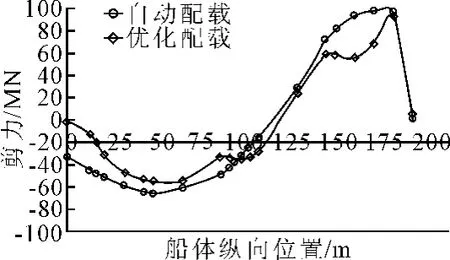

在3个典型下水时刻提取驳船所受的外载荷,包括导管架反力、静水载荷和水动力载荷,编制Moses程序进行驳船总纵强度评估。剪力和弯矩计算结果见图5、6。

表3 三个典型装载工况

图5 下水过程中剪力计算结果

图6 下水过程中弯矩计算结果

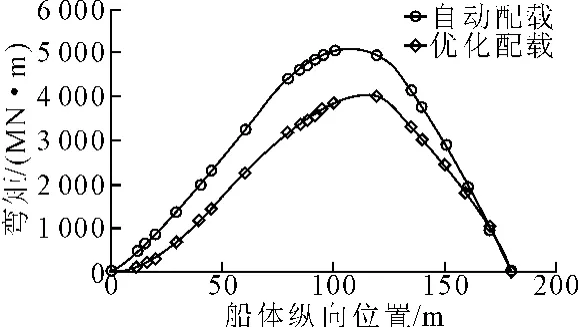

为考虑不同的压载方案对下水过程中驳船总纵强度的影响,在总纵受力较大的导管架翻转时刻选用两种压载方案,一种是Moses程序自动配载,另一种经过人为处理,将压载水向船中部集中,减小“中拱”效应的影响。对应的总纵强度的计算结果见图7、8。

图7 不同压载方案下剪力计算结果

图8 不同压载方案下弯矩计算结果

3 结论

1)从导管架开始滑动到即将翻转,驳船剪力和弯矩的持续增大,最大值出现在导管架翻转时刻,此时驳船艏部已经出水,纵倾基本达到最大值,导管架重量集中在船艉摇臂销轴上。此后导管架开始翻转,作用在驳船上的反力持续减小,直至最后于驳船完全分离。

2)在下水分析中假定驳船为刚体,不同的压载方案不影响导管架下水的计算结果。但是压载水布置对驳船的总纵强度计算结果影响很大,船艏出水纵倾持续增加会“放大”这种影响。从图8中可以看出,最大的弯矩计算结果两者相差接近25%,大型导管架下水前优化压载方案以减小驳船的总纵受力是很有必要的。

3)下水时驳船的初始浮态,导管架在驳船上的初始位置等因素都会影响整个下水过程进而对驳船的总纵受力产生影响。除此之外,船体的总纵强度仅是下水分析中的一个关键因素,进行参数化设计综合考虑下水过程中的导管架的强度、稳性、摇臂上的反力及船艉最大吃水等各个方面是设计的基本原则。

[1]余建星,谭振东,田 佳.导管架下水参数计算程序设计[J].大连理工大学学报,2007,25(1):9-14.

[2]张广发,李铁骊,纪卓尚,等.深水导管架下水扶正过程定量风险分析[J].海洋工程,2004,44(3):416-420.