焊缝超声波检测中双峰信号辨识研究

凌礼恭,魏鹏

(1 环境保护部核与辐射安全中心,北京100088;2 核工业工程研究设计有限公司,北京101300)

在焊缝超声波检测过程中,经常会遇到各种与教科书上典型缺陷信号不同的信号显示,例如双峰显示。甚至在用标准试块进行系统标定的过程中也会出现双峰信号的现象。由于经验的缺乏,以及对双峰显示产生原因认识不足,往往给检测人员带来困惑甚至误判,带来不必要的损失。本文通过经验总结和理论分析相结合的方法对焊缝超声波检测中较常见且容易给判断带来疑惑的双峰显示信号进行探讨,有利于在探伤过程中正确识别缺陷,提高探伤的可靠性和精准度。

1 波型转换与双峰信号的辨识

当斜探头静止在某个扫查位置时,超声波检测仪屏幕上出现两个明显间隔开的波峰,此类型信号产生原因多为界面处波型转换产生不同传播速度的波,导致声波传播时间产生差异形成的。焊缝探伤一般采用横波或者纵波斜探头,超声波在工件入射点和工件中反射面(声束与反射面非垂直)上都会发生波型转换。

1.1 纵波斜探头波形转换形成双峰

纵波斜探头发出的纵波到达工件表面入射点时,发生波型转换,透过界面进入工件的既有纵波也有横波。使用该探头探测半径为r 的钢制试块弧面,移动探头调整波幅达到最高时,超声检测仪屏幕上会出现间隔双峰,该双峰中水平刻度值较小的为纵波L1 产生的信号,水平刻度值较大的为横波S1 产生的信号,且水平刻度比值约为1 ∶1.83,如图1所示。当纵波探头探测钢制工件焊缝时,在工件中反射面(声束与反射面非垂直)处还会再次发生波形转换,L1 可能会转换成L2 和S2,S1 会转换成S3 或者L3 和S3。由于L1 与S1 角度相差较大,一般S1、L1 不会同时打到同一个反射体(当反射体很大时例外,此时最多可能出现四个峰)。因此当出现双峰时屏幕上显示的双峰往往是L2 和S2 或者L3 和S3 产生的,但其水平刻度比值不同,分别为1 ∶1.4,1 ∶1.3。

图1 纵波斜探头入射圆弧面时形成的双峰显示

1.2 横波斜探头波形转换形成双峰

横波探头斜锲角度一般处在第一临界角和第二临界角之间,因此横波斜探头发出的纵波到达工件表面入射点时,发生波型转换,透过界面进入工件的只有横波S1。横波探头入射半径为r 的弧面不会形成双峰。但当横波探头探测钢制工件焊缝时,在工件中反射面(声束与反射面非垂直)处会发生波形转换,由S1 转换成L2 和S2,因此当出现双峰时屏幕上显示的双峰往往是L2 和S2 产生的,水平刻度比值约为1 ∶1.3。

1.3 特例

当双峰由端角反射回波产生时,1.1,1.2 节有关反射面处的波形转换分析不适用。此时应按端角反射的波形转换进行分析。

2 反射体空间形态及位置与双峰信号的辨识

下文中焊接工件厚度为a,宽度为b,长度为c;三维坐标系Z 轴方向为厚度方向,Y 轴方向为宽度方向,X 轴方向为长度方向;斜探头参数为K。

2.1 X 向相邻Y,Z 向相同双峰信号辨识

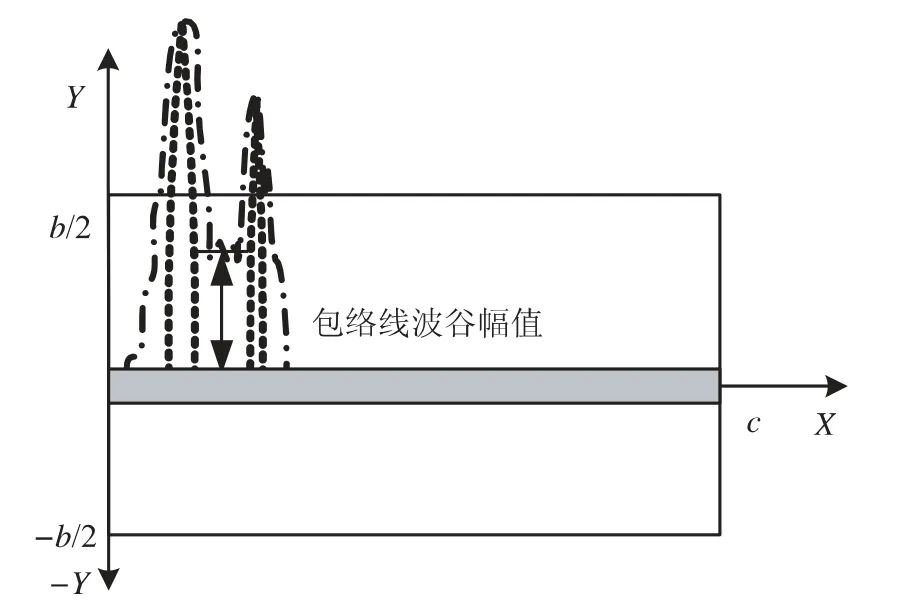

探头置于相邻X 向位置(或者平行于X 轴方向移动探头时)时在屏幕同一水平刻度出现两次峰值,在相邻位置之间同一水平刻度处幅度较低。这时需记下出现双峰之间的这一段位置处每一点的幅值,作出如图2所示的幅值包络线,若包络线波谷的幅值(建议取平均值)远大于噪声水平(或者大于峰值的一半),则双峰对应的反射体为沿X 向同一连续反射体的可能性较大,如图2所示。原因是:该双峰及其之间的反射体虽然处在同一深度和Y 向位置,但是由于反射体相对于声束方向取向不同、界面反射条件不同(阻抗差异、表面粗糙度差异等),因此反射声压不同,造成信号似乎中断的假象。由于缺陷的存在,即使双峰间对应反射体处在不利的反射条件下,依然产生了对应的回波。

如果双峰间的波谷幅值(建议取均值)与噪声水平相当或者相差不大,则此双峰对应的反射体为两个独立反射体的可能性较大。

图2 X 向相邻Y,Z 向相同双峰信号包络线及反射体X 向分布

2.2 X 向相同Y,Z 向相邻双峰信号辨识

在焊缝的扫查过程中我们经常会遇到如图3所示双峰的情况,即在同一探头位置出现了两个较高的波峰信号。经过简单的分析我们可以得知该双峰对应反射体X 向位置相同,Y 向、Z 向相邻。此时可以通过调节增益(增益型仪器)或者衰减(衰减型仪器),增加双峰的幅值直到能看见双峰间的波谷,如图4所示。若双峰间的波谷幅值远大于噪声水平(或者大于峰值的一半),则此双峰对应的反射体为类似于如图5的同一连续反射体可能性较大;如果双峰间的波谷幅值(建议取均值)与噪声水平相当或者相差不大,则此双峰对应的反射体为两个独立反射体的可能性较大。

图3 X 向相同Y,Z 向相邻双峰信号及声束路径

2.3 X 向、Y 向、Z 向均相邻双峰信号辨识

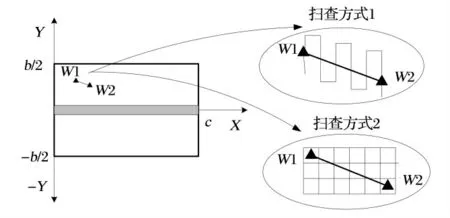

对于某些经过简单计算发现双峰对应的反射体在X 向、Y 向、Z 向均相邻的情况。首先应标记好出现双峰时探头的位置W1,W2。然后按照如图6所示扫查方式1 或2 再次进行扫查。

图4 X 向相同Y,Z 向相邻双峰信号间波谷

图5 能产生X 向相同Y,Z 向相邻双峰信号的单一连续反射体

当按方式1 进行扫查时,同一X 向位置只需记录最大值幅值,做各点幅值的包络曲线,按4.1 中所述方法测量两波峰之间的波谷包络线幅值。如果包络线波谷的幅值(建议取平均值)远大于噪声水平(或者大于峰值的一半),则双峰对应的反射体为三维空间延伸的同一连续反射体的可能性较大。原因是:该双峰及其之间的反射体处在不同空间位置,导致三维坐标不同,由于各处反射体相对于声束方向取向不同、界面反射条件不同(阻抗差异、表面粗糙度差异等),因此反射声压差异较大,造成信号似乎中断的假象。由于缺陷的的存在,虽然双峰间的对应反射体处在不利的反射条件下,依然产生了对应的回波显示。如果双峰间的波谷幅值(建议取均值)与噪声水平相当或者相差不大,则此双峰对应的反射体为两个独立反射体的可能性较大。

当按方式2 进行扫查时,记录方格中各点对应反射体的(X,Y,Z)坐标以及反射声压幅值。处理方法有两种:方法一、利用matalab,orange 等数值处理软件做出三维坐标以及反射声压的四维图形,以峰值一半的反射声压或者远大于噪声水平的声压最为声压显示阈值。通过观察远大于本底噪声的幅值点在空间上是否连续来判断是否为同一缺陷。方法二、对不同方格进行编码,然后利用能生成B,C,D 视图的分析软件对反射体所在空间的切片图逐张进行观察,以此判断反射体是否连续,当然如果用能生成B、C、D 视图的自动扫查系统直接复检则更为简便,分析判断方法相同。

总体而言,按方式1 进行扫查和分析工作量相对较小,但可信度较方式2 稍差些。因此方式1 适合现场条件有限的纯手工操作和计算分析;方式2 适合于自动扫查结合计算机软件分析。

图6 X 向、Y 向、Z 向均相邻反射体分布及扫查方式

2.4 特例

上述用包络线判断的方法存在一个不足就是,存在由于反射条件极差而导致的包络线波谷很低的情况,此时会将一个反射体误判为两个。一般对于判断为一个反射体的情况,还应该结合双峰之间的相邻位置的远近来考虑,较近的趋向于判为一个反射体。

有些超声检查系统由于探头与超声仪的组合性能较差,在对规则反射体例如长横孔进行扫查时,就会出现波形尖端分叉即双峰的现象。首先,这种情况可以在探头及仪器校核或者系统标定过程中及时发现。其次,这种情况双峰间的波谷较窄,并且幅度较大。最重要的是:这种情况下探头的移动对双峰的出现一般没有影响,探头位置无论如何移动,双峰同时出现或者同时消失。因此超声检查系统本身造成的双峰是比较好判断的。此种系统严格意义上不适合于进行工业探伤。

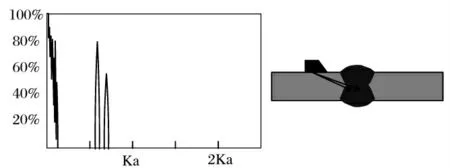

3 界面位置双峰信号辨识

如果双峰中有一个刚好在水平刻度Ka,2Ka 附近,则该峰值信号可能是由界面缺欠、不规整等情况引起的,可先判断其是否为界面伪缺陷,如果是则双峰问题变成单峰问题;如果不是则按上述1,2 节方法进行分析。

4 总结

以上第1,2,3 节辨识方法,为焊缝超声波检测中可能出现的不同种类双峰信号的判定提供了思路和推论。如需完全确认缺陷的真伪建议结合其它无损检测手段(例如射线检测)进行分析或者采取破坏性检验方法直接观察。

[1]郑晖,林树青.超声检测[M].北京:中国劳动社会保障出版社,2008.