喷射电沉积镍磷合金沉积速度试验研究

王 颖,张金源,康 敏

(1.南京农业大学工学院,江苏南京210031;2.南京航空航天大学机电学院,江苏南京210016)

镍磷合金镀层由于具有优异的耐磨、耐腐蚀性能及较高的硬度,常被用于提高零件的使用寿命、可靠性和改善机械设备的性能、质量。然而,传统的电沉积镍磷合金方法由于允许使用的极限电流密度低,导致沉积速度慢,生产效率低,难以满足现代化生产的发展需要,这迫使人们探索提高沉积速率的新途径。近年发展起来的脉冲电沉积,可获得高质量的沉积层,但由于其平均电流密度与直流沉积相近,对沉积速率的提高作用不大[1-3]。针对这一问题,从加速电沉积物质传输过程出发,采用电镀液喷射电沉积方法,在自行研制的喷射电沉积装置上制备了镍磷合金材料,研究工艺参数对Ni-P合金沉积速度的影响。

1 试验装置及设计

1.1 喷射电沉积试验装置

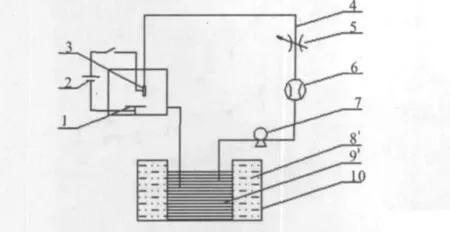

试验装置主要由三部分组成,即恒温水浴槽、电镀液循环系统和直流稳压电源(图1)。

图1 喷射电沉积试验装备图

电镀液在磁力驱动泵串联的作用下,由阳极喷嘴喷向阴极表面,最后经电沉积室出口回流至电镀液槽中。在沉积室内,阳极喷嘴竖直对准水平放置的阴极基体,并采用单阳极方法。阳极喷嘴材料以钛为基体、钌钛合金为活性涂层,阴极以45钢作为基体材料,用宽7 mm的标准键条切割而成,每个工件长度为30 mm。

1.2 试验设计

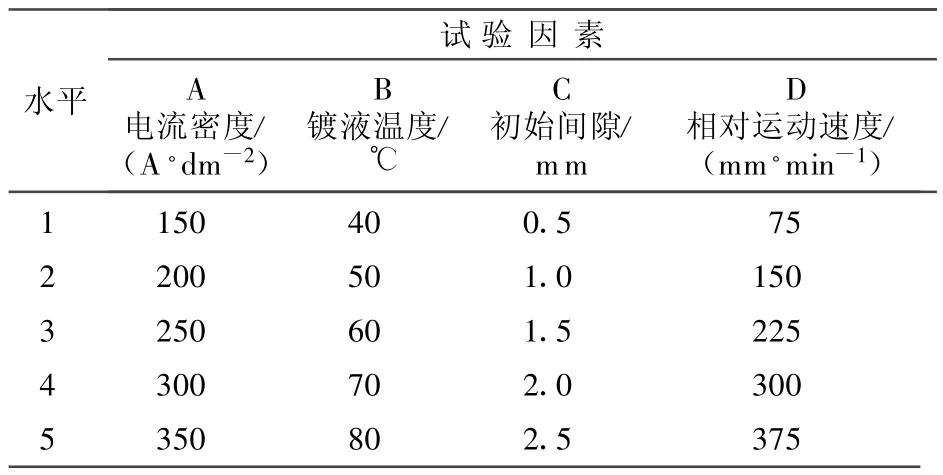

采用正交试验设计,选用L25(56)正交表进行试验,以电流密度(A)、镀液温度(B)、阴阳极之间的初始间隙(C)及阴阳极的相对运动速度(D)作为影响因素(表1)。镀液成分为NiSO4·7H2O(170 g/L),NiCl2·6H2O(40 g/L),H3PO3(15 g/L),H3BO3(30 g/L),H3PO4(50 g/L),乳酸(20 g/L),十二烷基硫酸钠(0.08 g/L),硫脲(0.01 g/L)。所用试剂均为分析纯,去离子水配置,PHS-3C型pH计跟踪测量镀液pH值变化,稀硫酸调节pH值使其控制在1.0~1.5范围内,并向镀液中添加蒸馏水以补充蒸发的水分。试验采用长条形喷嘴。阴极按常规方法做镀前处理,为了获得厚度均匀的镀层,在沉积过程中,阴极由计算机控制循环往复移动。

表1 因素水平表

1.3 沉积速度的测试方法

采用镀层厚度测量法计算镀层的沉积速度,沉积速度表征单位时间、单位长度上沉积的镀层厚度[4],即 V=h/tl(μm·min-1)。式中:镀层厚度 h采用表面粗糙度测量仪中的台阶参数进行测量,沉积时间 t用秒表测定,镀层长度l由程序中设置阴极往复运动的长度来决定。

2 试验结果及分析

2.1 正交试验结果

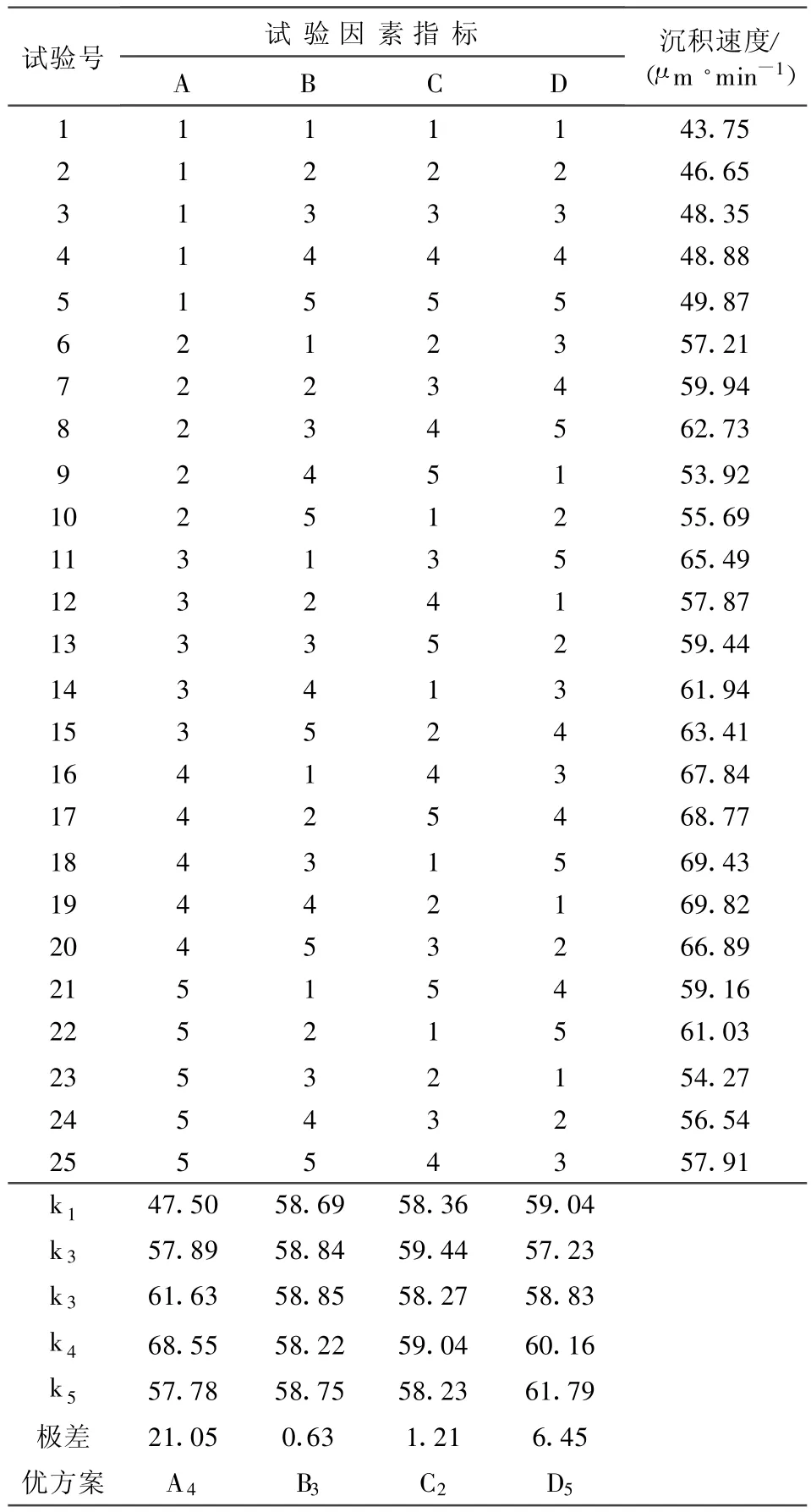

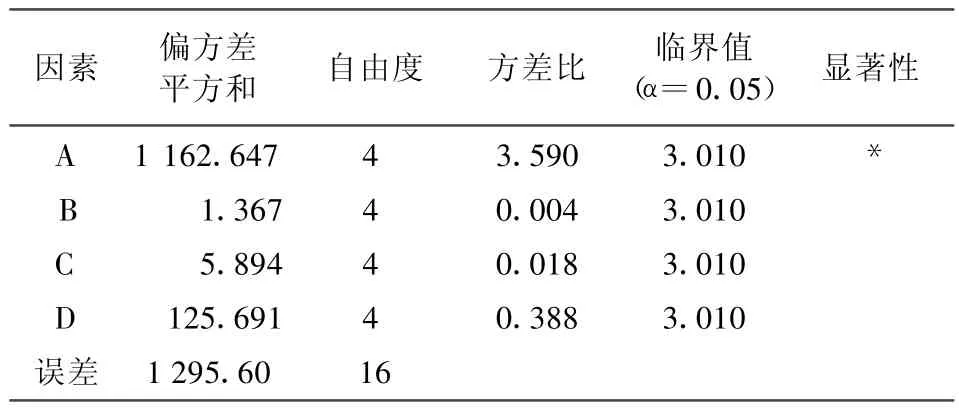

按L25(56)正交表进行试验,其正交结果分析见表2。由表2可知,在试验范围内影响Ni-P合金镀层沉积速度的主次顺序为:电流密度(A)、相对运动速度(D)、初始间隙(C)、镀液温度(B),最优方案是A4B3C2D5,即:电流密度300 A/dm2,镀液温度 60℃,初始间隙1 mm,相对运动速度375 mm/min。

沉积速度的方差分析见表3,可知对于给定的显著水平α=0.05,电流密度对沉积速度有显著影响,阴阳极之间的相对运动速度对沉积速度的影响虽然不显著,但相对于镀液温度及初始间隙对沉积速度的影响还是比较大的。19号试验A4B2C2D5与最优方案A4B3C2D5的区别是镀液温度相差10℃,由于镀液温度对沉积速度的影响很小,所以用19号试验A4B2C2D5代替最优方案,此时沉积速度高达69.82 μm/min 。

表2 喷射电沉积正交试验沉积速度结果分析

表3 沉积速度方差分析表

2.2 电流密度对沉积速度的影响

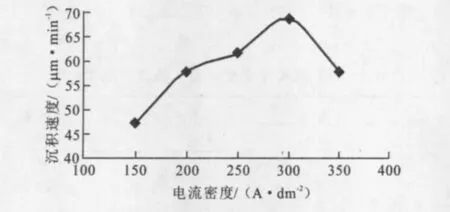

图2是喷射电沉积电流密度对沉积速度的影响图。从图中可看出,在一定范围内,随着电流密度的增加,沉积速率呈近似线性增加,当电流密度超过极限电流密度时,沉积速度因电流效率降低而下降。

图2 喷射电沉积电流密度对沉积速度的影响

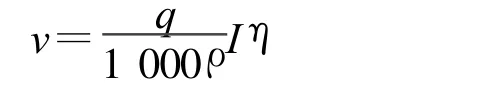

沉积速度v的表达式[5]为:

式中:q为金属电化学当量;I为电流密度;ρ为镀层金属密度;η为电流效率。

可见,电沉积速度主要受电流密度的影响,提高电流密度不但能减少沉积时间,提高沉积效率,而且能改变镀层的物理特性。但电流密度不能无限制提高,它受极限电流密度的限制,当电流密度过大时,电化学极化增大不多,而阴极浓差过电位剧增,电流效率急剧下降,从而引起沉积速度的下降。

2.3 阴阳极之间的相对运动对沉积速度的影响

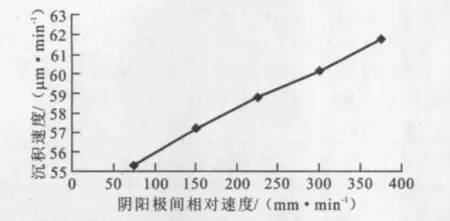

图3是阴阳极之间的相对运动速度对沉积速度的影响。从图中可看出,在试验范围内,沉积速度随相对运动速度的增加而增大,这是因为阴阳极之间的相对运动增强了镀液的搅拌强度,降低了扩散层的厚度,使极限电流密度增加,沉积速度增大,而且能有效避免在大电流密度下烧伤工件表面。

图3 阴阳极之间的相对运动速度对沉积速度的影响

2.4 其他因素对沉积速度的影响

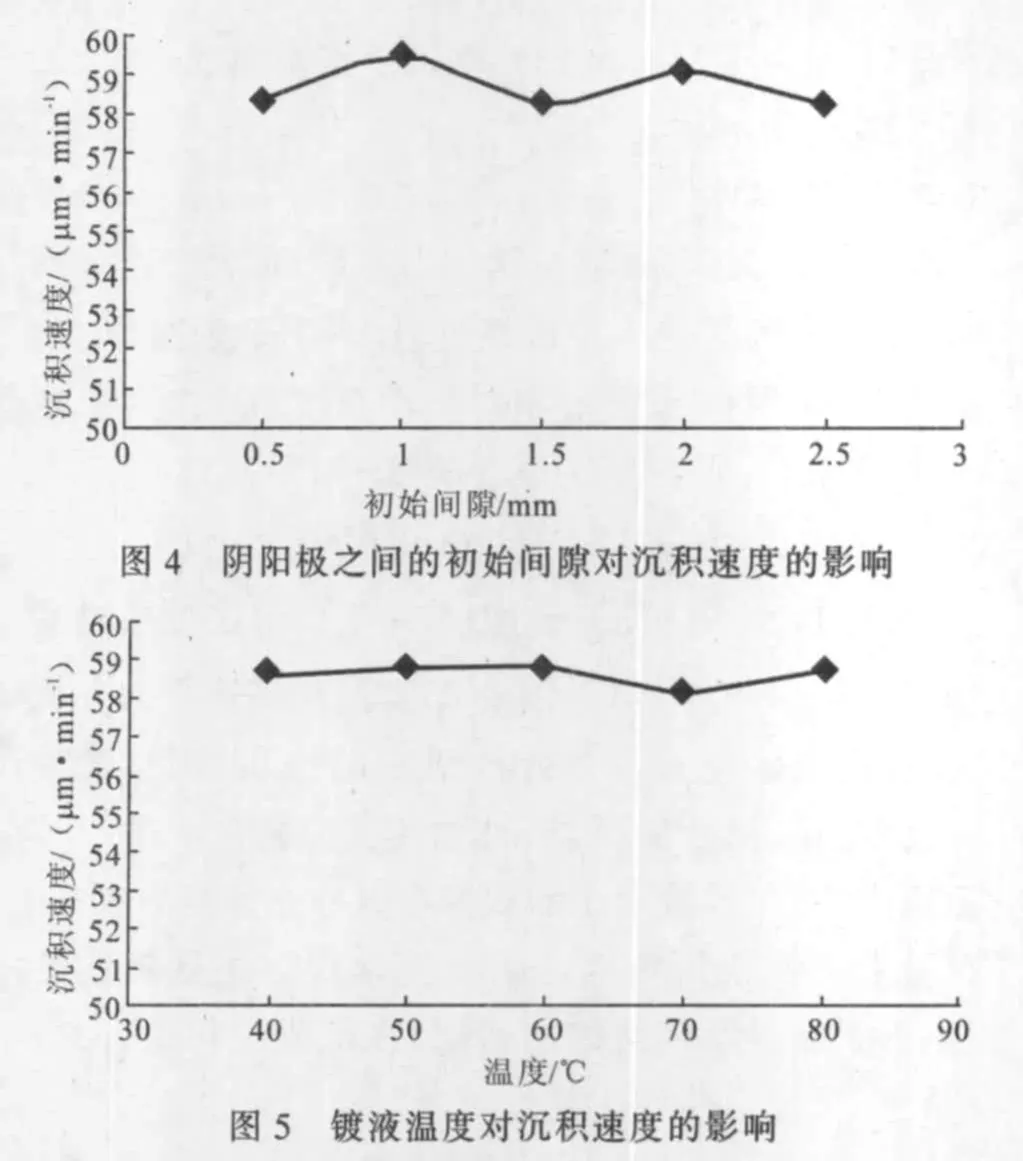

图4、图5分别表示阴阳极之间的初始间隙和镀液温度对沉积速度的影响。由表2、表3及图4、图5可见,在试验范围内,初始间隙和镀液温度两个因素对沉积速度的影响很小。

3 结论

(1)电镀液喷射电沉积法有效地改善了电解质的传质过程,提高了极限电流密度,从而提高了沉积速率,使其达到69.82 μm/min,实现了在阴极表面单位面积上的高速电沉积。

(2)电流密度对沉积速度的影响显著,在一定范围内,随着电流密度的增加,沉积速率呈近似线性增加,当电流密度超过极限电流密度时,沉积速度因电流效率降低而下降。

(3)在试验范围内,阴阳极间的初始间隙及镀液温度对沉积速率影响不大。

(4)正交试验得出的沉积速度最佳工艺为:电流密度300 A/dm2,镀液温度60℃,初始间隙1 mm,相对运动速度375 mm/min。

[1] Tang P T.Pulse reversal plating of nickel and nickel alloys formicrogalvanics[J].Electrochimica Acta,2001,47(1-2):61-66.

[2] El-Sherik A M,Erb U,Page J.Microstructural evolution in pulse plated nickel electrodeposits[J].Surface and Coatings Technology,1997,88(1-3):70-78.

[3] 乔桂英,荆天辅.高速喷射电沉积块体纳米晶Co-Ni合金[J].材料热处理学报,2004,25(1):61.

[4] 黄子勋,吴纯素.电镀理论[M].北京:中国农业机械出版社,1982.

[5] 李铭华,袁诗璞.高速电镀[M].成都:四川农业出版社,1980.