基于Moldflow的摩托车手把前罩注塑模浇注系统优化分析

汪菊英,李杰新

(1.广州工程技术职业学院机电工程系,广东广州510027;2.洛阳北方企业集团有限公司注塑部,河南洛阳471003)

注塑模具浇注系统的设计是否合理,将直接影响熔体压力与温度的损失、充填流程、保压补料、制件内应力、熔接痕等很多方面,同时也会影响制品的内外质量和模具使用的刚度、强度。本文以Moldflow软件作为分析平台,通过对不同的浇注系统方案模拟流动结果的分析,提出了对产品及模具浇注系统设计的改进意见。

1 塑件分析

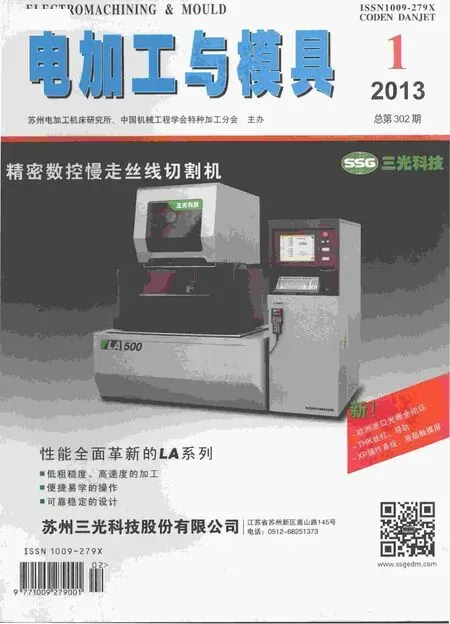

塑件是某型号摩托车手把前罩,其外形尺寸为449 mm×212 mm×173 mm。产品壁厚大部分均匀,基本壁厚为2.4 mm,最大壁厚为 3.528 mm,最小壁厚为1.443 mm,在厚壁处可能会发生缩水问题,而薄壁处则可能会发生滞流问题。塑件壁厚分布见图1。

图1 塑件厚度分析

本塑件原料为台湾某公司的ABS,牌号777D,其具体的物理性能参数见表1。

通过Moldflow软件的网格大纵横比单元(Maximum aspect ratio)修改、自由边(Free edges)修改、重叠交叉单元修改、未定向单元修改等有限元前处理,得到该塑件的网格单元。

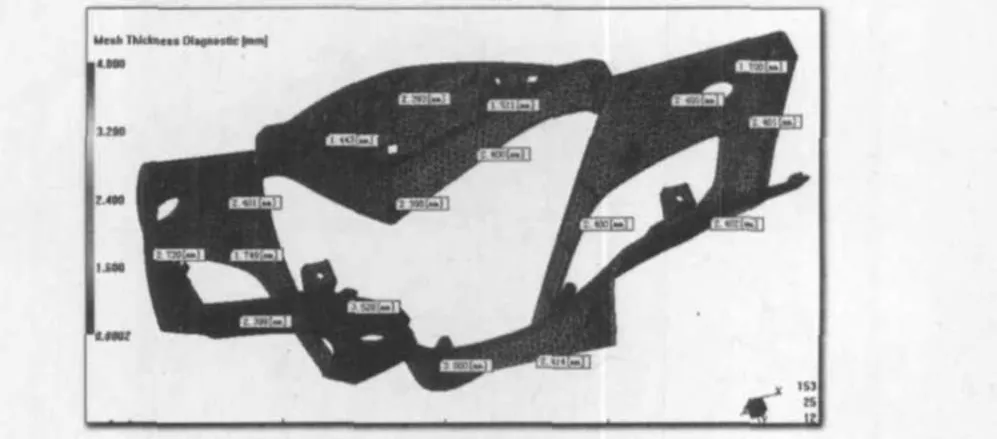

表1 ABS材料物理性能参数

在本次分析中,采用Moldflow软件的流动分析模块和双层面网格前处理器分析模块来进行分析计算,通过对流动过程与保压过程的模拟分析,研究浇口位置、数量及尺寸大小3种不同方案,对比型腔压力分布、温度分布、熔接痕位置、气穴位置及体积收缩率等数据,确定最佳的模具浇注系统方案。

2 方案设计与分析

该模具采用一模一腔,3点进胶,根据进胶点位置的不同设计3个浇注系统方案。

2.1 填充质量分析

评估填充质量的标准主要有:流动是否平衡,各参数是否超过材料的许可值。如果填充不均匀,一侧比另一侧先充满,将引起制品部分过保压,导致收缩不均匀,这是制品产生翘曲变形的原因之一。注塑成形选择注塑机吨位为360 t,在工艺参数中设置模温为60℃,料温为240℃,图2是3个方案的制品流动充填末端状态图。从图中可看出制品流动方向及充填末端位置,浇口附近是塑料熔体最早到达的位置,塑件两侧表示制品充填末端。从图2还可看出,3个方案的填充效果都很均匀,填充时间为3.386~3.406 s,3个方案填充时间相差不多。所以从填充质量来说,3个方案均可行。

图2 制品流动充填末端状态图

2.2 最大注射压力分析

使用的最大压力应低于注射机的压力极限。很多注射机的压力极限为140 MPa,模具的设计压力极限最好在100 MPa左右;如果所用注塑机的压力极限高于140 MPa,则设计极限可相应增大。通常,模具的设计压力极限大约为注射机压力极限的80%,假如分析时不包括浇注系统,则设计压力极限应取注射机注射压力极限的50%。

同充模时间一样,压力分布也应平衡。压力图和充模时间图看起来应该十分相似,这样,充模时制件内就只有很少甚至会没有潜流。

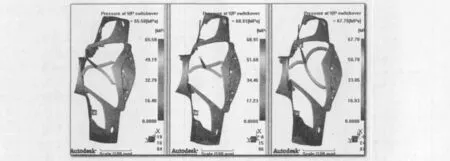

从图3可看出,3个设计方案的最大注射压力分别为65.58、68.91、67.7 MPa,压力均低于注射机的极限压力70 MPa(设计极限压力取140 MPa的50%)。

从图3还可看出,压力分布并不均匀。这是由于产品的不对称结构造成的,因为根据产品的功能要求,无法将产品设计成对称结构。所以在注塑过程中,要根据分析结果进行合理的参数控制,保证产品的质量要求,避免产品发生注塑缺陷。

2.3 熔接痕分析

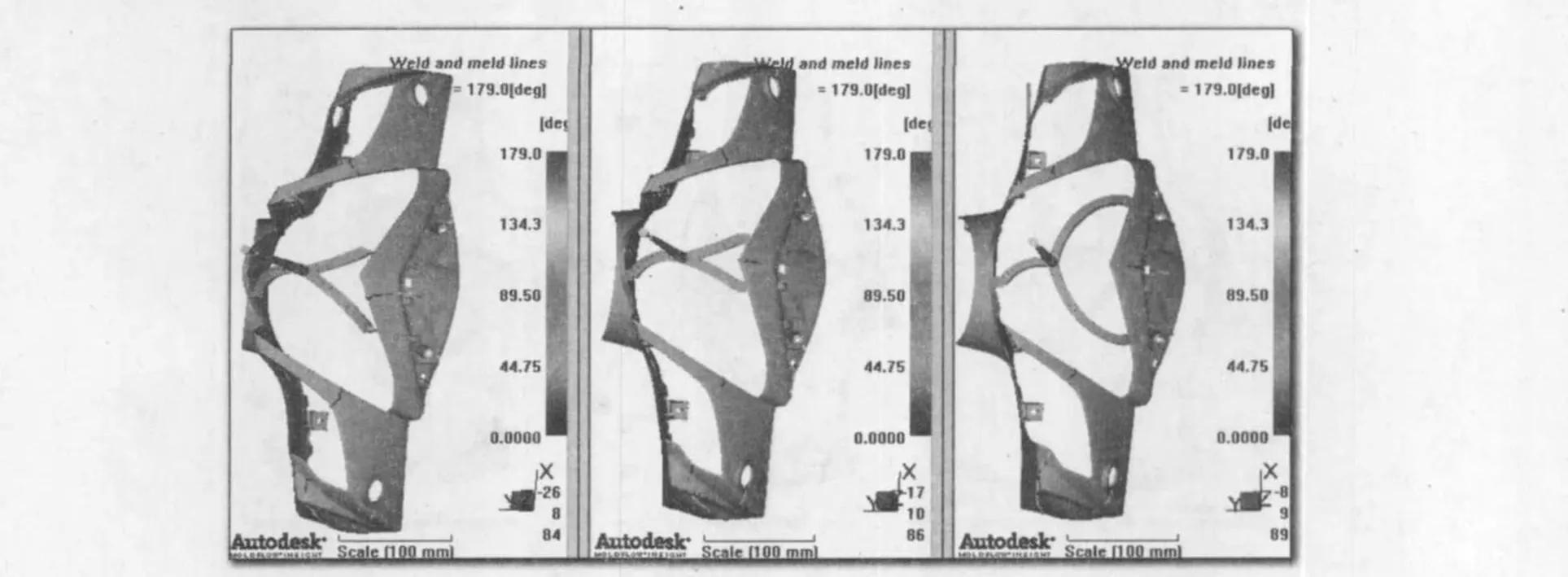

当两股聚合物熔体的流动前沿汇集到一起,或一股料流分开后又合到一起时,就会产生熔接痕(如:聚合物熔体沿着一个孔流动)。有时,当有明显的流速差时,也会形成熔接痕。厚壁处的材料由于料流通道宽、流速快,而薄壁处则流速慢,在厚薄交界处就可能形成熔接痕。熔接痕为分流汇交部位,很难避免,但通过调整参数可改变熔接痕的位置,也可在产品设计时注意壁厚的均匀来减小熔接痕。同时,要使熔接痕处于受力较小、不影响外观的位置。熔接痕对网格密度非常敏感,由于网格划分的原因,有时熔接痕可能显现在并不存在的地方,或在真正有熔接痕的地方没有显示。为确定熔接线是否存在,可与充模时间一起显示。同时,熔接线也可与温度图和压力图一起显示,以判断它们的相对质量。3个设计方案的熔接痕见图4。由于为了保证充填质量和时间,3个方案都采用了3点进胶,熔接痕相对较多,但3个方案的熔接痕位置相差不大。由于本产品是一个外观件,对表面质量要求较高,而对熔接痕的位置要求不是很高。

图3 最大注射压力图

图4 熔接痕图示

2.4 冷凝层因子分析

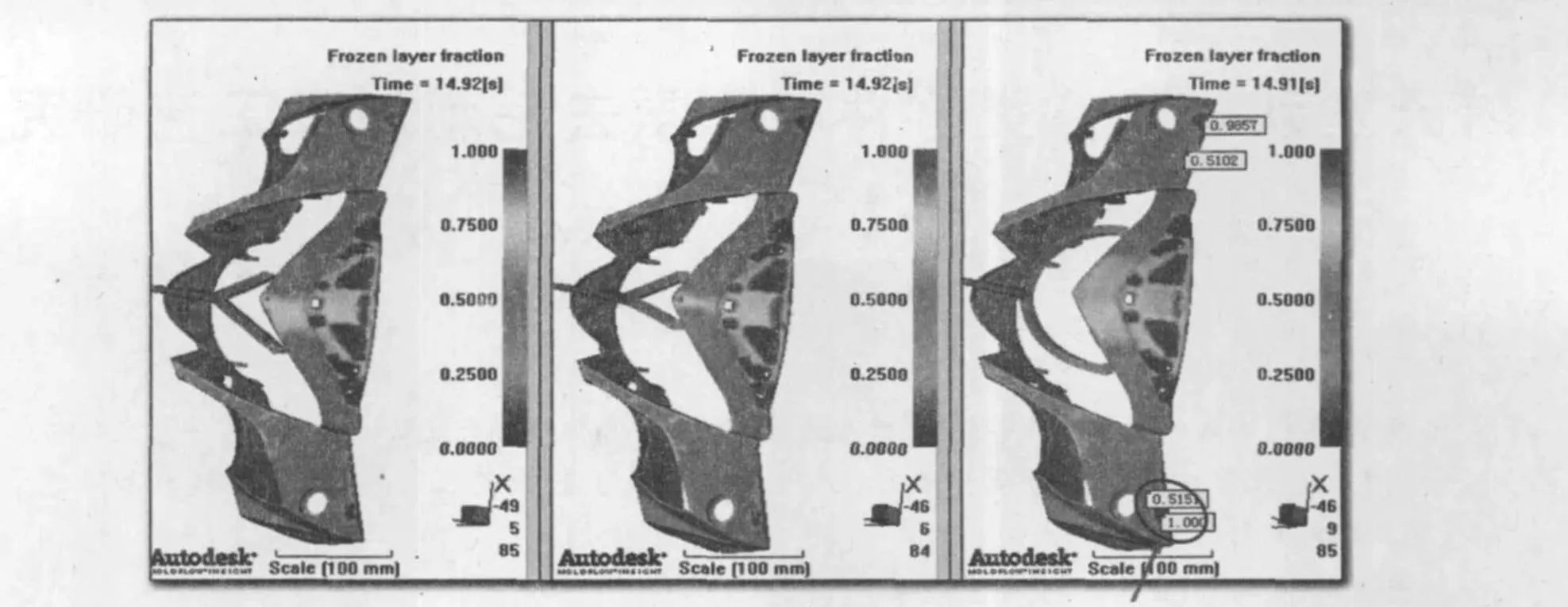

冻结层厚度是中间数据结果,需观察制件和浇口冻结的时间。该结果非常有用,它可决定保压补缩时间的长短。

保压补缩是从熔体充满型腔时起。至柱塞或螺杆退回时为止的时间内,塑料仍处于螺杆的压力下,熔体会继续注入模腔内以弥补因冷却收缩而产生的空隙,使模腔中的塑料能成形出形状完整且致密的塑件。这对提高塑件质量、减少塑件收缩、克服缺陷具有重要意义。所以冷凝层百分比的比例不可过高,否则会使制件上靠近浇口的一些区域冻结过早,造成补缩因难,从而导致远离浇口的区域收缩率较高,注塑出来的产品就会有明显的收缩痕,影响产品的外观及使用功能。

从图5可看出,3种设计方案的冷凝层因子比例部分区域最大值达到1.0,但大部分数值为0.5左右。可见,3种设计方案的产品凝固时间相差较大,这是由于各区域收缩不一致引起的,须从产品结构方面来改善产品的缩水痕。如:在不同壁厚的连接处增加R角,或在壁厚较薄的区域适当加胶。

3 结论

在注射模具结构设计制造之前,采用CAE技术,对3种不同浇注系统设计方案的填充过程进行了模拟。从各项分析的结果,得出以下结论:

(1)塑件外观的缩水痕主要是由于壁厚突变,导致产品凝固时间相差较大,各区域收缩不一样引起的。通过改变产品结构可改善产品的缩水痕,如:在不同壁厚的连接处增加圆角,或在壁厚较薄的区域适当加胶。

图5 产品冷凝层状态图

(2)浇注系统采用3点进胶的方式,可保证充填质量和时间,同时改善主外观面的缩水痕,但个别区域的熔接痕会较明显。

[1] 王刚,单岩.Moldflow模具分析应用实例[M].北京:清华大学出版社,2005.

[2] 刘细芬,黄家广.基于Moldflow软件的注塑制件浇口优化设计[J].塑料工业,2007,35(12):36-38.

[3] 贺华波,李红林,邓益民,等.Moldflow在电话听筒上盖零件注塑成型中的应用[J].轻工机械,2006,24(2):38-40.

[4] 曹承云.注射成型中浇口形式对塑件质量的影响[J].模具工业,2008,34(12):59-61.