提升HSPECM电源稳定性及可靠性的技术途径

袁炎成,王建业,余艳青,怀华培,戴立强

(1.华南理工大学电子与信息学院,广东广州510641;2.海宁市新艺机电有限公司,浙江海宁314411)

近年来,随着高频窄脉冲电解加工(HSPECM)工艺的进一步开发与应用,证明了该项新技术能显著提高电解加工的精度,有望在精密中小型和微细产品制造领域广为应用。国外某公司已成功采用该技术加工剃须刀片上的超薄(0.10 mm)弧面及其上的微细小孔(0.20 mm)和弧形窄槽,还在其出口处加工出高锐度的剃削刃口[1]。精密HSPECM电源是实现该技术的核心设备,其电气性能的稳定性和可靠性是直接影响该技术能否真正用于生产的关键问题。迄今为止,国内外均未见商品化的适合电解加工特性且能直接用于生产的精密HSPECM电源。本课题组研制的精密400 A电源样机已成功应用于剃须刀丝网型精密刀片的加工,实现了用微小间隙(<0.05 mm)加工精密微细小孔及成形窄槽,精度可达±0.01 mm。经过两年的试生产,产品质量符合市场要求,其μ s量级的快速短路保护系统,可避免加工过程中的意外短路烧伤零件、电极及电源设备。同时,在500 A、25 kHz的工程化样机研制过程中,进行了一系列的试验研究,找出了影响电源可靠性、稳定性的因素和达到可靠、稳定工作的技术途径,较好地解决了此关键问题。目前,该工程化样机已完成研制工作,将接受投产使用的考验,并准备小量制造该电源提供给用户。

1 500A、25 kHz工程化样机的性能指标

频率f、占空比D、电源电压 U 和电流密度I是影响脉冲电流电解加工效果的主要参数。试验研究表明,在一定范围内,随着频率提高、脉宽变窄、占空比减小、加工电压降低、电流密度增加,加工精度和表面质量均有所提高。另外,矩形波的脉冲波形较其他类型的波形(如:三角波、正弦波等)更有利于加工精度与加工效率的提高[2],而双向脉冲又比单向脉冲好。陡峭的脉冲前后沿和关断时的短时反向电流,更有利于快速去极化、提高加工精度,并可缩短脉冲周期、提高加工效率[3]。

根据上述技术要求及用户对加工对象的要求,本工程化样机的制定实现了以下几方面的性能指标:

(1)最大输出电流:脉冲输出为峰值500 A。

(2)最大输出电压:脉冲输出24 V,且实现负载端稳压。

(3)输出波形:双向脉冲,正向为矩形波,最小的上升、下降沿分别为2μs。

(4)输出波形频率范围:在满负荷条件下,可由操作人员选择在0.1~25 kHz内连续可调。

(5)输出波形脉冲宽度:12 μ s~5 ms连续可调。占空比可调范围为0.3~0.7,可供操作人员选择适合加工需求的数值,且频率、脉冲宽度、占空比3项中任意两项均可由操作人员独立调整。

(6)快速短路保护:检测到负载短路时,功率器件输出脉宽下降到10 μ s以内,加工电流平均值降至接近零,并自动切断总电源及电极进给,确保正常工作条件下发生加工区短路时,不损坏功率器件,不烧伤电极与工件。

(7)连续工作时间:400 A规格的电源设备已投入现场加工达2年之久,电源参数稳定、工作可靠,故障率极小,未曾发生因正常条件下加工区短路而导致功率器件或工具及零件烧伤的情况。500 A规格的工程化样机在实验室调试阶段,最后达到连续工作2 h,电源设备的各项指标均稳定。

2 电源设备的基本方案

电源方案的基本指导思想是兼顾快速性和可靠性二者之间的平衡。本电源采用多路并联的MOSFET斩波装置,将SCR调压、稳压电源输出的直流电流快速换流成高频、窄脉冲的直流脉冲电流。采用MOSFET斩波是由于其快速性、频响好且适合电解加工大电流、低电压的特点。

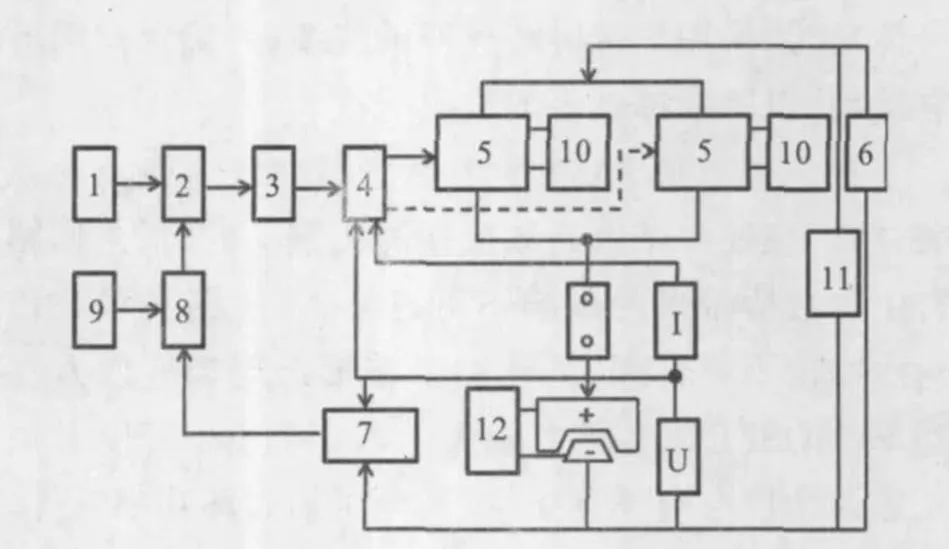

各主要模块见图1,波形发生器回路采用方案成熟、性能稳定的芯片及外围组件构成,提供频率、占空比独立可调的矩形波输出信号。矩形波信号经功率放大和MOSFET门极驱动及限流保护电路模块后,控制功率器件的导通与关断。

图1 斩波装置主回路及控制回路框图

斩波装置采用四路并联的功率MOSFET组成,每一路的MOSFET分别由单独的门极驱动模块进行控制。由于主回路寄生电感和MOSFET极间分布电容的存在,MOSFET换流瞬间有较高的瞬时过压、过流尖峰且伴随着阻尼振荡的存在,容易损伤MOSFET。因此,在每一路的功率MOSFET上,还需并联缓冲器以作吸收瞬时过压之用。

电源的快速短路保护功能由快速限流保护模块及欠电压短路保护模块共同组成。前者是加工电极发生意外短路时免受烧伤的关键模块,后者是限流保护启动后使电源自动停电并使机床停止进给的保护系统。欠电压保护电路从加工区域采样获取间隙电压信号,作为反馈控制信号,经整流、滤波、延时等一系列硬件电路的处理;当加工区发生短路时,欠电压保护电路能迅速检测出负载电压下降并作出响应,在设定的时间内切断功率器件的驱动信号,实现了上述的保护功能。

3 若干关键技术措施和方案

3.1 电气系统的布局、安装及走线结构要点

在弱电方面,为了避免电路模块之间的相互干扰,对于各电路模块的接地点进行了电气隔离。同时,根据本电源响应的快速性要求,在弱电系统的多处引入响应时间短的高速光电耦合器电路,成功实现了隔离的目的。

当加工区出现意外短路时,主回路电流迅速加大,为了能快速、准确地传导异常电流信号的变化情况,尽可能缩短了门极驱动及快速限流保护电路模块与功率MOSFET的物理距离,减小因传输线路造成信号畸变和延时的几率。另外,对于关键的信号传输线,采用了带屏蔽丝网的线缆,并确保丝网可靠接地,以屏蔽掉外界的电磁干扰。

在强电方面,大功率半导体器件快速换流的开关过程,往往伴随着高频振荡的出现。此时,主回路寄生参数所带来的影响不可忽略,若线路布局或传输线结构不够合理,易使加工波形出现畸变以及在功率MOSFET上产生较大的瞬时过压,不仅对加工表面精度会有不良影响,甚至可能毁坏功率器件。为了尽量减少主回路的寄生参数,在布局上多处采用了“三明治”的走线结构,使回路所包围的环路面积尽可能的小。

除了线路布局对于电源的加工波形畸变有着明显的影响,主回路各部件之间的连接处理同样重要。根据以往的实践经验,元件之间的接触面若处理不善,极可能在加工过程中导致功率器件的烧毁。如:与功率MOSFET的G、D、S极连接的电路板或传输导线的导电端面,其表面必须打磨光滑,并涂上导热膏,使两者的贴合面能充分接触,避免在大电流快速换流的过程中,由于表面接触不完全而产生跳火花现象,引起干扰以及加大其传导热阻。此外,还必须严格准确地控制夹紧力。

3.2 功率器件的选型

在功率器件选型方面,应注意器件的安全工作区及主要参数是否满足加工要求。功率MOSFET具有开关速度快、工作电流大、导通电阻小、驱动功率小、并联特性好等优点,还适应中小功率、高频窄脉冲电解加工电源低电压的特点要求。它作为本电源设备的核心器件,其工作的稳定性和可靠性将直接决定电源设备和加工产品的质量好坏。

鉴于在大电流快速换流的应用场合,由于寄生电感引起的关断瞬时过压UDS、关断瞬间的反向电流脉冲及MOSFET的散热状况,均有可能导致功率管受损甚至失效。因此,在为功率管选型时,一般较注重以下几个参数的范围:ID、IDM、U(BR)DSS、瞬时的 RTHJC值与TJ、SOA曲线。ID(或 ID25)表示功率管在理想的散热条件下,壳温为25℃时允许通过的最大连续电流值,IDM表示功率管在理想的散热条件下,壳温为25℃时允许通过的最大单脉冲电流值。试验研究表明,MOSFET在开通瞬间会产生较大的正向浪涌尖峰电流,在关断瞬间会产生更大的反向浪涌尖峰电流和高频振荡,此时流经MOSFET的电流值往往比正常工作电流要大得多。为了确保功率管不会因过大的浪涌尖峰电流而受损,除了采取相关技术措施尽量减小浪涌尖峰电流外,还必须选择正、反向 IDM额定值较大的MOSFET。

U(BR)DSS为MOSFET的D、S之间的击穿电压值,在使用MOSFET过程中,其UDS绝对不允许超过该值,大电流功率MOSFET的 U(BR)DSS都达到100 V。由于线路布局及器件自身存在寄生电感量,在MOSFET关断瞬间会产生较高的 UDS电压值。在主回路布局及缓冲器参数的选择与布局上,经反复试验,确保了关断瞬间的UDS峰值保持在50 V以内,保证了U(BR)DSS有一半的安全裕度。

半导体工艺的不断发展,使功率MOSFET的导通电阻变得越来越小,相应的器件导通功耗也在不断减小。TJ为MOSFET的内部结温,一般要求在150℃以内。根据计算式有:

式中:RTHJC为固定参数,但需考虑乘以系数Zthjc,才得到实际的内部热阻值。而Zthjc应与工作波形的占空比、脉宽及器件说明文档中的Zthjc曲线图联系起来共同推导。这样,便可通过管子消耗的功率PD、内部热阻 RTHJC及可测量的外壳温度TC,来判断 TJ是否处在安全范围内。

Save Operating Area(SOA),即安全工作区曲线 ,是由MOSFET 的额定 ID、U(BR)DSS、RDS(on)与波形正向脉宽共同确定的曲线图。只要MOSFET的各项指标均落在该曲线图范围内,便可确保其不会受到损坏。可以说,SOA曲线是关于MOSFET之前几个指标安全性的综合反映。

为了保证功率MOSFET在正常加工过程中及加工区电源设备具有高度的稳定性和可靠性,500 A电源选用了新一代模块式MOSFET,其主要性能参数的额定指标均高于前两代电源所采用的具有同样外形尺寸的模块式MOSFET,额定平均电流 Id增加到原有的199%、反向峰值电流增加到原有的188%、脉冲前沿上升时间仅为原有的41%(155 nS)、导通电阻仅为原有的45%(2.5 mΩ),这就确保了500 A电源满负荷工作时,其MOSFET的各项实际性能参数值较额定值都有较大的裕度,也是确保500 A电源工作稳定可靠的重要保证。

3.3 核心电路模块及快速短路保护系统

3.3.1 驱动电路模块

具备快速限流保护功能的MOSFET专用驱动电路模块,能有效防止加工过程意外短路导致的电极、工件及MOSFET的烧伤。

脉冲电解加工具有加工间隙极小、加工电流密度大的特性,故在加工期间,由于冲刷流场的不均匀或去极化不完全,导致残余的微细金属颗粒不能及时排出或工件阳极过钝化阴极沉积而引发的电极意外短路偶有发生[2]。为保护工具电极不被烧伤,电源必须在短路发生数十μ s以内快速截止脉冲电流。

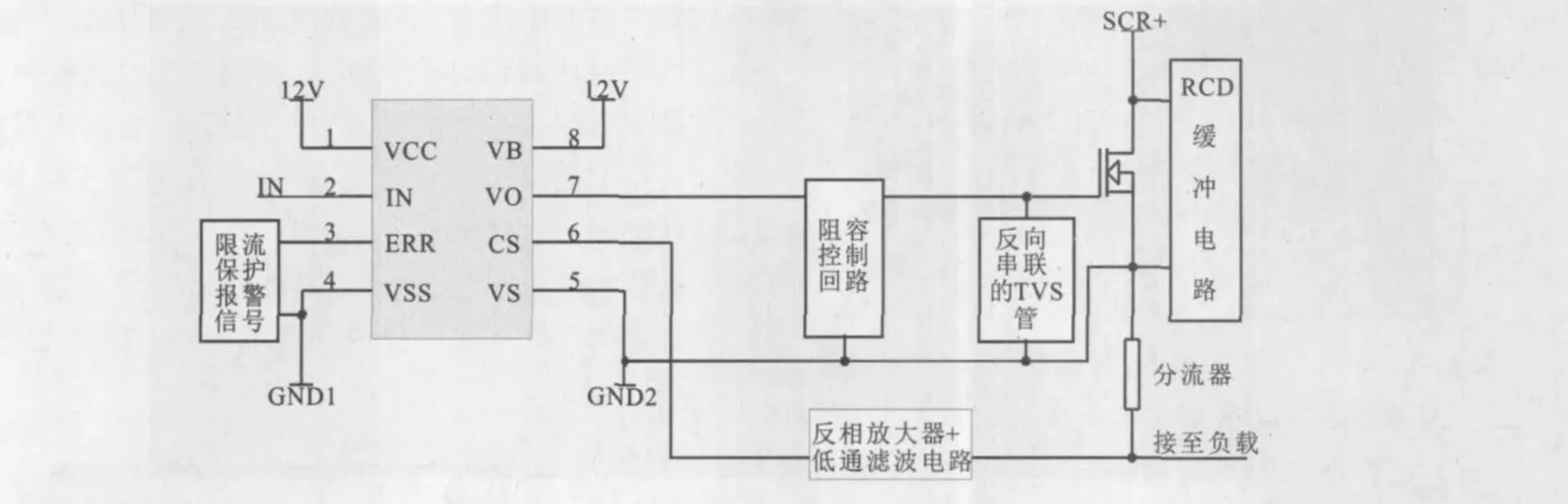

本项目采用了专门为MOSFET配套的带有检测过流、快速限流功能的门极驱动模块MGD,根据实践经验的积累,不断优化其外围电路的结构与参数,制作出适用于功率MOSFET的驱动/快速短路保护系统(图2),并为主回路的每一并联支路MOSFET均装配该装置。

图2 MOSFET驱动及快速短路保护电路

驱动模块输出单向的矩形波脉冲信号驱动MOSFET的G、S极,在实际应用时,可改变MOSFET门极的RC控制回路的参数值来获得不同斜率的驱动信号波形,从而改变主回路电流波形的斜率。由加工试验可知,斜率越大,加工精度越高,但MOSFET的瞬时尖峰也会加大,如超过允许值,则会损坏MOSFET,故应取得二者的平衡。MOSFET的Ugs额定值普遍较低,约为 20 V。为了避免MOSFET的门极被瞬时的高电压击穿,在其 G、S极之间接上一对反串的TVS管进行钳位。同时,应选用稳压值介于 Ugs实际工作电压与额定值之间的TVS管。

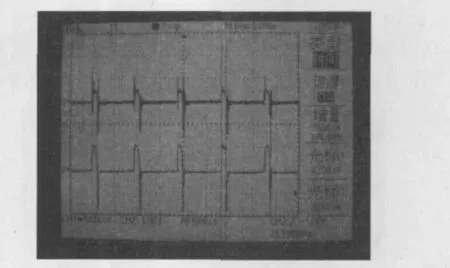

驱动模块还输出快速限流保护信号,当该系统在任一支路实时采集到过流信号时,即可使MOSFET输出电流脉宽快速地限制在10 μ s左右,同时使加工电流峰值大幅下降(图3),500 A电源可下降到接近零。另外,在脉冲导通周期大幅下降的同时,脉冲的截止周期大幅增加,即意味着更小的发热量和更好的散热效果,大大降低了MOSFET的温度,又加上热阻极小的热管散热器,500 A电源连续满负荷工作时,MOSFET的平衡壳温仅为40℃左右,可靠地避免了MOSFET的过热烧损。

图3 加工负载短路时限流保护后的波形

3.3.2 RCD缓冲器

RCD缓冲器的使用减小了关断时过大的Uds瞬时过压尖峰,有效保护了功率器件免受过压击穿,并降低了MOSFET的关断损耗;同时,经优化的缓冲器还减小了关断时过大的反向电流尖峰,使之控制在允许范围内,有效避免了功率器件因该原因而受到的损坏。

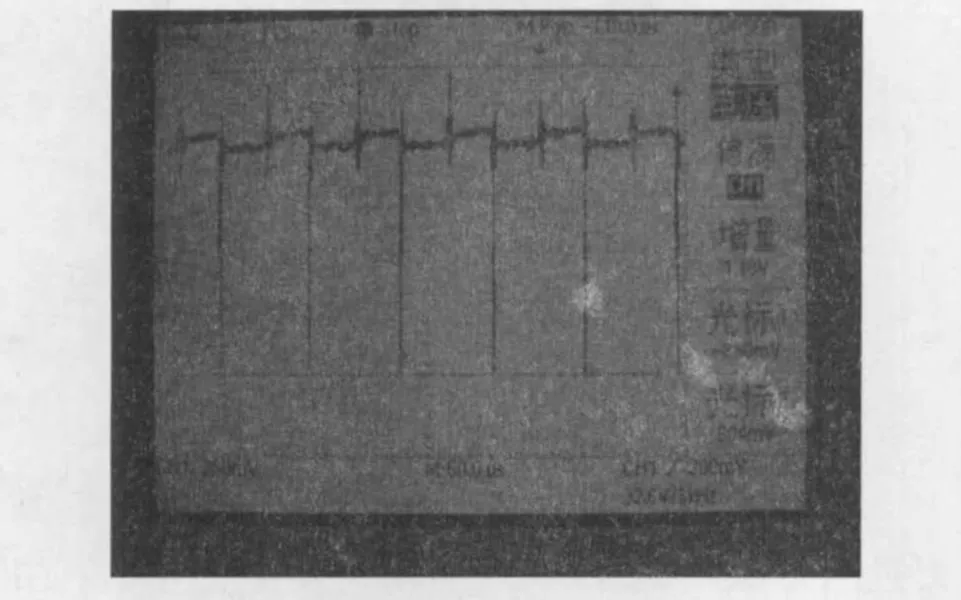

一般来说,MOSFET的漏源极击穿电压U(BR)DSS偏低,如不外加缓冲器等吸收装置很易被过压击穿。由于UDS源自Ls·di/dt,为了确保对于加工电流波形的要求,在功率管关断时要求有较大的di/dt,这就导致了较高的瞬时过压 UDS;与此同时,在加工频率较高时还会出现关断时的阻尼振荡,会导致功率管的开关损耗加大(图4),即意味着发热量的增大。此外,随着电源总电流容量的增加,UDS相应加大,阻尼振荡将更严重。

图4 MOSFET关断时的 ID(通道1)、UDS波形(通道2)

为了处理好功率管关断时 UDS过高的瞬时尖峰导致的击穿及反向瞬时过流过大导致的烧损问题,在功率管的D、S两端安装了组合RCD缓冲器,并根据实验数据对元件的选型、参数的匹配和布局进行多次优化,最终获得了适合本电源设备的配置。经长时间持续通电数据表明,该缓冲器在抑制功率管关断时UDS瞬时过压过大、Id反向瞬时过流过大(图5)及阻尼振荡和降低关断损耗(如图4所示,使电流、电压不会同时达到峰值)等方面有显著作用,UDS降低了约一半,反向瞬时过流也显著减小到允许范围以内,而阻尼振荡也基本消除,在电流容量和散热效果方面均达到理想的状态。此外,对于元件自感值的严格控制,也是出于降低回路寄生电感的目的。

图5 MOSFET关断时的Id反向瞬时过流

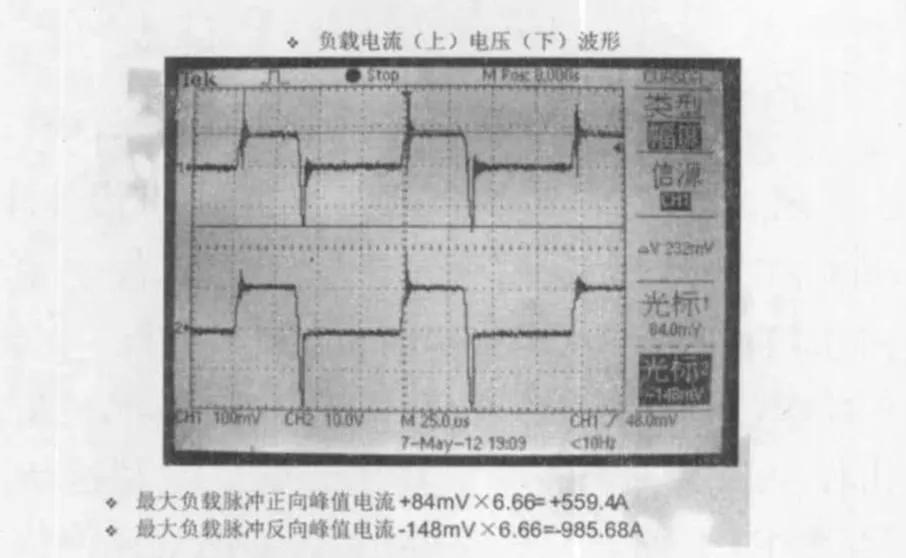

3.3.3 加工负载区反并联大容量续流管

试验研究表明,在负载电流的快速换流关断瞬间,脉间也会在极短时间(2~3 μ s)内产生反向电流(图6),从加工角度考虑,这有利于脉间快速去极化;工艺试验还表明,反向电流随加工电流的加大而加大。这些因素均有利于加工间隙的缩小,如前所述,400 A电源加工间隙可缩小到0.05 mm,加工间隙的缩小会导致加工精度的提高。但反向电流过大又会腐蚀工具电极,所以要在负载两端反并联若干支续流二极管,并安装在相应的散热器上。在功率器件关断瞬间,反并联的续流二极管为加工电流提供了泄放通路,由于反向电流的持续时间极短,对于续流管响应速度的要求也相应提高,故采用超快速、大功率的续流二极管。此外,反向电流流经续流管的同时导致续流管发热,因此,必须为续流管安装符合要求的散热器,并辅以其他冷却手段,使续流管的温度能在长期工作条件下保持在50℃的安全温度内。

图6 电源关断过程的反向电流波形图

3.3.4 功率管的散热设备

一般而言,功率管的损耗分为导通损耗与开关损耗两部分。在大电流工作时,功率管的传导损耗Pc所占比例较大,而在高频条件下,功率管的开关损耗Ps又显著加大。因而导致功率管发热显著加大,结温显著提高,增加了功率管的过流、过热烧损的机率。

本项目与中科院热能研究所合作研制的适合半导体功率元件冷却的高热流密度、高传热效率、低热阻的新型热管传热散热系统,能使MOSFET的工作温度大幅降低。在同样温度下,安全工作电流显著加大。当I为60 A时,用热管散热系统的MOSFET壳温较用传统的金属翅片散热器的壳温降低了近1倍,而在壳温同为60℃时,前者的安全工作电流加大了1/3以上。这就较好地解决了功率管过流过热的烧损问题,还有利于加大电源的容量。试验结果表明,本电源设备长时间满负荷工作时,各支路MOSFET的壳温基本保持在40℃以下,证明了该传热散热系统能确保功率器件的有效散热,并防止过热烧损。

4 结论

(1)功率斩波元件是本电源设备实现大电流快速换流的关键元件,MOSFET的频响、快速性居功率斩波元件之首,且适应电解加工大电流、低电压的特点,是中小型精密电解加工脉冲电源的首选。选型时为确保电源的稳定性和可靠性,其主要参数必须留有1/3以上的裕度。500 A电源选用了新一代的模块式MOSFET,研制的实践证明了其良好的稳定性和可靠性。

(2)HSPECM的最大特长是可实现微小间隙加工,从而较大幅度地提高加工精度,但也带来了短路几率较大的问题。本电源μ s量级的限电流、欠电压快速短路保护系统经过两年生产现场的考验,证实了该方案可使零件和工具电极有效避免发生加工短路时的烧伤。

(3)大电流快速换流过程会有较大的过流、过压的浪涌尖峰及阻尼振荡,而MOSFET的过载能力较弱,因而必须严格控制过流、过压不得超过允许值以防烧损或击穿MOSFET。本电源采用了优化的RCD缓冲器、低电感的超快速元器件、“三明治”结构的导电排线及合理的线路布局,有效地抑制了各种尖峰电流、电压,使其控制在允许的范围内,并留有较大的裕度,有效防止了功率器件的损坏。

(4)本电源采用了专门研制的热阻极小的热管散热器,较好地控制了MOSFET的管温在允许范围内,并留有较大的裕度,这也是确保MOSFET管不因过热烧损的重要措施之一。

(5)电气系统的布局还需兼顾电路的抗干扰性、寄生参数的影响及器件的导电接触面处理、MOSFET管安装定位的准确性、电源柜防潮防腐蚀等多方面的因素,以确保电源输出波形及设备性能可靠稳定。

在500 A精密HSPECM电源的工程化样机研制过程中,采取了上述有效措施后,较好地解决了电源的稳定性和可靠性问题。样机经过一定的生产使用考验定型后,就可投入小批量制造,提供给用户加工中小、微型精密零件使用。

[1] 王建业,张永俊,余艳青,等.脉冲电解加工技术在精微加工领域中的新发展[J].中国机械工程,2007(1):114-119.

[2] 王建业,徐家文.电解加工原理及应用[M].北京:国防工业出版社,2001.

[3] 王建业,王晓燕.MOSFET高频、窄脉冲电解加工新型电源试验研究[J].航空制造技术,2001(1):27-29.