机匣型面电解加工的应用

李海宁

(四川成发航空科技股份有限公司,四川成都610067)

目前国内企业承担的外贸机匣零件加工,仍采用传统的机械数控加工工艺来实现型面的加工,其刀具成本占据了其附加值的70%以上。如何降低加工成本,扭亏为盈,是提升国际竞争力的关键。虽然电火花铣加工的工艺节约了刀具成本,但其加工效率低,表面质量差(有硬质重熔层),尺寸精度低,必须为精加工留出较多的余量(通常余量为单边5 mm),使后续工序加工时间增长;如果采用电解加工,其加工效率高,表面粗糙度好(最高可达 Ra0.8 μm),且没有重熔层,故只需预留较少余量精加工(通常对于面轮廓度在0.3 mm可不留余量直接加工到位,对于面轮廓度要求高的表面可留余量单边0.3 mm),便可大幅提高生产效率和降低刀具成本。因此,电解加工工艺适用于我国的外贸航空机匣加工,特别是在机匣的型面加工生产时,更能充分体现出电解加工的优势。

1 国内外现状

美国和欧洲各国一直采用电解加工方法进行各种机匣型面的批量加工生产(图1)。专门为各种机匣批产建立了数条电解加工生产线,设备可靠,工艺成熟,特别是在电解液供液和处理方面,形成了一套切实可行的方法,保证了机匣批量加工时,电解液长时间稳定供液及环保的要求。

图1 加工机匣外型面实例

国内某兄弟单位在某型号发功机机匣生产中采用了电解加工工艺,全套工艺技术从英国引进,包括加工电极、工装夹具和加工规范,都是20世纪70年代末80年代初的技术,因此电解加工工艺在目前看来已非常成熟(图2)。我国的625所一直从事电解加工设备的研制和工艺技术的研究,近年来开发了一系列新型数控电解加工设备,其中包括机匣电解加工专用设备,长期从事以机匣、叶片为代表的大型结构件电解加工工艺研究。在国内形成了较完整、可行的机匣批量电解加工解决方案和标准。

图2 某兄弟单位加工机匣外型面实例

2 电解加工的优缺点

电解加工具有以下特点:①不受金属材料硬度、韧性等切削性能的限制;②加工无再铸层,无残余应力,无裂纹;③工具阴极无损耗,可长期使用;④加工效率高,适合于大批量生产。同时,电解加工也存在一定的局限性:①设备复杂,前期投资较多;②部分电解产物可能对环境产生污染;③工艺准备时间长,加工精度有待提高;④影响因素较多,难以获得高加工稳定性。利用回收法和烧结法,可使溶液排放问题得到解决(Cr6++3F32+→Cr3++3Fe3+)。

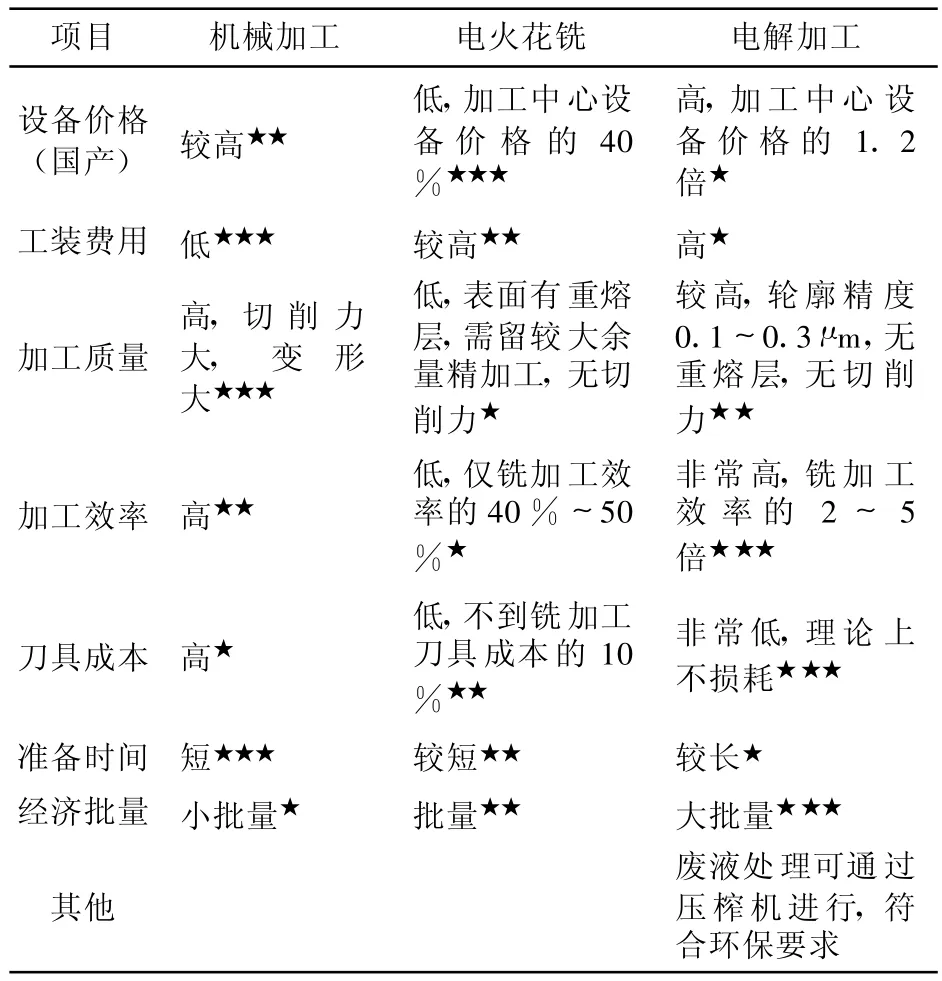

3 机匣型面加工方法的比较

机匣型面加工方法的比较见表1。

表1 机匣型面加工方法的比较

4 结论

虽然机匣电解加工设备系统一次性投入大,加工电极的制造、专用工装夹具和加工工艺过程相对复杂,但在加工效率和刀具成本这两项主要指标上获得了满意的结果。因此,就目前的可加工工艺来看,机匣型面的电解加工是较理想的一种加工工艺,我国应在外贸航空机匣型面加工上采用高效先进的电解加工工艺来替代现行的电火花加工工艺。