“中走丝”电火花线切割加工脉冲电源的研究

葛红光,张秋菊

(江南大学机械工程学院,江苏无锡214122)

“中走丝”电火花线切割加工是在传统往复走丝电火花线切割加工的基础上,通过借鉴单向走丝电火花线切割加工的一些工艺技术,实现无条纹切割和多次切割的一种工艺技术[1]。在加工过程中,首先用高速稳定的切割方式对工件进行粗加工,而后再用低速切割的方式对工件进行精加工,这种加工方式能在很大程度上提高加工效率和表面质量。所以目前“中走丝”电火花线切割机床在国内具有很大的市场应用前景。

不是所有的往复走丝电火花线切割机床都能进行多次切割[2],这与其配置的脉冲电源有很大的关系。“中走丝”电火花线切割加工过程中,在粗加工和精加工时由于加工目的不同,所以对加工电参数有着不一样的要求。不同加工电参数的调整是通过脉冲电源的调节来实现的,一些传统的往复走丝线切割脉冲电源很难满足“中走丝”电火花线切割加工电参数调整的要求。目前,电火花线切割脉冲电源的发展方向主要有智能型脉冲电源、节能式脉冲电源、无电解脉冲电源、微细加工脉冲电源[3-4]。而不管何种脉冲电源,脉冲的发生和控制都是非常重要的。本文针对“中走丝”电火花线切割加工脉冲电源的电参数大范围可调的基本性能要求,设计了一种可实现该基本性能要求的脉冲发生和控制装置。

1 “中走丝”电火花线切割加工的特点及对脉冲电源的要求

“中走丝”电火花线切割加工在粗加工时采用高速走丝(8~12 m/s)、精加工时采用低速走丝(1~3 m/s)的方式,并通过多次切割来提高加工质量。“中走丝”电火花线切割加工首次切割的主要任务是对工件进行粗加工,可在保证加工稳定性的同时,选用较高的幅值电流和较大的脉冲宽度对其进行切割。由于首次切割是以高速稳定为前提,往往会造成工件表面质量很差。所以第二次切割的主要任务就是用中等规格的脉冲宽度和峰值电流对工件进行精修,把工件的表面粗糙度Ra控制在1.4~1.7 μ m之间。第三次切割的主要任务就是对加工表面进行抛磨修光,使工件的表面质量达到加工要求,这时就需要选择较小的脉冲宽度和脉冲电流[5-6]。

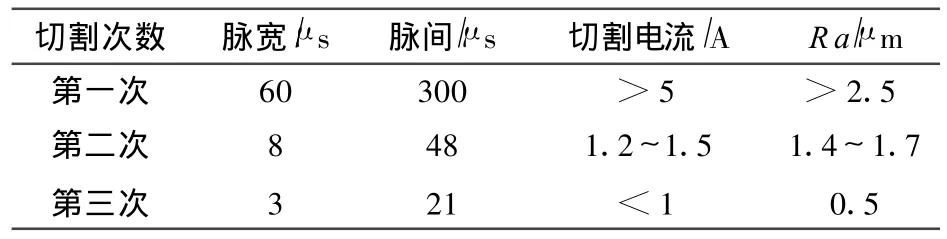

表1是一组用直径0.18 mm的钼丝和JR1A复合工作液切割厚度为40 mm的普通钢件时的电参数实验参考表,实际加工的电参数的值要根据加工材料、电极丝直径、冷却液进行一定的调整。可见,在各个不同的加工阶段,由于加工目的的不同,其加工所需的电参数的值大不相同,需要及时对电参数进行适当的调整。

表1 “中走丝”电火花线切割电参数实验参考表

综上所述,在“中走丝”电火花线切割加工过程中,电参数的选择和调节十分关键。从电参数对加工过程的影响和“中走丝”线切割加工的特点可看出,“中走丝”线切割所需脉冲电源应具备电参数大范围可调且稳定可靠的基本性能和一定程度的自适应性。大范围可调性包括:脉冲宽度和间隔最小可达 1 μ s及以下,最大至少达到100 μ s;脉冲电流0~10 A可调。一般脉冲空载电压都是根据工件材料和工件厚度直接选定而不在加工过程中进行调整。

2 脉冲发生和控制装置

电火花线切割脉冲电源主要由脉冲发生和控制装置、间隙状态检测装置等硬件电路和间隙状态判别、自适应控制策略等软件程序组成。使用硬件电路产生脉冲的方式虽然成本低廉,但可调性受到了很大程度的限制,且波形一般为正弦波形,并不稳定可靠,故一些传统往复走丝线切割脉冲电源很难应用于“中走丝”电火花线切割加工。

2.1 脉冲的发生与调节

本文采用FPGA(现场可编程门阵列)作为脉冲产生器件,在其外部连接50 MHz的晶振。然后在50 MHz的时钟频率下,通过Verilog语言编写参数化计数器实现脉冲发生功能。

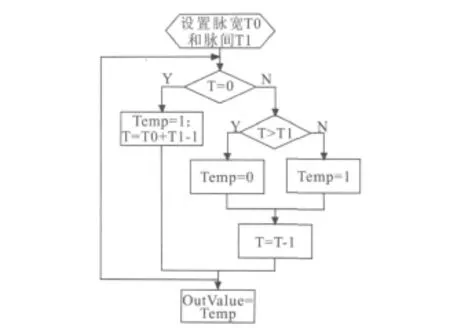

脉冲发生模块的流程见图1。图中,T0表示脉冲宽度;T1表示脉冲间隔;T表示总的脉冲时间的计数值;初始状态下为脉冲周期,即 T0+T1;Temp表示脉冲发生过程中的一个中间变量;OutValue表示脉冲输出值(0 or 1)。脉冲发生的过程就是 T向下计数到脉冲间隔值T1,即经过T0时间后,由高电平跳变为低电平;随后继续往下计数到0,即经过T1时间后,从低电平跳变为高电平。如此往复循环,形成连续不断的脉冲输出。T0和 T1的值可通过人为调整,也可通过其他程序来调整。

图1 脉冲发生程序流程图

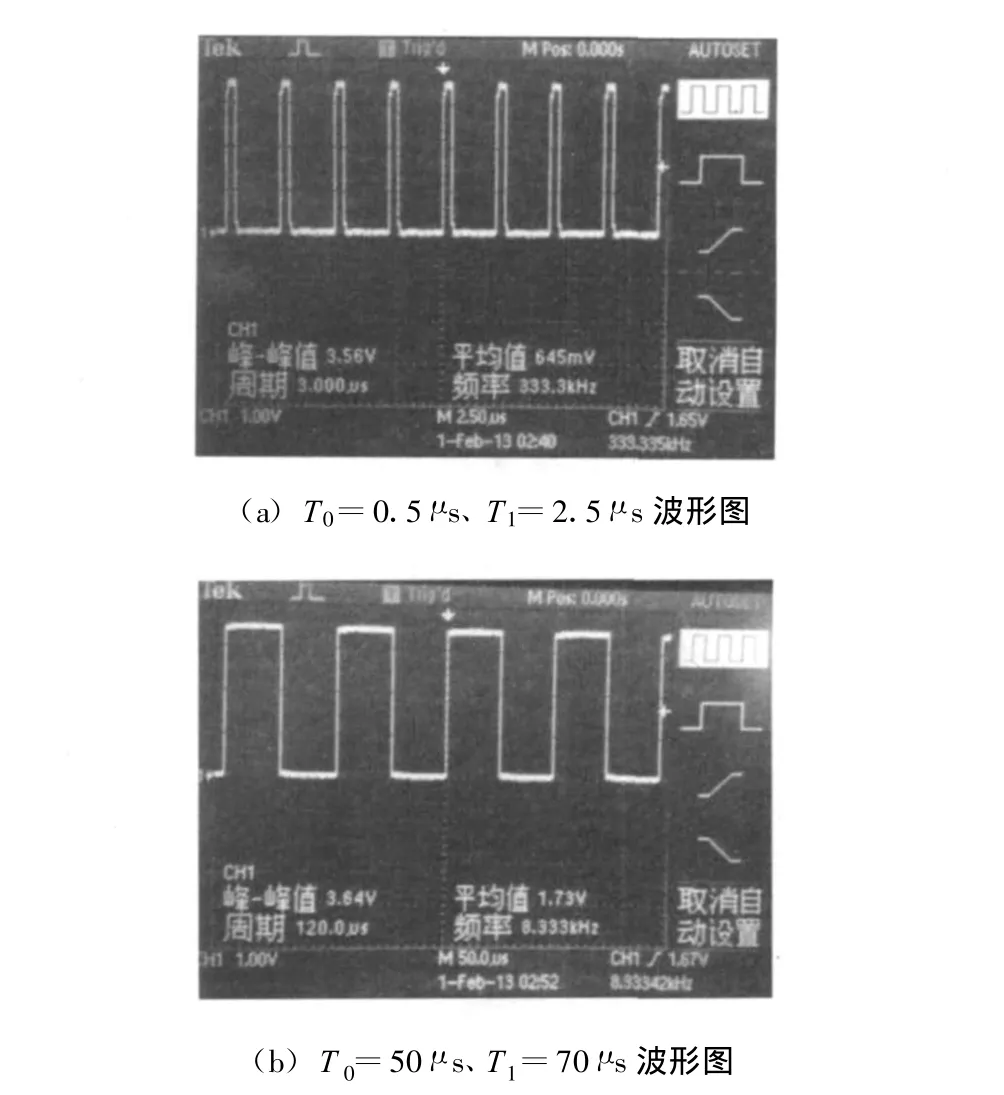

在50 MHz的时钟频率下,脉冲发生器可产生最小20 ns脉宽和20 ns脉间的脉冲信号,并都能以20 ns为最小增量无限增大。图2a是脉冲宽度 T0=0.5 μ s、脉冲间隔 T1=2.5 μ s 的波形图 ,图 2b 是脉冲宽度 T0=50 μ s、脉冲间隔 T1=70 μ s的波形图。可看出,通过这种方式产生的脉冲波形相对于硬件电路产生的正弦波更符合稳定可靠的要求,波形良好。

图2 不同脉宽和脉间的波形图

2.2 主放电回路设计

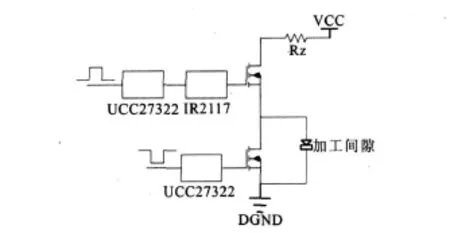

主放电回路中,在加工电源和负载之间并联6组高边驱动MOS管,在负载和地级之间连接一组低边驱动MOS管。高边驱动的脉冲信号和低边驱动的脉冲信号相反,由FPGA产生脉冲信号后,通过74ls04芯片对脉冲信号取反得到。在高边驱动电路中,首先用UCC27322芯片将经过隔离的FPGA脉冲信号放大为12 V,再通过芯片IR2117对MOS管进行驱动控制。在MOS管导通时进行脉冲放电,关闭则截止。在低边驱动回路中,直接用UCC27322芯片对MOS管进行驱动控制。此MOS管导通可形成接地回路,能及时将脉间剩余电量消除,以减少波形下降沿的时间,获得较好的脉冲间隙状态,可在一定程度上提高加工工件表面质量。

放电回路原理图见图3。通过控制6组高边驱动的MOS管的导通和截止来控制脉冲电流的大小。VCC加工电源电压为0~60 V。若加工电源电压为60 V,限流电阻 Rz为30 Ω,则单个MOS管可通过2 A的电流;当6组MOS管都导通时,电流可达12 A,具有很大的放电电流可调范围。

图3 放电回路原理图

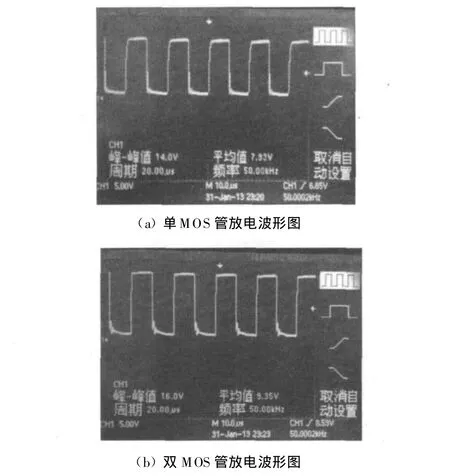

图4a和图4b分别是加工电源电压20 V时单个MOS驱动放电和两个MOS驱动放电波形图。从图中可看出,在选择多个MOS管进行驱动,在增大脉冲电流的同时,也会在一定程度上提高加工电压。加工电压的提高,可在一定程度上提高加工间隙状态,提高切割效率和表面质量。

图4 MOS驱动放电波形图

图5a 和图 5b 分别是脉宽 1 μ s、脉间 5 μ s、加工电源电压20 V时,负载和地级之间有无MOS管回路的波形图。可看出,在负载和地级之间加上MOS管回路,可明显提高波形的质量,以获得良好的切割效率和加工质量。

3 结束语

电参数的选择和调节对“中走丝”电火花线切割加工过程的稳定性和加工质量十分重要。针对“中走丝”线切割脉冲电源参数大范围可调的性能要求,设计了基于FPGA的脉冲发生和控制装置。实验结果表明,脉宽、脉间和脉冲电流等参数的调节范围大、波形质量稳定可靠,能满足“中走丝”线切割脉冲电源的性能要求。在实际应用中,通过与自适应控制器的配合,可进一步实现电火花线切割加工过程中对电脉冲的智能控制。

[1]张旭东,李谢峰.对往复走丝电火花线切割加工技术发展的思考[J].电加工与模具,2012(S1):51-53.

[2]李明奇,朱林逋,李明辉,等.高速走丝电火花线切割加工多次切割工艺的研究及应用[J].电加工与模具,2003(4):45-47.

[4]蒋毅,赵万生,顾琳,等.微细电火花加工脉冲电源及其脉冲控制技术[J].上海交通大学学报,2011,45(11):1684-1689.

[5]刘志东,高长水.电火花加工工艺及应用[M].北京:国防工业出版社,2011.

[6]蒋军,韩福柱.放电电流对电火花线切割精加工表面粗糙度的影响规律研究[J].电加工与模具,2006(1):9-12.