渐开线花键综合量规的电火花线切割加工

郭春林,李成平,吴 海,黄 蓉

(中航工业贵州红林机械有限公司,贵州贵阳550009)

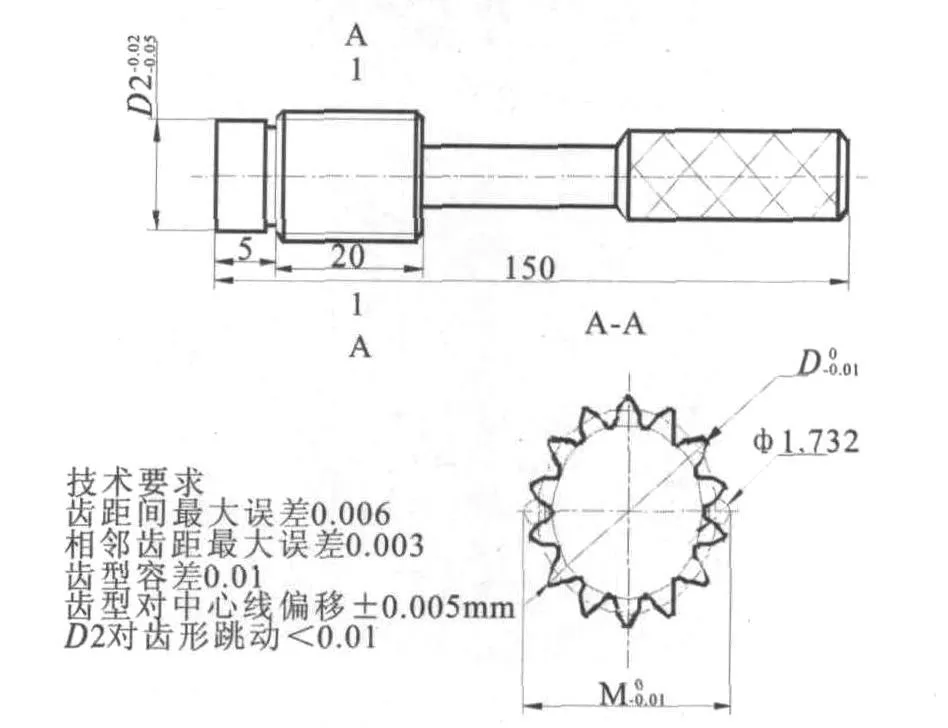

渐开线花键综合量规是测量零件渐开线内花键尺寸的综合量具,该量规尺寸精度要求严,轮廓精度要求高(部分参数高于3级齿轮精度要求),加工难度大,目前主要依靠有高精度齿轮磨设备的厂家外协完成。由于加工难度大,数量少,质量和生产进度均无法满足要求。为此,尝试利用现有的高精度单向走丝电火花线切割机床,通过改进量具结构、工艺路线及加工方法,最终找出了加工渐开线花键综合量规的加工方法,实现了渐开线花键量规的自主加工。

1 结构改进

在电火花线切割加工中,上下喷嘴离零件较远时,会出现电极丝振动,从而影响零件加工质量。因此为了获得高的加工精度,在单向走丝电火花线切割加工中往往需采用紧密加工,即上下喷嘴距离工件表面不大于0.1 mm。

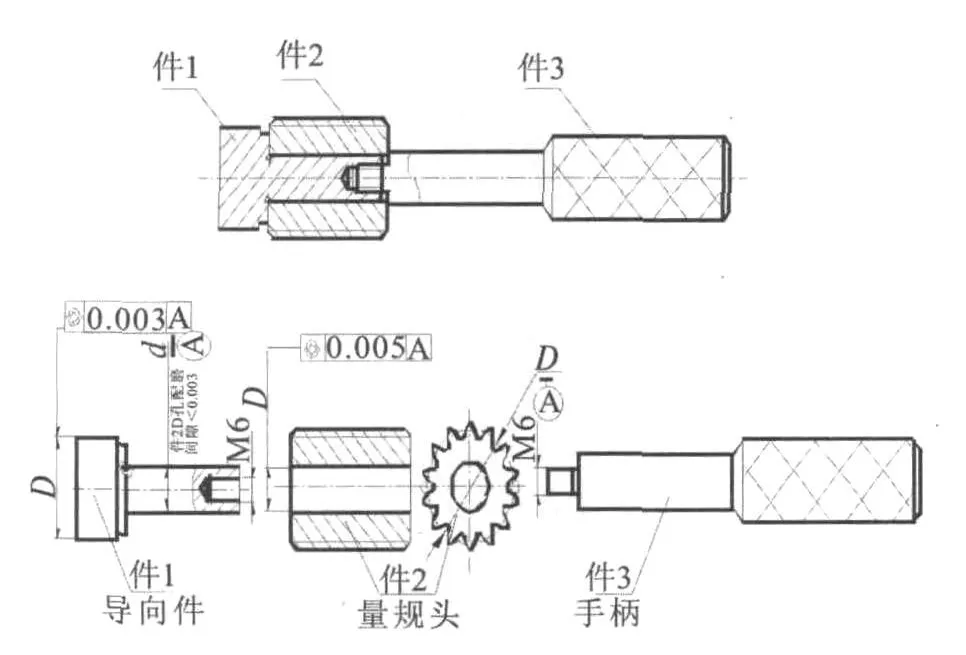

综合量规总长达150 mm(图1),其中齿型测量部分仅20 mm,如采用整体结构进行加工,则上下导丝嘴的距离过大,使上下喷嘴距离零件表面的尺寸过大,切割质量无法满足精度要求。为了确保D2尺寸对齿型的跳动要求,采用如图2所示的下分体结构,便可有效提高齿型表面的切割质量。

图1 花键综合量规

图2 花键综合量规结构改进图

2 工艺方案的确定

根据渐开线花键量规整体结构的分析,该量规控制要素除了渐开线花键部分的技术要求外,还有导向部分与渐开线花键的同心度要求。通过图2所示的结构改进后,导向部分与渐开线花键的同心度要求将由导向件(件1)及量规头(件2)装配后获得,因此,在工艺方案中应考虑3个要素,即:导向件(件1)D与d的同心度、量规头(件2)内孔 D1与渐开线花键分度圆d1的同心度、导向件轴d与量规头孔D1的配合间隙。故确定如下工艺方案:

(1)导向件(件1)工艺路线

车全型留余——淬火——粗磨 D、d外圆留余——时效——精磨D 、d 外圆——配研 d外圆。

(2)量规头(件2)工艺路线

下板料——作内孔切入孔及齿型切入孔——淬火——平磨——线切割切内孔及齿型——研内孔D1——精磨齿形外圆。

在量规头与导向件的工艺方案中增加研磨工序,控制配合外圆及内孔的形状及配合间隙。在量规头的加工中要求内孔与外花键一刀下,确保齿型分度圆与内孔的同心度要求。考虑到线切割加工后,在接刀处存在不规整型面,故要求加工时将接刀痕放置于齿顶圆上,齿顶圆留出一定余量后,利用外磨保证齿顶圆质量要求。通过该工艺方案能有效保证装配后的导向部分与花键的同心要求。

3 加工路径规划

在加工内花键轴时,通常采用的线切割加工路径见图3。由于量规头精度要求高,切割工艺需分粗、精加工。当花键的粗加工完成后,花键与基体的连接部分仅为图3所示的L部分,此处的宽度≤齿顶的外圆宽度,由于连接部分较小,在重力作用下,已切割的花键将发生位移,在位移状态下进行二次切割,将无法保证花键精度要求。同时,由于切割次数不同,L的宽度也在不断发生变化,因此,采用此加工路径进行切割,既无法保证花键精度要求,也无法保证花键对内孔的同心度要求。

图3 改进前加工路径

分析造成花键位移的原因主要是连接部分 L的宽度不足和连接部位过少。因此,需从增加 L部分宽度或增加连接部位入手。由于齿顶圆宽度是一个计算后的确定值,增加宽度必然造成连接部分渐开线齿型出现误差,而齿型误差又无法通过后续的工序进行修整,为此,需改进加工路径(图4)。在齿形周围分别设置3个加工入丝点和出丝点,在粗加工完成后,齿型与基体连接部分由原来的1处增加至3处,由于3个支点均匀分布,避免了齿型部分在经过多次切割后产生位移。在粗、半精加工完成后,再运行一个外圆留余切割路径,将齿型外圆整体切割下来,通过外圆磨削保证渐开线花键量规的外圆尺寸,从而保证了花键量规的加工质量。

图4 改进后加工路径

4 结束语

利用单向走丝电火花线切割机床加工渐开线花键量规时,还需注意电极丝张力、水压、材料变形及加工参数设置等情况。只有结合零件实际情况作出相应的改进,利用最优的方法及参数,才能获得满意的加工质量。