低冲击分离装置微孔电火花加工技术研究

钟晓红,陈济轮,张 扬,张 昆,张万刚,沈 岩

(首都航天机械公司,北京100076)

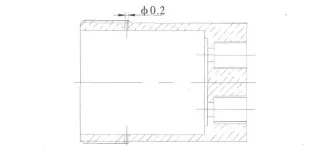

低冲击分离装置进气管座圆周均布2个直径0.2 mm的高精度“剪切销孔”,要求加工精度高、加工一致性好、孔口及全貌无毛刺且保持锐边,否则将无法实现瞬间同时剪断“剪切销”,进而不能实现级间段分离,最终导致飞行试验失败。“剪切销孔”的贯入面是M45X1.5螺纹面,并经过热处理,由于产品的特殊结构和状态,采用常规的机械加工方法根本无法完成,拟采用微细电火花加工技术攻克低冲击分离装置高精度剪切销孔的加工难题。

1 设备改造

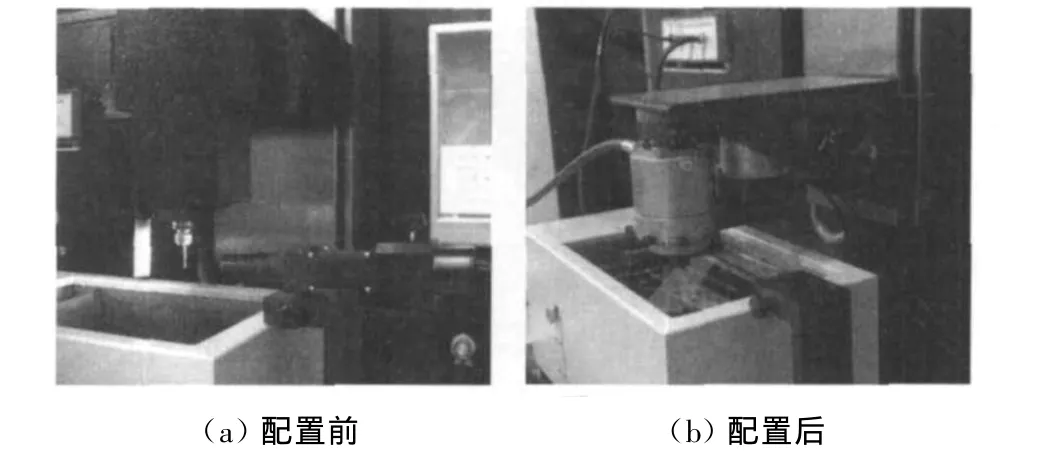

原有微细电火花加工机床的配备不能满足剪切孔的加工要求,为此对机床进行了技术改造及优化。完成了高精度高速旋转轴(图1)、微孔陶瓷芯的选型与匹配,实现其在现有机床的安装,解决了微细电极的主轴伺服系统、导向系统等问题;配置多级精密介质过滤系统,解决了微细加工的过滤问题(图2)。

2 微细电极在线制作试验

2.1 BEDG电极磨削法

图1 高速旋转轴配置前后对比图

在微细电火花加工中,微细工具电极的制备是一项非常重要的关键技术。目前主要通过BEDG块电极电火花轴向、径向(常称为“电火花反拷加工”)、EEDG刃口电极电火花磨削法[1]制作微细工具电极。

图2 导向、过滤改造

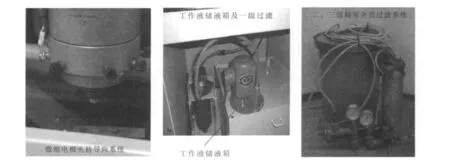

试验微孔加工主要采取BEDG方法,按进给方式的不同,BEDG块电极电火花磨削法分为轴向进给磨削法[1]和径向进给磨削法[2]。径向进给磨削法是以垂直放置的块电极(反拷块)的右侧表面作为主要工作面,反拷块材料选择纯钨或钨基合金等,高速旋转的工具电极沿垂直块电极主要工作面的方向进给,进行放电磨削(图3a)。轴向进给磨削法是根据放电磨削所需的去除量设定工具电极轴线与块电极右表面之间的距离,工具电极一边旋转、一边沿轴线方向垂直向下进给,进行放电磨削(图3b)。

图3 BEDG块电极电火花径向/轴向进给磨削法原理图

2.2 BEDG电极磨削试验结果

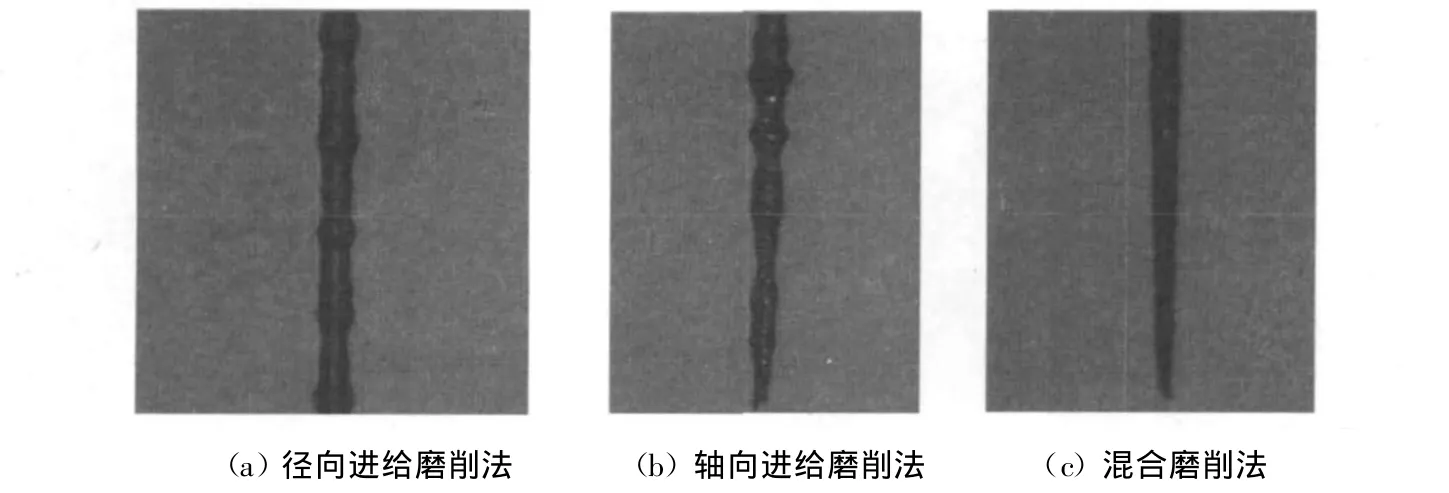

径向进给磨削法的优点是加工速度快,但由于块电极与工件之间为面放电,放电面积太大,导致微细工具电极表面粗糙度较差。由图4a可看出,微细轴部分表面凹凸不平,尺寸一致性很差,这主要是由于块电极表面不平和块电极材质不均匀引起的。

轴向进给法磨削过程中,存在由于微细工具电极旋转运动的周期性和放电加工区的局部性引起的磨削不均匀问题。图4b是采用该方法磨削的直径70 μ m的微细工具电极。可看出,加工的微细工具电极有一定的锥度,用这样的微细工具电极加工微小孔或微三维结构,会带来一定的形状误差。

为了发挥两种进给方法的优点,微细工具电极制备试验中综合应用了两种进给方法:开始阶段采用径向进给法提高制备效率,在结束阶段采用轴向进给法对微细轴进行表面修整。这样,既能消除微细工具电极表面凹凸不平的现象,又不会出现较大的锥度。

图4 BEDG块电极电火花径向/轴向进给磨削工具电极(180×)

图5是结合两种进给方法的优点在线磨削制作的微细工具电极,经CCD视觉显微系统放大检测及阶梯电极反拷的实况照片。图5a是纯钨阶梯电极180倍放大检测图,其最下端阶梯电极直径为0.071 5 mm,长径比为65。图5b是纯钨材料微细工具电极下端180倍放大检测图,电极直径为0.053 7 mm,长径比为48。制备过程采用了BEDG法在线精密磨削微细工具电极粗-半精-精反拷工艺和块电极电火花反拷损耗精密补偿工艺,提高了制备微细工具电极的加工效率,确保了微细工具电极的加工一致性、长径比等关键特性。

图5 微细工具电极CCD显微系统放大检测及阶梯电极反拷实况照片

3 微小孔微细电火花加工试验

试验选用纯钨电极(钨含量≥99.96%);工件材料为1Cr18Ni9Ti,厚度1 mm;工作液为电火花专用煤油;试验采用正极性加工;电极转速2 000 r/min;限流电阻 1 000 Ω。

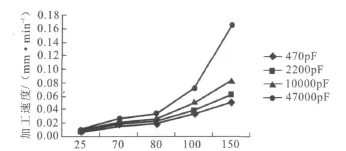

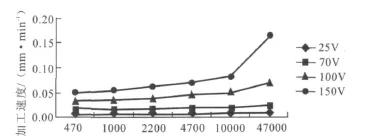

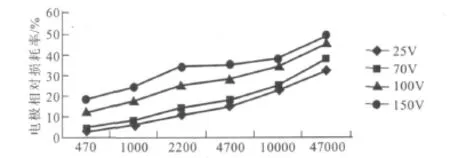

3.1 开路电压对加工效率和电极相对损耗率的影响试验

当CC放电电容分别取470、2 200、10 000、47 000 pF时,改变电源的开路电压对不锈钢材料进行微小孔加工试验。从图6可看出,当微小孔的直径和工件厚度一定时,材料加工速度与开路电压成正比;随着开路电压的升高,材料的去除率显著提高。从图7可看出,电极相对损耗率随着开路电压的升高而逐渐增大。

图6 开路电压对加工速度的影响

3.2 放电电容对加工效率和电极相对损耗率的影响试验

对于RC驰张式脉冲电源来说,其放电能量可近似地用其所存储的能量来代替[2],即:

式中:WC为单个脉冲放电能量;C为标称电容的容值;C′为离散电容的容值;U为RC电源的工作电压。可知,在利用RC脉冲电源进行微细电火花加工时,单个脉冲放电能量的大小与开路电压和放电电容直接相关。

图7 开路电压对电极相对损耗率的影响

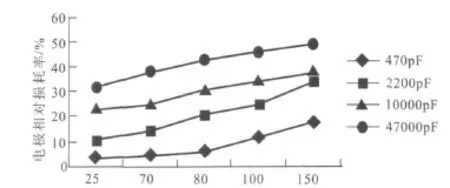

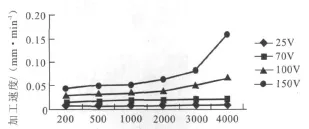

本试验对不同放电电容下微细电火花加工的工艺规律进行了研究。图8和图9分别是根据试验实测数据绘制的放电电容对加工速度、电极相对损耗率的影响数据曲线。从图8可看出,在不同的开路电压下,加工效率均随着放电电容的增大而增大。从图9可看出,在不同的开路电压下,电极相对损耗率均随着放电电容的增大而增大。

图8 放电电容对加工速度的影响

图9 放电电容对电极相对损耗率的影响

3.3 电极转速对加工效率和电极相对损耗率的影响试验

电极旋转可改善加工性能,获得稳定的放电状态。本试验采用直流电机驱动的NR-303P旋转主轴,转速为0~4 000 r/min连续可调。

图10是根据试验实测数据绘制的电极旋转速度对加工速度的影响数据曲线。可看出,在不同的开路电压下,加工效率均随着电极旋转速度的增大而增大;电极相对损耗率受电极旋转速度的影响效果较小。

图10 电极旋转速度对加工速度的影响

3.4 电极材料对加工效率和电极相对损耗率的影响试验

在微细电火花加工中,电极材料的选择也非常重要,直接影响加工效率、电极相对损耗率、加工稳定性、加工精度和加工表面粗糙度。分别选取直径70 μ m的纯钨、红铜、黄铜材料的电极进行试验,结果表明:纯钨材料的电极加工效率最高且电极相对损耗率最低,而黄铜材料的电极加工效率最低且电极相对损耗率最高。这是因为钨具有熔点高、硬度大、导热、导电性能好、化学性能稳定等特性,尤其是其熔点高达3 380℃,可大大降低电极损耗。因此,进行微细电火花加工时应优先选择熔点高、硬度大、化学性能稳定的材料作为电极材料。

4 样件加工

4.1 样件结构及加工要求

图11 进气管座结构简图

进气管座样件如图11所示,进气管座的2个直径0.2 mm的“剪切销孔”的贯入面是M45X1.5螺纹面,并经过热处理(33~38 HRC)。微小孔位置精度高,要求全貌无毛刺且保持锐边,采用常规机械加工方法根本无法加工。

4.2 微细电极制作

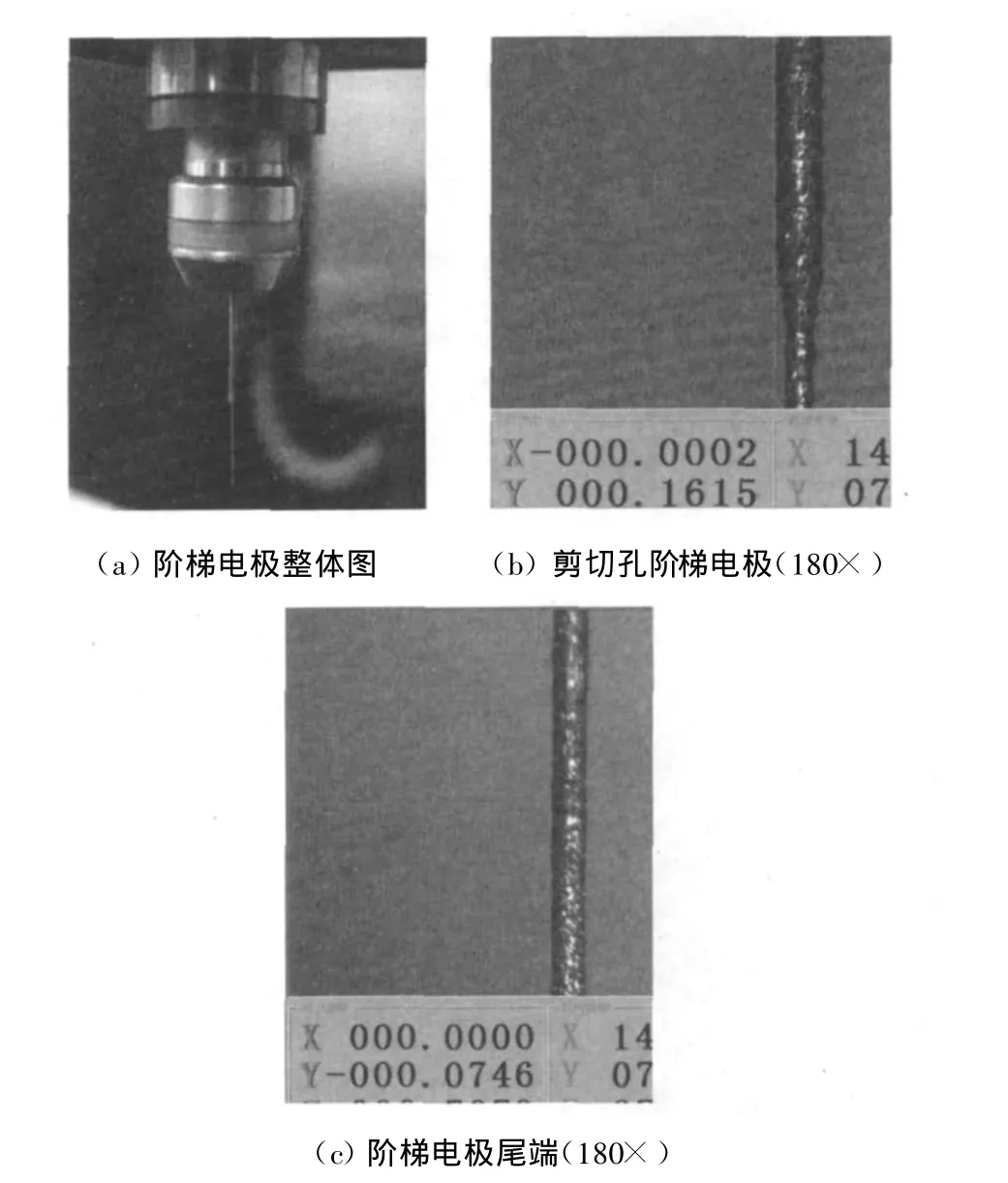

采用BEDG在线磨削法制作进气管座微细阶梯加工工具电极,电极材料为纯钨,粗加工直径为0.08±0.01 mm,精加工直径为0.16±0.01 mm(图12)。

图12 样件加工阶梯电极

4.3 样件微孔加工

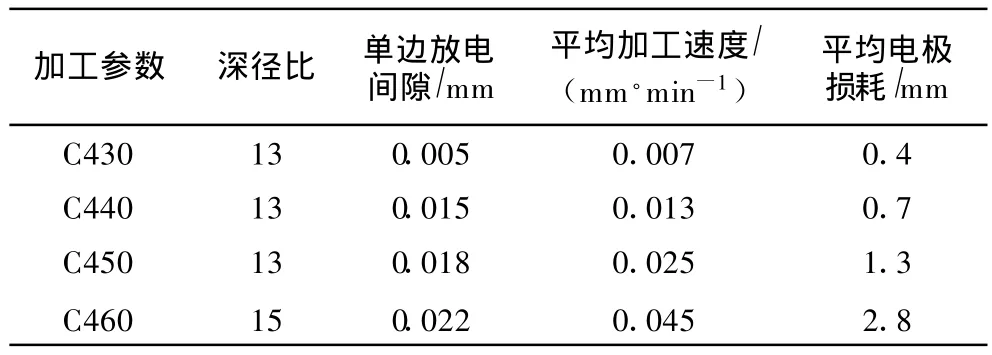

利用之前微孔加工试验的结果,采用不同参数对直径0.2 mm的微小孔系列进行加工试验,各微小孔的加工工艺指标见表1,加工情况见图13。

表1 不同工艺参数加工直径0.2 mm微孔的加工工艺指标

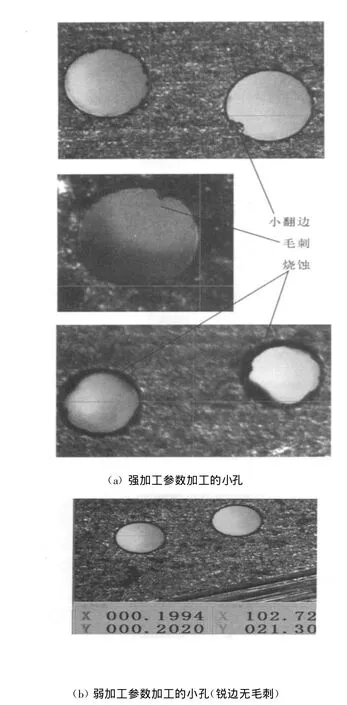

从试验结果看,采用强加工参数加工微孔的效率较高,但有时孔边会有一些加工缺陷。弱加工参数加工微孔的效果较理想,但加工效率低。

综合试验结果,同时为了满足剪切孔锐边无毛刺的要求,采取了粗、精加工组合的方案。粗加工利用较强加工参数(C460)形成开放的通道,然后采用弱参数(C440)进行精加工,同时达到去除粗加工强放电可能形成的加工缺陷,满足进气管座剪切孔的加工要求。

图13 微小孔试验加工情况放大图(180×)

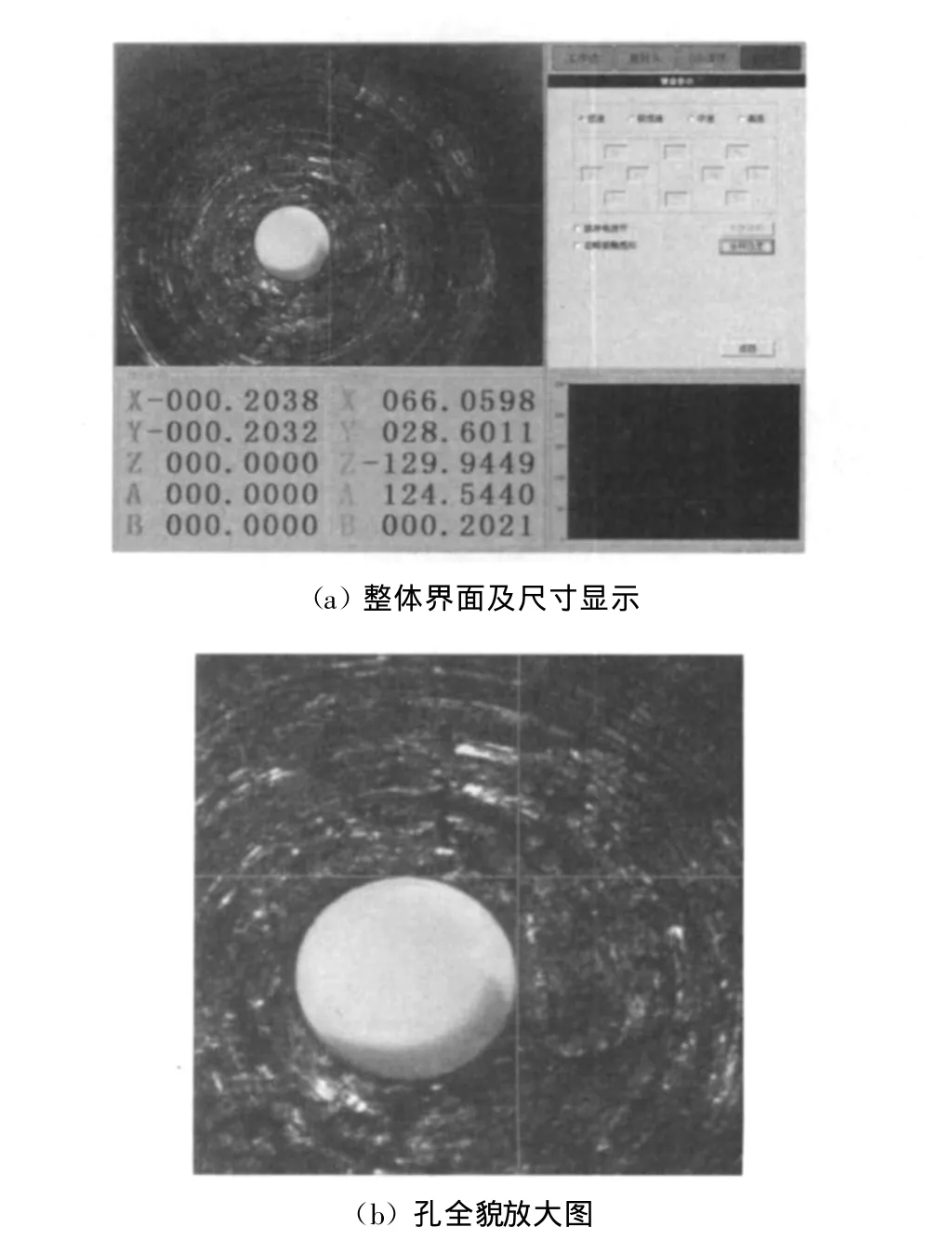

5 微细孔的在线检测技术

采用微细电火花加工机床自身配备的CCD显微系统,对进气管座直径0.2 mm的剪切孔进行在线检测,有效避免因离线、二次安装引起的测量和安装误差。图14是选用粗、精方案加工的直径0.2 mm的微小孔放大180倍的检测图像截图,图中显示加工微孔的尺寸满足设计要求,且微孔保持锐边且无毛刺。

图14 CCD显微系统检验微孔尺寸及界面

6 微小孔多余物清理

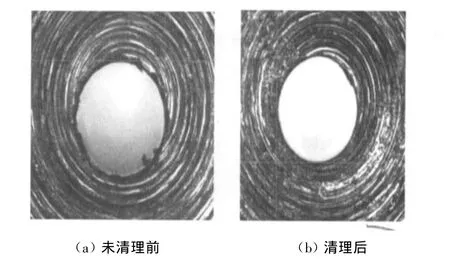

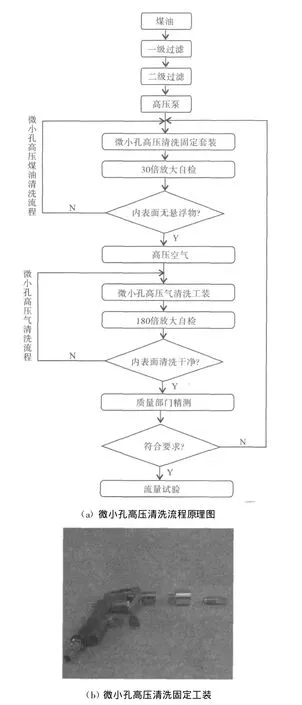

为了彻底清除零件加工后的煤油附着物,设计制作了微小孔高压清洗装置,成功地解决了微小孔加工完成后清除内壁表面存在悬浮物的难题。与宏观尺寸加工不同,直径0.1~0.3 mm的微小孔孔径微小且深径比大,微细电火花加工完毕后,由于微观效应使微小孔内壁表面悬浮的加工产物难以清除。需采取措施把工件表面清理干净,尤其是电火花加工微小孔内部的加工产物、煤油等杂质。图15是微小孔清理前后的效果对比,图16是微小孔高压清洗流程原理及固定工装。

图15 微小孔清理前后效果对比

图16 微小孔高压清洗流程原理及其实现工装

7 结束语

采用微细电火花加工技术加工的低冲击分离装置剪切销孔,微小孔全貌保持锐边无毛刺,尺寸及位置精度都满足图纸技术要求。该方法已成功应用于型号产品低冲击分离装置高精度剪切销孔的批量生产中,产品一次合格率为100%。

[1]王振龙.微细加工技术[M].北京:国防工业出版社,2005.

[2]赵万生.先进电火花加工技术[M].北京:国防工业出版社,2003.