冷轧产线硅钢激光高速切边实验研究

辛立军,王智勇

(北京工业大学激光工程研究院,北京100124)

硅钢是制造变压器、继电器等机电和电子产品的重要材料,具有良好的磁性能和较高的硅含量,是电力、电子和军事工业不可缺少的重要材料。精整工序是保证冷轧产品质量的关键环节之一,即利用圆盘剪沿着冷轧硅钢片的轧制方向,把一定宽度的硅钢片板料,按所需宽度剪切成各种条料,以供横剪之用。由于工具直接压在加工物上,存在切口边缘有微裂纹和应力的问题,还有毛刺和边浪等缺陷;此外,由于工作时刃口部分承受冲击力、剪切力和弯曲力,还受到硅钢板的挤压和摩擦,极易造成刃口磨损、裂纹或崩刃,从而导致失效。

本文针对现有冷轧硅钢产线圆盘剪切边存在的切边质量差、刀具磨损严重等一系列问题,对不同激光加工参数下的激光高速切边进行了理论及实验研究。

1 实验材料与设备

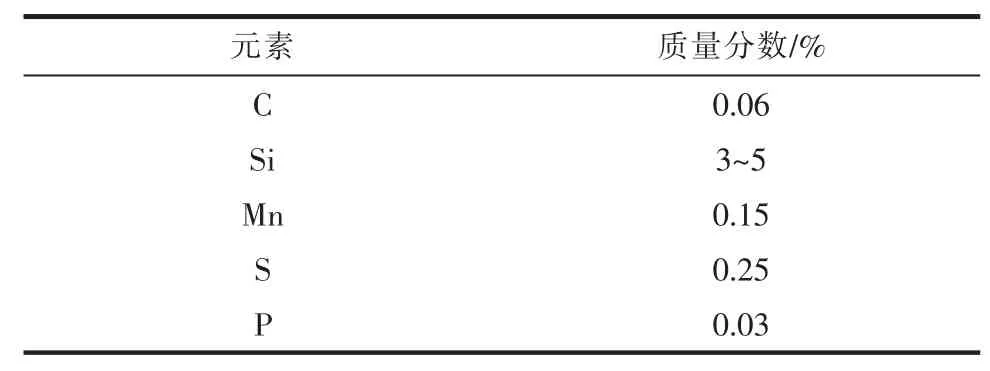

实验选用板厚0.3 mm的冷轧硅钢作为试样材料,其化学成分见表1。

激光切割实验设备采用YLS-6000和YLS-3000-SM高功率光纤激光器,YLS-6000采用的光纤芯径为150 μm,切割头型号为Precitec AK HP SSL,准直镜焦距100 mm,聚焦镜焦距125 mm,喷嘴孔径1 mm。

表1 硅钢的化学成分

2 实验结果与分析

2.1 激光功率影响

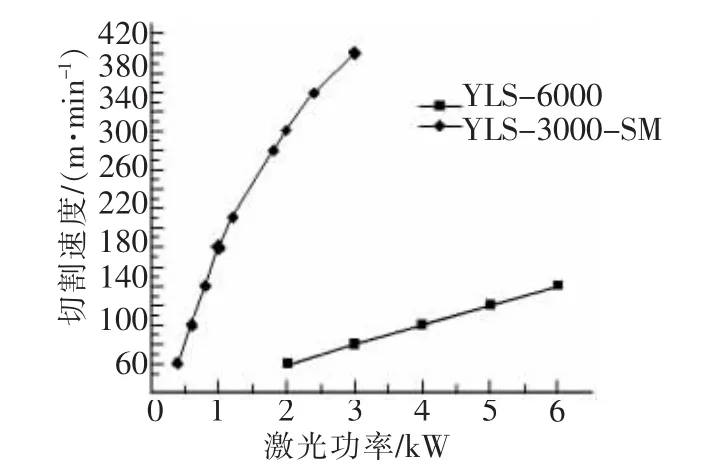

图1是切割速度随激光功率的变化曲线。随着激光功率的增加,切割速度随之增加。若保持切割速度不变,切割功率对切割质量的影响呈倒抛物线变化趋势。即激光功率较小时,切缝不易切透,熔渣停留在切缝中,造成切割质量较差;随着激光功率的增加,切缝变宽,切割质量提高;但随着激光功率的继续增加,切缝变得更宽,影响区增加,切缝处过烧,从而使切割质量降低。

图1 切割速度随激光功率的变化曲线

这是因为能量与激光功率呈正比,激光功率密度随着激光功率的增大而增大,在单位时间内将有更多的激光束能辐照到材料表面,激光束对材料表面的辐照加热作用强,熔化或气化的材料就越多,相同厚度材料的相应切割速度也得到提高。但功率过高,易造成切缝宽度增加,影响区严重。

2.2 激光模式影响

激光模式描述了激光束横截面的能量密度分布模式。光束模式越低,聚焦后的光斑直径越小,功率密度和能量密度越大。因此,基模激光器的能量密度较多模激光器高,所以其切割速度高于多模激光器。但对于厚板,由于要有一定的切缝宽度才能将熔融金属从切缝中吹除,因此,过细的光斑反而使切割速度降低,所以要根据不同的工况来选择激光器的模式。

2.3 聚焦透镜和聚焦位置影响

激光切割的优点之一是光束的能量密度高,一般大于107W/cm2。由于能量密度与光斑大小成正比,所以焦点光斑直径需尽可能小,以便产生窄的切缝。同时,焦点光斑直径还和透镜的焦深成正比,聚焦透镜焦深越小,焦点光斑直径就越小,对于输出功率一定的激光器能达到较高的能量密度,这样就提高了切割速度,得到了较窄的切缝,切割表面也更平滑。但由于焦深减少地很快,这将直接导致切缝垂直度降低,且在切割边界的上下表面粗糙度不一致,当切割有飞溅时,透镜离工件太近易使透镜损坏,所以短焦距透镜一般只适用于薄板的切割。对于厚板切割,采用长焦距透镜能使切割产生的切缝垂直度较高,切割边界的上下表面粗糙度也较接近。对于高质量的切割,有效焦深还和透镜直径及被切材料有关。

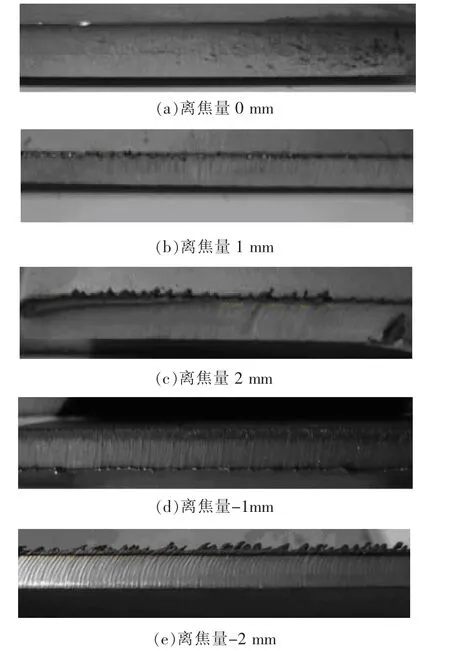

本文以焦点在试板上方为正离焦。实验中,薄板切割时的离焦量为0,即在焦点位置进行切割。激光功率为6 kW,切割速度为140 m/min时,改变焦点位置得到的切割断面结果见图2。

图2 不同焦点位置得到的切割断面

从图2可看出,离焦量为0时,切割断面光滑、无挂渣。随着离焦量的增加,切割质量下降,挂渣增多,切缝宽度增加,切割深度变浅;当离焦量过大时,甚至出现切不透现象。这是由于离焦量变大,光斑尺寸增加,功率密度变小,使得出现切不透现象。此外,离焦量对切割速度也有影响,相同功率下,随着离焦量的增加,切割速度下降。这是由于离焦量变大,功率密度变小,加工时获得足够切割能量的时间增长,故切割速度变慢。

2.4 切割速度影响

切割速度是影响切割质量最重要的因素之一,它直接影响切口宽度和切口表面粗糙度。在激光功率一定的条件下,不同切割速度对切割质量的影响及工件背面粘附的熔渣不一样。实验表明,在能切透的前提下,切割速度越快,切割质量越好,其切缝整齐,熔渣少,变形小;切割速度慢,则工件光照时间长、温度高,热影响区大,因而切缝粗糙,熔渣多。但切割速度过快,切割处的金属还来不及吹除就已经冷却,易形成割不透和挂渣;切割速度过慢,则熔池扩大,割缝表面粗糙度值变大。因此,对于不同材料、不同板厚、不同的切割气体压力,切割速度有一个最佳值,这个最佳值约为最大切割速度的80%。

3 高速切割时切割前沿的变化研究

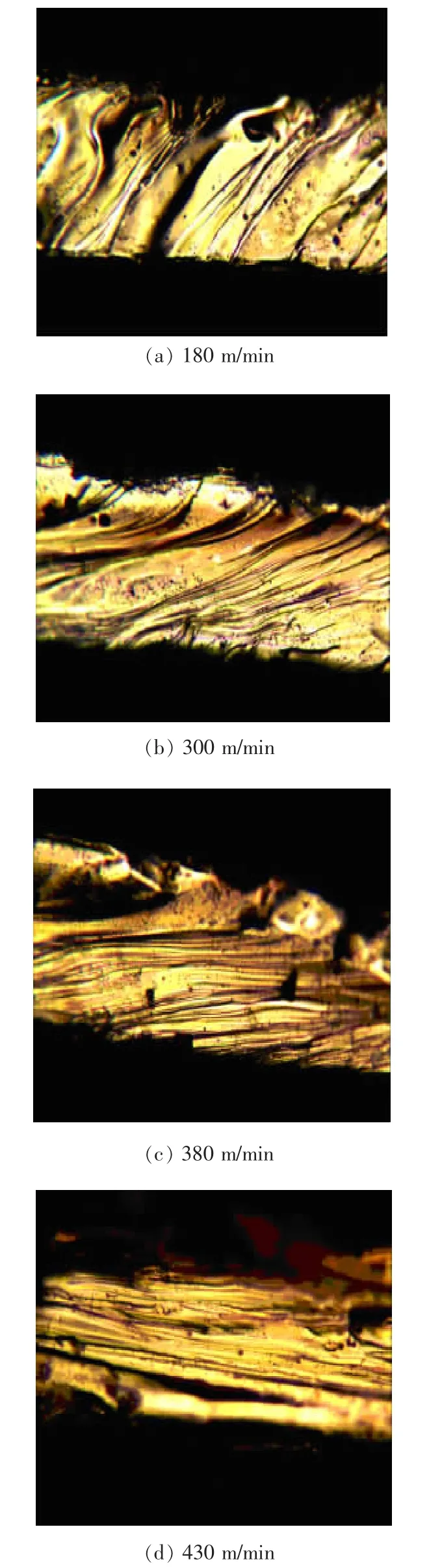

高速切割时,切割前沿的形状变得平坦;低速切割时,切割前沿基本与切割方向垂直,熔融金属极易从切缝中吹除。随着切割速度的增加,熔融金属已不能从切缝中很快地吹除,因此会造成切割前沿的下部出现水平方向的滞后。在此速度下,切割前沿近似为倾斜的直线。如切割速度继续增加,切割前沿的形状变得更加平坦。这个形状的改变引起切割前沿下部熔融金属也随之变化,熔融金属紊乱,粗糙度值增加(图3)。

此外,高速切割时,切割前沿熔化层厚度增加。激光切割中,速度的改变对切缝宽度的影响很小,所以切割前沿处的质量流速与切割速度近似为比例关系。例如,切割速度变为2倍,质量流速也接近为原有流速的2倍。有两种理论:一是垂直方向上具有更高的熔化速度;二是更大的流动界面。高温下熔体粘性会降低,垂直流速有微小的增长。但入射角度的增加和切割前沿的变陡会使这个影响变得极其微小,可忽略不计。因此,使流速增加的主要原因是横截面的增加,这也导致切割前沿处熔化层厚度的增加,从而导致熔体紊乱,粗糙度增加。

图4是不同切割速度下的切割断面。可看出,随着切割速度的增加,熔融金属的流动方向发生了改变,验证了切割前沿随着切割速度增加而变平缓的理论。当速度增加到足够大时(图4d),切割前沿基本与切割方向平行,此时,熔融金属从切缝中吹除变得十分困难,切缝底部存在挂渣现象。

图3 切割前沿形状

4 结论

(1)切割最高速度随着功率的增加而增加;随着离焦量的增加,切割质量下降,挂渣增多,切缝宽度增加,切割深度变浅。

(2)基模激光器能量密度更高,因此在薄板切割时,切割速度高于多模激光器。但对于厚板,由于要有一定的切缝宽度才能将熔融金属从切缝中吹除,过细的光斑反而使切割速度降低,因此,要根据不同的工况来选择激光器的模式。

图4 不同切割速度下的切割断面

(3)切割前沿随着切割速度的增加会变得平坦,速度足够大时,切割前沿甚至接近与切割方向平行,此时切缝下部存在挂渣现象。