半导体激光气体氮化钛合金的研究

楼程华 ,易云杰 ,梅林波 ,安春香 ,姚建华

(1.浙江工业大学激光加工技术工程研究中心,浙江杭州310014;2.上海电气电站设备有限公司,上海20024)

TC4属α+β系列钛合金,其耐热性、强度、塑性、韧性、成形性良好,在航天航空和石油化工等领域被广泛用作结构材料。随着工业技术的高速发展,对钛合金的应用领域及其使用温度的需求不断增加,但TC4的硬度较低,抗氧化性和耐磨性较差,易与对磨材料粘着,产生磨损[1];同时,在高温环境中长期使用时,钛合金表层的氧化及氧脆成为制约其高温使用性能的主要因素[2],严重地限制了其应用范围。近年来,有关钛合金表面改性技术的研究日益广泛和深入,新的表面工艺不断涌现,大大改善了钛合金的使用性能和应用领域[3]。

为了提高钛及钛合金的表面耐磨等性能,国内外学者做了大量的研究工作。其中,采用表面合金化技术将合金的基体与改性表面结合起来,在钛及钛合金表面形成氮化物、碳化物和硼化物等硬质相,以提高其表面硬度和耐磨性等[4],从而满足材料的使用要求,是一种行之有效的措施。激光气体氮化的研究工作早在1983年即有报道[5];但钛及其合金的激光气体氮化大多采用CO2激光或脉冲Nd:YAG激光[6,7]。本文采用大功率半导体激光器,利用激光气体氮化工艺代替传统氮化技术[8-9],在实验室自制气体保护装置的作用下,获得高硬度、无氧化、均匀致密、无裂纹的高性能氮化层,并对其进行显微组织分析和硬度测试,为其进一步在工业领域的应用提供参考。

1 实验方法

选用TC4(Ti-6Al-4V)钛合金作为基体实验材料,基体材料为(α+β)型双相钛合金,其化学成分见表1。试样经激光气体氮化处理,表面经水砂纸磨削加工后,用丙酮清洗干净。

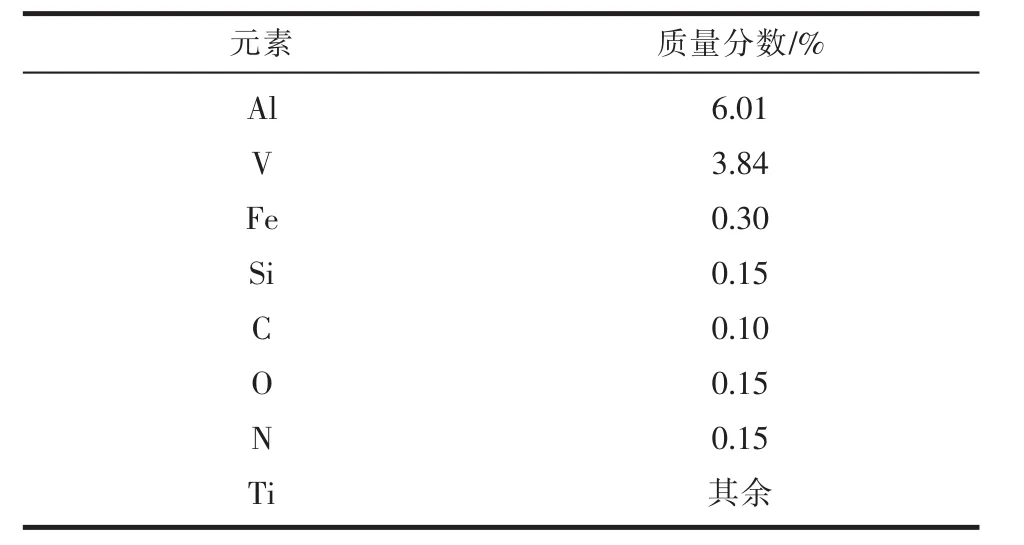

表1 Ti-6Al-4V钛合金的成分

实验选用LDF400-2000型大功率半导体柔性光纤耦合激光器,输出波长为900~1030 nm,最高输出功率为2000 W;运动装置选用IRB2400/16型六自由度机器人;并采用自制专用保护装置,通以流量25 L/min的氮气作为保护气体,5 L/min的氮气作为反应气体。在本实验条件下,当圆形激光光斑直径为4 mm、激光功率为1600 kW、扫描速度为14 mm/s,进行多道氮化,搭接率为40%时,可获得质量良好的激光气体氮化层。

将激光气体氮化后的试样沿涂层横截面切开,经磨制和抛光,制备金相试样,腐蚀剂选用HF(1 mL)+HNO3(12 mL)+H2O(60 mL)混合液。 硬度测试采用HDX-1000型数字显微硬度计,所用载荷300 g,加载时间10 s;通过4700型扫描电镜(SEM)和能谱仪(EDS)进行形貌和组织成分分析;通过X'Pert PRO型X射线衍射仪(XRD)对涂层进行相分析。

2 结果与分析

2.1 涂层微观组织形貌

在激光、钛合金和氮气的交互作用过程中,为了在钛表层获得氮化钛组织,激光功率、扫描速度、光斑尺寸必须加以控制和调节。采用开放环境下自主研制的激光气体专用装置及激光处理工艺参数,侧向氮化气流送于钛合金熔池表面,获得的涂层无气孔,组织细小致密,表面成形良好。

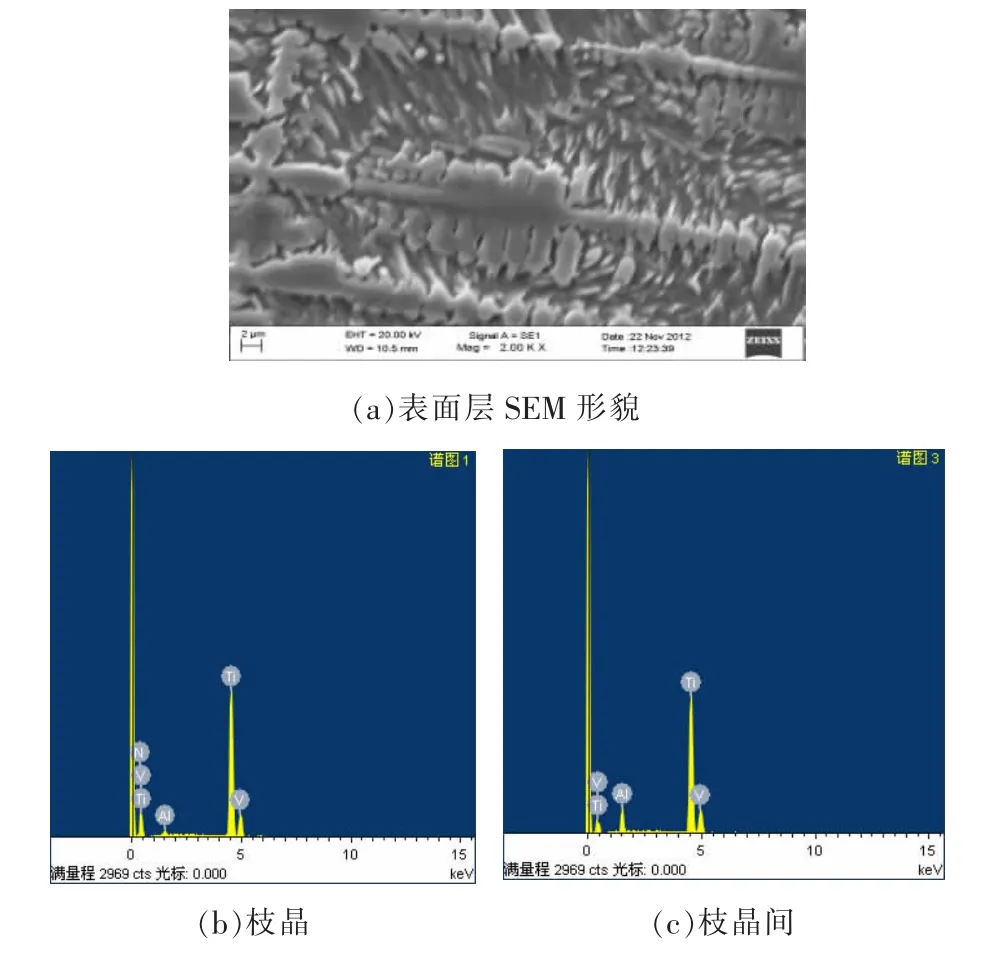

图1是激光气体氮化制备氮化钛涂层截面及由表面至基体的SEM形貌。在选定的工艺参数下,形成了表面质量良好、均匀致密、无孔洞和裂纹等缺陷的月牙形氮化层。采用侵蚀液侵蚀后,清楚地显示了氮化物组织。整个氮化截面分布了大量的氮化钛枝晶,由表面至过渡层的尺寸大小、方向及形状有一定的区别,其整体分布趋势为氮化钛枝晶的密度逐渐减小,这可能是由于随熔池纵向深度增加,输入该区域的激光能量密度降低,活性氮原子的扩散变得越来越困难,氮浓度的减少,使反应生成物氮化钛枝晶的密度也随之减小。

图1 激光氮化层SEM形貌

由图1b可知,氮化表面层的大部分氮化钛枝晶主轴方向垂直于表面生长,也有少许发达且无定向生长的枝晶,这是由于氮化钛枝晶的生长受激光辐照的热效应和活性氮原子在熔池中扩散的综合影响。由图1a和图1c可看出,氮化截面的中间层枝晶组织发达,一次晶轴很长,晶粒充分长大,此区域内的部分枝晶具有明显方向性,可能是由于氮化时,在激光的作用下,熔化区域内不仅存在很大的温度梯度和浓度梯度,同时还受侧向通入的氮化气流影响,产生了具有一定方向的发达树枝晶;同时,熔池内熔体的剧烈流动,导致绝大部分的枝晶表现出无定向生长的特性。氮化截面过渡层的枝晶组织见图1d,枝晶密度降低,且由于靠近基体一侧,晶粒尺寸较小。这是由于靠近基体处温度梯度较大,形核率高,晶粒细小。过渡层内直径的形状也有所不同,表现为“X”形或棒状,这可能是由于活性氮原子浓度不足形成的钛氮化物。

在激光辐照作用下,熔区内的温度梯度和张力梯度引起的熔池剧烈流动,使侧向送入的氮化气流充分地进入熔池。根据氮化表面层能谱分析(图2)可知,枝晶的N的质量分数达10.93%,形成了氮化物,而枝晶间没有N元素的分布。枝晶和枝晶间Al的质量分数分别为1.5%和7.41%,氮化枝晶的Al含量大为降低。对钛合金而言,Al可降低熔点和提高β相的转变温度,在室温和高温下都能起到强化作用。同时,Al是强固氮元素,并具有选择气化的趋势。在2000 K时,Al的饱和蒸汽压为73.5 Pa,Ti为0.76 Pa,Al元素的选择气化过程利于氮气扩散进入熔池,推进氮化过程进程。

图2 氮化表面层的能谱分析结果

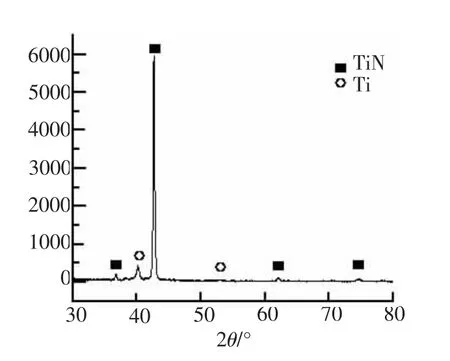

对钛合金激光氮化表面层的X射线衍射结果分析表明,在小掠射角条件下,XRD衍射谱基本未受到基体金属的影响,可较准确地反映表层的相组成。氮化层表面主要物相为立方结构的高硬相TiN,还有少量的金属Ti,未发现Al和V的化合物存在(图3)。结合表层SEM和EDS可知,这些少量的Ti存在于表层致密分布的TiN枝晶间隙处。结合EDS分析结果可知,在氮化过程中并未产生氮的氧化物,说明利用自制专用保护装置,采用纯氮气作为保护气体,得到了很好的保护效果和较致密的氮化层。

图3 氮化层的XRD图谱

2.2 氮化层的显微硬度

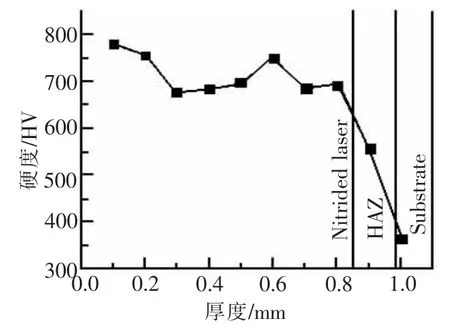

图4是激光气体氮化层沿层深方向的显微硬度分布曲线。钛合金基体的平均硬度为0.3326 HV,整个氮化层的硬度范围为0.3670~0.3790 HV,氮化层深度约840 μm。氮化层硬度约为基体硬度的2.3倍,这是由于激光气体氮化过程中,形成了致密分布的高硬度TiN,这种硬质相分布到相对较软的基体材料中,从而提高了钛合金表面硬度。热影响区主要由马氏体组成,硬度有所提高是因为在快速冷却过程中组织得到了细化。

图4 氮化层的硬度分布图

钛合金激光表面氮化层硬度呈梯度渐变的特点是由激光气体氮化及其凝固过程所决定的。表面熔池金属液凝固时,凝固界面是从熔池底部逐渐向熔池表面方向推进的,越接近熔池表面的金属液,与氮气的作用时间越长,溶入金属液的氮原子的量、熔池中生成的TiN的量就越多,因而快速凝固后,组织中TiN的体积分数越高。这通过氮化层的SEM形貌图中枝晶的数量、尺寸、分布特点等可清楚地反映,即愈接近自由表面,组织中TiN所占体积分数愈高,由于氮化层显微组织的梯度渐变特征,决定了其显微硬度从熔池底部向自由表面方向梯度也渐变增加。

3 结论

(1)采用开放环境下自主研制的激光气体专用装置,获得了无气孔、组织细小致密、表面成形良好的氮化层。氮化表面层和中间层为发达的树枝晶,过渡层为“X”形或棒状的氮钛化物。

(2)氮化表层枝晶上N元素的质量分数为10.93%,而枝晶间无氮元素分布,同时Al元素在枝晶上的含量较枝晶间大大降低,这是Al元素选择气化的结果,推进了氮化的进程。

(3)氮化表层由高硬度的TiN枝晶和分布于枝晶间的Ti组成。氮化层的深度为840 μm,随着深度的增加,TiN的体积分数随之降低,氮化层的显微硬度范围在0.3670~0.3790 HV,约为基体的2.3倍。

[1] 孙荣禄,郭立新,董尚利,等.钛及钛合金表面耐磨热处理[J].宇航材料工艺,1999(5):15-19.

[2] Akhtar F,Lian Y D,Islam S H,et al.A new kind of age hardenable martensitic stainless steel with high strebgth and toughness[J].Ironmaking Steelmaking,2007,34(4):285.

[3] 孙才,孙红亮,黄泽文,等.钛合金表面抗氧化改性技术的研究进展[J].材料导报,2011,25(17):507-509.

[4] 王珊.激光气体氮化参量对TA2钛合金表面形态和硬度的影响[J].航天制造技术,2006(2):23-26.

[5] Selamat M S,Baker T N,Watson L M.Study of the surface layer formed by the laser processing of Ti-6AI-4V alloy in a dilute nitrogen environment[J].Journal of Materials Processing Technology,2001,113:509-515.

[6] Xue L,Islam M,Koul A K,et al.Laser gas nitriding of Ti-6AI-4V Part1:Optimization oftheprocess[J].advanced performance materials,1997,4:25-47.

[7] Xin H,Hu C,Baker T N.Microstructural assessment of laser nitride Ti-6AI-4V alloy[J].Journal of Materials Science,2000,35:3373-3382.

[8] 陈红兵,罗启泉.钛合金的激光气体氮化研究[J].激光杂志,1997,18(3):32-36.

[9] 崔振铎,杨贤金,朱胜利,等.金属钛激光气体氮化层组织及表面特征[J].材料工程,2004(4):3-10.