第十三届中国国际机床展览会特种加工机床评述

CIMT 2013特种加工机床评述专家组

第十三届中国国际机床展览会(CIMT 2013)于2013年4月22日至27日在北京举办,本届展会的展出面积达12.6万平方米,创历届规模之最;参展商为1500余家,来自28个国家和地区,其中境内参展商800多家,境外参展商700多家;6天的展期共迎来了28.4万人次的观众。

特种加工机床国内外参展商共55家,其中国内35家,国外20家,共展出机床112台。其中国内参展机床75台,包括:数控电火花成形机床12台、单向走丝电火花线切割机床7台、往复走丝电火花线切割机床24台、电火花微小孔加工机床4台、激光切割机床19台、水切割机床4台及电加工专用机床5台;国外参展机床37台,包括:数控电火花成形机床5台、电火花小孔加工机床1台、单向走丝电火花线切割机床12台、激光加工机床11台、快速成形机床4台、等离子切割机1台、水切割机床3台。可以看出,特种加工机床参展的主题仍是各类电加工机床和激光加工机床。

1 数控电火花成形机床

1.1 面向航空航天市场是国内外参展数控电火花成形机床的新亮点

从本届展会上看,航空航天发动机加工制造需求受到业内人士的重点关注。航空航天发动机的制造特点主要有二个方面:一是难加工材料,如钛合金、钛铝合金、高温合金、碳化硅基复合材料等;二是难加工结构件,如复杂曲面结构(叶轮、叶片等)、弱刚性结构(如叶片、细长轴等)、低刚性工艺系统结构件(如小孔、深孔、窄槽等)、复杂整体结构件(如机匣、整体叶盘等)。因此,在航空航天领域目前要重点解决的加工技术难点较多,成为电火花加工(包括电火花成形加工)需进一步开发的重要市场。

本届展会上展出的加工涡轮叶片的国内外数控电火花成形机床不少,还有在空心透平叶片上打冷却孔的专用机床,同时也展出了加工的涡轮叶片样品。据介绍,过去此类零件禁止采用电火花加工,因为有变质层及微观裂纹。但随着技术进步,通过严格控制集中放电,加工后采用平动精修,使变质层变得很薄,再经后续抛光后完全可以满足要求。

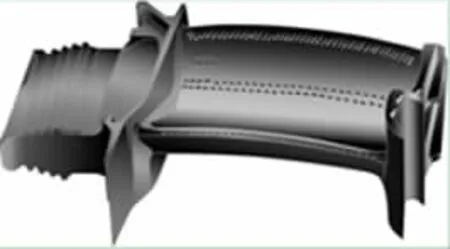

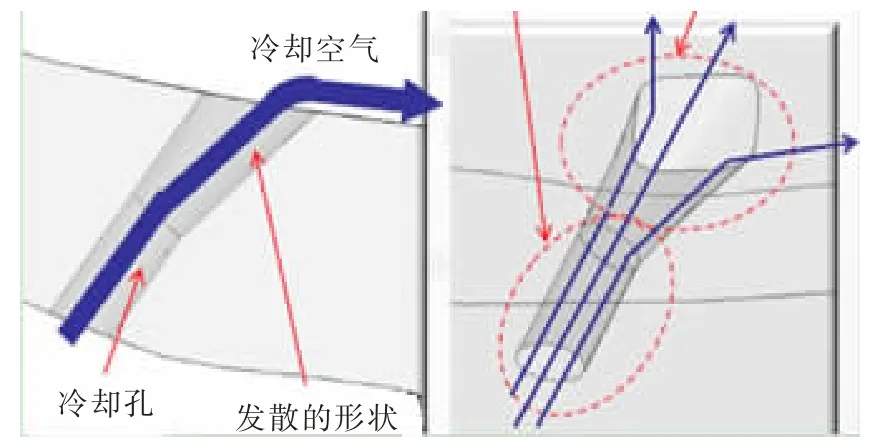

瑞士阿奇夏米尔公司推出了叶轮加工整体解决方案,展出了FO350SP电火花成形机床(图1),并现场演示了叶轮加工过程。日本牧野公司展出了用于涡轮叶片加工的EDBV3高精度五轴数控电火花机床(图2),该机床具有“贯通感知功能”,在贯通1 mm内自动停止,具有管状电极回转跳动抑制装置,减少了管状电极旋转带来的跳动误差,使电极较长时加工变得稳定、电极变短后自动避让。例如,用EDBV3机床加工喷气式发动机涡轮叶片 (图3)上的扩散口,扩散口的形状如图4所示,材料为Inconel718镍基合金,其加工方法:采用直径0.45 mm的黄铜管状电极,水压7 MPa,在叶片光滑的叶缘上斜角进入,先用数控电火花铣削工艺加工出1 mm深的扩散口(俗称簸箕口),用时24 s,随后仅用6 s贯穿4 mm壁厚,而且“贯通感知功能”确保不会触碰中空叶片的对壁,达到零件加工质量的可靠性和高效率。西班牙欧纳公司也展出了用于航空领域中前缘、后缘、密封槽关键件加工的机床。

图1 FO350SP电火花成形机床

图2 EDBV3电火花成形机床

图3 喷气式发动机涡轮叶片

图4 簸箕口的形状

国内参展的高档数控电火花成形机床,同样体现了为航空航天工业服务的特点。

北京迪蒙卡特机电设备有限公司展出了CTM450-ABC六轴数控电火花成形机床(图5)。该机床是为了满足各种复杂空间曲面的零件加工而研制的,具有多轴联动及在线检测功能,可实现空间任意角度的点位、沟槽及复杂曲线组成的空间位置加工,适用于航空航天工业中有关零部件加工以及稀土、陶瓷材料等机械难以加工的零件加工。

图5 CTM450-ABC六轴数控电火花成形机床

北京安德建奇数字设备有限公司展出了AF1300四轴全功能数控电火花成形机床(图6),X、Y、Z、C四轴8个方向都可以伺服加工,配备四工位电极自动交换装置,设有安全防护装置。具有坐标旋转功能,配合C轴旋转功能可以实现任意方向圆形和方形平动,实现空间扩孔加工,同时有球形和三维平动功能。脉冲电源工艺参数完备,可提供铜、石墨加工钢及高温合金,铜加工硬质合金及铝,石墨加工钛合金等工艺参数。

图6 AF1300四轴数控电火花成形机床

北京迪蒙数控技术有限责任公司首次展出了带四工位电极自动交换装置的AA50四轴联动精密数控电火花成形机床(图7),同时带来了为航天加工的钛合金材质的双极带冠整体式涡轮盘样件(图8)和直径40 mm镜面加工样件,表面粗糙度Ra≤0.1 μm,并实现了批量的稳定加工。该数控系统采用自主研发的DMNC数控系统,电源搭载智能专家库,自动生成加工代码,用户可以按具体要求自己修改优化加工参数,脉冲电源配置0.1 A微细加工回路与大面积低损耗回路,全部加工条件可在线直接修改菜单。

图7 AA50四轴联动数控电火花成形机床

图8 双极带冠整体式涡轮盘样件

1.2 电火花成形加工表面质量的新概念——Rsm

电火花成形加工的优势是可实现精密复杂型腔加工,并能达到少抛光或不抛光的目标,所以高质量的表面是前提。但目前对型腔模还有二项重要要求:一是易脱模、少粘接;二是要获得塑压件外观的时尚纹理,使外观变得时尚美艳。这就涉及到表面粗糙度以外的表面纹理结构新概念的研究。现在用高速铣或激光加工都可以得到各具特色的树皮纹、皮革纹、拉丝纹等,但在IC塑封模具上所要求的表面纹理,目前只有电火花成形加工能解决。本届展会上瑞士阿奇夏米尔公司、日本牧野公司推出了专用的IC模具电火花成形加工工艺,解决了采用绿色环保塑封材料后造成的大量粘接、严重影响注塑效率和模具寿命的大问题,也使塑压件外观变得时尚美观。

瑞士阿奇夏米尔公司、日本牧野公司对表面质量进行了进一步的研究,认为仅靠Ra指标不足以体现表面质量的全部特征和用户对塑压件的外观要求,于是引入了一个Rsm新概念,Rsm为“粗糙度的波峰与波谷宽度的算术平均值”(Rsm is the arithmetic mean value of the wiaths of the profile elements of the roughness profile,where a profile element is a peak and valley in the roughness profile)。Rsm的大小决定了表面的反光效果,Rsm越大,说明峰谷密度低,反光效果越好,表面越亮,在光线照射下犹如点点繁星,时尚美观,而且脱模阻力小;Rsm小,说明峰谷密度高,则反光差,表面发乌,但容易抛光。也就是说,在Ra相同的条件下,Rsm的大小表明了表面粗糙度的波峰与波谷的起伏密度,Rsm大则密度低,Rsm小则密度高。而Rsm大的型面,不但IC模具上需要,对那些品牌手机模具也很受欢迎。图9给出了Ra相同,Rsm不同引起的反光效果不同的情况。

图9 Ra相同,Rsm不同引起的反光效果不同

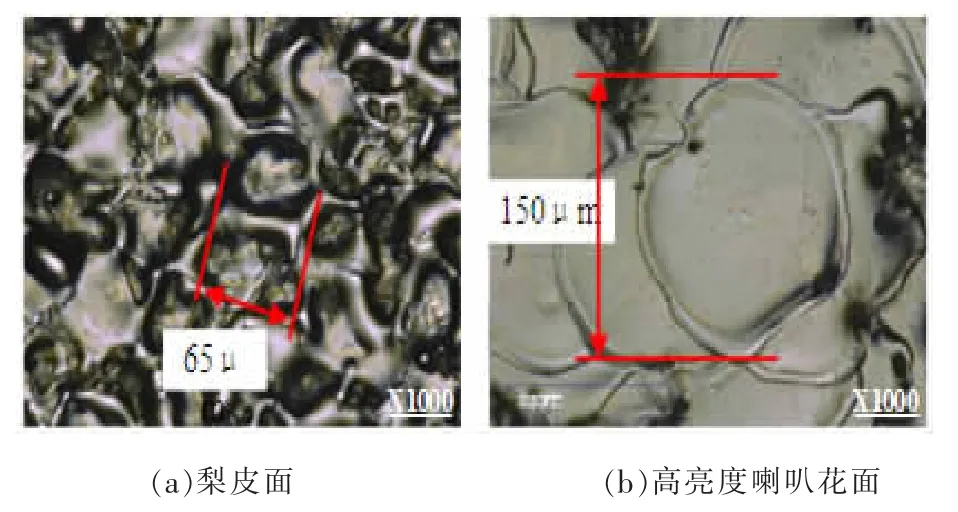

为了满足市场对产品个性化的需求,Rsm值应有不同的需求,如有时需要反暗光的梨皮面,有时需要Rsm值较大的、高亮度的喇叭花面。日本牧野公司加工的梨皮面如图 10a(Ra1.7 μm、Rsm76 μm)所示,加工的高亮度喇叭花面如图10b(Ra1.6μm、Rsm158μm)所示;瑞士阿奇夏米尔公司加工的两种纹理表面形貌如图 11a(Ra2.44 μm、Rsm133 μm)和图 11b(Ra2.56 μm、Rsm159 μm)所示。

图10 梨皮面与高亮度喇叭花面表面形貌对比照片

图11 两种纹理表面形貌对比照片

现在的问题是如何控制Rsm值,而且达到一定的控制精度,这确实给电火花成形加工提出了新的挑战,也是电火花成形加工工艺新的发展方向。

大的Rsm值曾在混粉加工中见过,在1000倍的显微镜下放电坑呈现似一朵朵喇叭花的样子,十分好看。但混粉加工一直没有得到普通应用,主要原因是混粉工作液不好处理,涉及到重要的环保问题,混粉加工也不适宜于精密轮廓的模具加工,而且混粉在间隙中的浓度也不好控制。但混粉加工给Rsm值的研究带来重要的启示作用,即如何利用放电自身产生的蚀除物,并如何控制间隙中蚀除物的浓度,以达到没有混粉、但可达到与混粉加工同样的Rsm值。可以推测,从加工工艺上说是充分利用了抬刀技术,在设定的微抬刀期间,将放电产生的蚀除物在间隙中不断均匀分布,而微抬刀的周期控制了蚀除物浓度,如浓度达到可控的范围,不会形成集中放电,放电点转移也比容易,加工就会稳定,也能获得较大的Rsm值。当然抬刀还需要高抬刀和微抬刀的有机结合。这种加工工艺还会使工件和电极表面附着一层有益薄膜。当然这涉及电源参数、抬刀参数、间隙蚀除物浓度控制等系统加工技术,要追求大的Rsm值,并达到能控制Rsm值的目的,还需要下一番功夫,要作更多的试验研究工作。

1.3 石墨电极的零损耗技术

目前石墨电极在电火花成形加工中的应用越来越多,其主要原因是:

(1)石墨电极的制造过程具有以下优势:① 可以高速干式铣削,切削力低,没有毛刺;② 没有内应力;③比制造铜电极的速度快5倍。

(2)在电火花成形加工过程中,其材料去除率比铜电极高40%以上,加工过程稳定;成本比铜电极低20%~30%(中等颗粒的石墨材料),热稳定性好,比铜轻(铜密度8.9;石墨密度1.88),这在大电极加工时显得很重要。

(3)石墨电极还具有突出的电极低损耗特性:①石墨不会熔化,但在3470℃时气化,而铜在1083℃时熔化;②石墨电极的损耗是由颗粒从粘接剂上分离,是焦油和沥青材料,同样条件下,损耗比铜电极小。

根据石墨电极的低损耗特性,进行了进一步的试验研究,发现石墨电极在3100℉(1700℃)时,表面会产生一层热解石墨层,该层的密度是标准石墨密度的2.2倍,这一层被发现后,曾称为“增压石墨层”,这对石墨电极的“零损耗”起到关键的作用。

当含碳元素的钢工件在加工时产生的蚀除物和工作液在高温下产生的分解物(含碳)在“极性效应”的作用下移向电极表面,在石墨电极表面形成“增压石墨层”,因此,放电产生的电极损耗发生在“增压石墨层”,而不是电极本身,从而使石墨电极本身变为“零损耗”。这一加工技术的关键是如何有效控制“增压石墨层”的厚度,使其与电极损耗之间形成平衡,从而达到“零损耗”的目的,这也是一项综合性的试验研究工作。

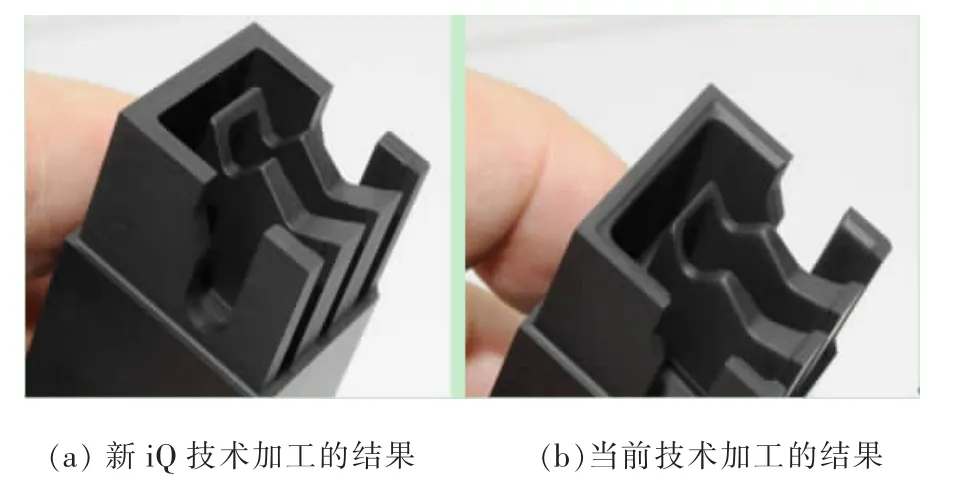

瑞士阿奇夏米尔公司为采用石墨电极研制的新的iQ零损耗模块加工的结果,与当前加工技术的石墨电极损耗比较如图12所示。

1.4 节能技术的进步

电火花成形机床的无限流电阻脉冲电源,国内一直没有很好地开发生产。本届展会上,北京机床所精密机电有限公司展出了AUTOFORM 402三轴联动数控电火花成形机床,采用了无限流电阻技术,减少了电柜的能耗和发热量。但国内无限流电阻脉冲电源的机床能稳定生产使用,还需下一番功夫,这也是我国电火花成形机床发展的重点之一。

图12 电极损耗加工结果对比照片

本届展会上,国外知名品牌的数控电火花成形机床都采用了无电阻脉冲电源,使电柜的体积大为减小,电能利用率从过去的30%提高到70%~80%,发热量减小,大多采用间接风冷,电柜为全封闭,这种结构对机床在高温、潮湿地区和粉尘车间能起到有效防护作用,使机床在不同的环境下都能长期安全运行。而且这种封闭结构对不久要贯彻执行的《电火花加工机床 安全防护技术要求》国际标准也有重要意义。

2 电火花线切割机床

2.1 单向走丝电火花线切割机床

单向走丝电火花线切割机床参展数量由上届展会的16台增加到19台,其中国外品牌有12台,国内品牌7台。从本届展会的单向走丝电火花线切割机床数量多于电火花成形机来看,说明电加工机床生产企业更加重视单向走丝线切割机床的研发与推广,也说明单向走丝线切割机床的市场需求量在进一步扩大。特别是国内品牌由上届展会的3台增加到本届展会的7台,也说明国内单向走丝线切割技术在这两年内取得了长足进步。参加展会的数控单向走丝线切割机床技术水平有以下特点:

(1)日本和欧洲的著名电加工机床生产厂商(如日本沙迪克公司、日本牧野公司、日本三菱电机公司、瑞士阿奇夏米尔公司)都已经完成高、中价位和技术水平不同档次的数控单向走丝线切割机床产品布局,使其产品能满足不同层次客户的需求。目前,在中国销售数量较大的公司有日本沙迪克公司、瑞士阿奇夏米尔公司、日本三菱电机公司及我国台湾地区的电加工机床生产厂商。

(2)各生产厂商不再片面强调最高效率、最佳表面粗糙度等实验室水平的宣传,而是强化如何更好地满足用户“切一修一”或“切一修二”的综合加工效率、零件加工精度和加工表面粗糙度等实用性能指标方面的推介。如日本牧野公司U32J机床通过高能量应用技术,实现上下喷水嘴与工件表面分离状态,实用的加工效率达到120 mm2/min;日本沙迪克公司参展的SL系列机床(图13),切割150 mm高度零件,一次切割能够做到上中下尺寸精度±2 μm,表面粗糙度 Rz1.6 μm。

图13 SL400G电火花线切割机床

(3)国外参展的数控单向走丝线切割机床性能与上届展会相比,差别不大。展出机床的最佳表面粗糙度从Ra0.6 μm到Ra0.05 μm,最大切割效率从200 mm2/min到500 mm2/min,产品销售价格从30多万元/台到300多万元/台,各层次技术性能指标的单向走丝线切割机床都有展出。

(4)瑞士阿奇夏米尔公司仍然引领单向走丝线切割机床的先进技术水平,其CUT2000高精度单向走丝线切割机床第三代双丝自动切换系统,使用的电极丝直径0.03~0.30 mm,独特设计的开放式导嘴,一套导嘴就能安装任何直径的电极丝,极大方便了用户使用,并能够保证直径0.03 mm的电极丝成功穿丝。IPG智能放电电源,可实现最佳加工表面粗糙度Ra<0.05 μm的高表面质量,满足微细加工和高表面质量零件的加工要求。同样,日本沙迪克公司的AP250L和日本牧野公司的UPV-3油工作液高精度单向走丝线切割机床,其坐标定位精度达到±1 μm,最佳表面粗糙度 Rz0.2 μm,适合高精度细小模具加工使用。

(5)为了控制生产成本,节约能源已成为很多用户考虑的问题。为此,国外生产厂商在机床的节能和生态保护方面做了很多工作。如瑞士阿奇夏米尔公司CUT200机床的Econnwatt电力使用管理模块,当机床加工完成或中断时,机床电源损耗会降低到最小;日本三菱电机公司的WARK UP模式是合理安排工作时间段的新节能控制模式,大幅削减了电力消耗;西班牙ONA公司AF系列单向走丝线切割机床使用100%免维护生态环保过滤器,精细矿物作过滤,不用更换。

(6)随着云端控制技术的不断发展,国外企业已将部分成熟的云端控制技术引入到单向走丝线切割机床上,可以实现机床远程诊断、远程控制、远程加工信息传送功能等;3D图形的直接导入与处理,使得变高度零件加工更顺畅,减少加工中的断丝,减轻变截面加工条纹的产生。

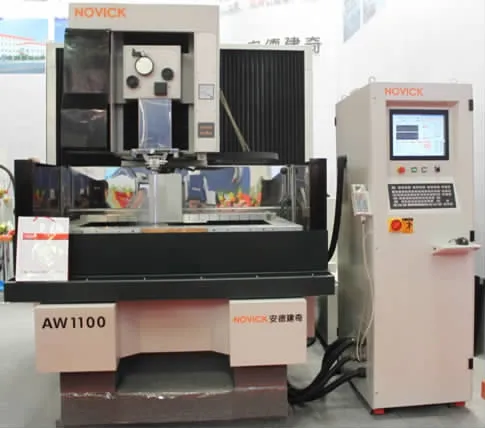

(7)单向走丝线切割机床的应用也在向一些细分市场和大型模具加工方向转移,如日本发那克公司的展机α-C400iA,安装了英国Renishaw测头和德国高精度分度轴,实现棍状刀具的自动找正、自动加工,特别是硬质合金及人造金刚石刀具的切割,替代传统机械磨削的方式,降低了加工成本,提高了刀具精度。北京安德建奇数字设备有限公司展出了一台AW1100大型单向走丝线切割机床 (图14),X、Y、Z 轴行程为 1100 mm×700 mm×350 mm,最佳加工表面粗糙度Ra<0.4 μm,最大切割效率250 mm2/min,满足了大型汽车模具的高精度加工。

图14 AW1100大型单向走丝线切割机床

(8)国内单向走丝线切割机床的主要研发和生产厂家有苏州电加工机床研究所有限公司、苏州三光科技股份有限公司、北京安德建奇数字设备有限公司。通过国家科技重大专项和“863计划”的实施,国内在单向走丝线切割加工技术上也取得了很大进步。三家公司的单向走丝电火花线切割机床都完成了项目技术指标的要求,加工精度达±2 μm、最佳加工表面粗糙度为Ra<0.2 μm,最高加工效率达到350 mm2/min。部分企业已经掌握了自动穿丝系统技术,并逐步形成具有自身技术特点的自动穿丝系统,提升了国内品牌数控单向走丝线切割机床的自动化技术水平。国内单向走丝线切割机床综合技术水平已达到国外著名电加工厂家中档技术水平,但与国外先进技术水平相比还有较大的差距。

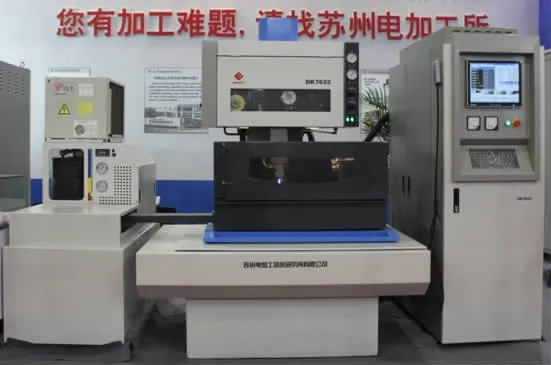

苏州电加工机床研究所有限公司展出的浸液式单向走丝电火花线切割机床(图15),采用直线伺服电机作为X-Y轴驱动,可避免传统旋转式电机-丝杠-螺母传动链所带来的迟滞,响应速度和定位精度大大提高,可配置高精度数控转盘 (直驱电机),实现了A轴与直线轴的联动控制,可实现诸如端面凸轮等特殊零件的加工。此外,对微细丝线切割技术的研究也有新的突破,已可实现最细电极丝直径0.05 mm的微细加工。

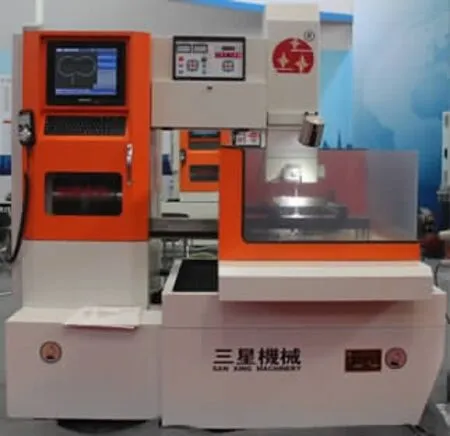

苏州三光科技股份有限公司展出的LA系列数控高精度单向走丝线切割机床(图16),外观全部改进,给人耳目一新的感觉。加工零件精度达±2 μm,最佳加工表面粗糙度Ra<0.2 μm,最高加工效率达350 mm2/min的先进水平。

图15 浸液式单向走丝电火花线切割机床

图16 LA系列数控高精度单向走丝线切割机床

北京安德建奇数字设备有限公司参展的AW310T带自动穿丝系统的高精度单向走丝线切割机床,配有坐标运动轴全闭环控制系统,除了达到加工零件精度±2 μm、最佳加工表面粗糙度Ra<0.2 μm的性能指标外,还可以选配第六数控轴,并可实现第六数控A轴和X、Y、U、V轴的从动功能,满足零件复杂轨迹加工需要,机床配置高速无电解电源,实现从粗加工到精加工的无电解加工。

2.2 往复走丝电火花线切割机床

国内往复走丝线切割机床总体格局没有大的改变,线切割机床主要生产厂商的产品依旧十分抢眼,机床的外观、色彩都很协调,一些中小企业的机床外观布局略显凌乱,缺乏简洁美感。机床外观风格多样化,多家公司的机床外观变成了圆角过渡,如江苏冬庆数控机床有限公司、上海特略精密数控机床有限公司等;也有些厂家维持了原来的棱角过渡,体现稳重厚实的感觉,如北京阿奇夏米尔工业电子有限公司、苏州三光科技股份有限公司等。

江苏三星机械制造有限公司的往复走丝线切割机床很有特点,机床整体结构为一体机。机床最突出的一个特点是在同一丝筒上分3个工作区域:粗加工区、半精加工区、精加工区。进行多次切割加工时,分别使用不同区域的电极丝进行切割,即用同一根丝的不同部位进行不同精度要求加工,减少粗加工丝的损耗对精加工的影响。丝筒独特的排丝机构专利技术又有新的改进,一改传统的丝筒排丝方式,采取贮丝筒不移动,由排丝架移动排丝的方式。从样本所列的加工指标上看,加工精度、表面粗糙度、加工效率和其他主流产品的加工指标没有太大的差异。从实用角度分析,此项创新技术在使用上有多少优越性还有待验证。图17为江苏三星公司参展的DK7750CB电火花线切割机床。

图17 DK7750CB电火花线切割机床

图18 DK-7732-ZG中速走丝电火花线切割机床

江苏冬庆数控机床有限公司展出的DK-7732-ZG.全伺服数控中速走丝电火花线切割机床 (图18),从外观看非常出众,机床外形圆角过渡,色彩搭配协调;在机床整体结构方面,电柜与主机分开,机床布局简洁明快,表面没有过多的控制开关,控制集成度高;Z轴电动升降;自动集中润滑,推拉式丝筒盖防护罩;双向自动恒张力装置,无噪音抽屉式滑轨防护罩;液槽整体防护罩壳。加工技术指标为:表面粗糙度 Ra1.2~1.4 μm(切一修二),最大切割效率≥140 mm2/min。机床做工较细致,主机上的门扶手、工作液槽泄放加工液的铜接头、机床表面的警示标志等,都能显示出做工细致和讲究。

杭州华方数控机床有限公司的HF320D提出8 A连续切割,表明大电流切割不断丝的优势。其他公司虽然没有特别突出的性能指标,但机床品牌和外观依然给人稳定踏实的感觉。如苏州三光科技股份有限公司、北京阿奇夏米尔工业电子有限公司、北京安德建奇数字设备有限公司及苏州宝玛数控设备有限公司等。

从线切割机床整体加工性能上讲,除个别厂家的加工性能比较突出,大多数厂家加工精度在10 μm左右,最大加工效率为140~200 mm2/min,最佳加工表面粗糙度在Ra0.8~1.2 μm。这种加工性能指标说明技术上已经发展到一个相对稳定的阶段,受外在因素限制,短期很难有较大突破。机床从加工性能为主的竞争转变为机床性能可靠、操作简单、维修方便的竞争,即机床综合实力的竞争。

影响中走丝线切割机床精度的主要环节在运丝系统。在本届展会上可以看到,现在大多数机床的主导轮均采用宝石材料的双支撑结构,只有北京阿奇夏米尔公司与北京安德建奇公司等少数公司采用宝石材料单支撑导轮。宝石材料比较耐磨,可以起到较好的绝缘作用,双支撑导轮结构比较稳定,这些可能是市场发展的一个趋势。现在机床用于稳丝的结构主要有圆孔导丝嘴结构、开槽式导丝嘴结构、丝自动张紧结构,其中开槽式导丝嘴结构在穿丝的方便性和丝的稳定性方面综合来看是比较好的。

3 专用数控电加工机床

随着聚晶金刚石(PCD)、立方氮化硼(PCBN)刀具市场从简单的车刀、直刃铣刀、铰刀向高精度、复杂刃口方向的快速发展,以及这种超硬材料机械磨削的难点,电火花加工必将是超硬刀具的常用加工手段之一,电火花加工技术必将获得更广泛的应用。本届展会有多家制造商展出了适用于PCD多齿片形刀具、螺旋线多齿柱形刀具、复杂形状刃口刀具、木工刀具以及精密复杂超硬刀具的电火花刀具磨削机床。

北京凝华科技有限公司展出了MD25H电火花刀具磨削机床(图19),北京迪蒙特佳工模具技术有限公司展出了BDM-903精密数控电火花超硬刀具磨床(图 20)。

图19 MD25H电火花刀具磨削机床

图20 BDM-903数控电火花超硬刀具磨床

MD25H型刀具磨削机床使用简单可靠的单片机系统,采用多模块协作的先进结构,实现低成本、高性能设计,为客户提供高性价比的刀具电火花磨削;该机床可依据用户不同的加工要求,提供各种智能加工模式,广泛用于传统方法难以加工的超硬、脆性等特殊材料和复杂形状的刀具的加工。

BDM-903型超硬刀具磨床配备7个传动轴,可实现三轴数控三轴联动功能,满足多刃超硬刀具电火花加工的各项要求;变频调速主轴,配以X、Y数控轴及车刀架,可完成直径50~200 mm盘状紫铜(或石墨)电极的在线车削;专用CNC数控系统,内含放电参数专家数据库,并提供程序、手动等多种加工方式,方便用户使用,保证高效稳定的放电加工过程;专用脉冲电源内置超精加工回路,可实现表面粗糙度 Ra≤0.2μm的 PCD、PCBN刀具的刃磨;全封闭式结构,排烟装置,多级绝缘,多层防护,保证磨床长久使用。

德国斯来福临集团展出了Helitronic Power Diamond电火花磨削和机械磨削复合加工机床 (图21),用于加工硬质合金、PCD和PCBN等超硬材料的刀具。机床具有双端磨轴(图22),一端可安装3片电极轮,另一端安装砂轮,相当于具有多个工位的电火花磨削和机械磨削功能,使几何形状更复杂的刀具加工简单化;机床具有在线测量功能,能自动测量刀具在运动和补偿缺失时最重要的5个参数:直径、锥度、槽深、槽角度、螺旋角或螺旋导程。

图21 电火花和磨削加工二合一机床

图22 双端磨轴

苏州电加工机床研究所有限公司展出了一台DJK 6032电化学去毛刺机床,机床的主机部分采用了全防腐钢板焊接结构,工作区域为全不锈钢制成,主轴部件同样采用防腐结构,用气动驱动,工作液系统由优质不锈钢制造,工作液泵为丹麦格兰富不锈钢泵。机床具有短路检测、过电流保护等功能,能进行手动和自动循环操作,去毛刺加工的最小圆角为R0.1 mm,表面粗糙度Ra0.2~0.4 μm。可广泛用于不同金属材质的泵、阀、缸体、齿轮、连杆等零件交叉孔或棱边的去毛刺加工。

4 激光加工机床

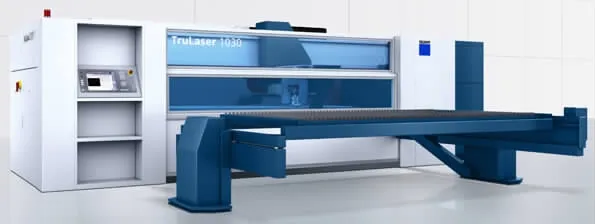

在激光设备展示方面,世界上著名的激光设备制造商德国通快(Trumpf)、瑞士百超(Bystronic)、美国PRC激光公司以及国内大族激光、奔腾楚天等20余家激光企业参加了展览。从数量看,与上届展会基本持平,但展示内容上有所不同。如德国通快公司第一次展出了光网技术,该技术早在五、六年前就被提出了,它是将高能激光利用光纤网络传输到各个工位;就像使用电力一样,在工位上插上开关就能使用。在本届展会上,德国通快公司展示了该技术的应用,它用一台4000 WDisk激光器产生激光,通过地下光缆,将激光分别传输到3个不同的工位进行切割、焊接和表面处理,系统根据每个工位的需求进行自动切换和能量的调度,为充分利用现有的激光设备提供了一个新的解决方案。图23是通快(中国)有限公司展出的TruLaser 1030光纤激光切割机床。

图23 TruLaser 1030光纤激光切割机床

德国耶拿(Jenoptik)首次展示了一款三维激光切割系统,从外观看,与传统的光纤激光+机器手没有区别,仔细看才发现,该系统外围没有光纤缠绕在机器手臂上,他们使用的机器手臂为空心结构,在每个手臂的关节处都安装了反射镜,光纤激光就是靠这些反射镜传输到激光头的。这种结构最大的好处就是避免了光纤激光进行三维加工时,光纤反复被缠绕损坏光纤。

本届展会上,还出现不少激光生产企业的新面孔。如瑞士阿奇夏米尔公司,该公司是一家生产高档电火花加工设备的著名企业,在电火花加工领域享有崇高的声誉。在本届展会上,首次展出了公司最新开发的激光三维雕刻设备。据介绍,2009年公司开始进行激光设备的研发,本次展示的是公司新开发的适用于五轴应用的可编程摆动激光头,利用该技术能制造出具有纹理图案、雕刻、微细结构、标志和标记的从2D到3D的复杂几何形状。另一家切割行业的领导者——德国梅塞尔公司,也展出了激光切割设备,虽然配备的是IPG公司的光纤激光器,但他们的激光切割机基于Microsoft.net技术,真正做到了“一键式”操作,从焦点到切割参数,都能在“一键”下完成。这些产品虽然价格昂贵,但由于能满足用户的需求,因此在国内外很受欢迎。图24是梅塞尔切割焊接 (中国)有限公司展出的FiberBlade 3015光纤激光切割机床。

图24 FiberBlade 3015光纤激光切割机床

反观国内激光设备制造企业,展出的大幅面激光切割机主流基本上都是采用IPG公司的高功率光纤激光器,或采用德国Rofin公司的大功率CO2激光器,配备交换工作台。三维激光加工设备还是光纤激光器+机器手。总体来说,产品的附加值不高,仍停留在价格战阶段。从侧面反映出企业只有不断创新,掌握自己的核心技术,才能在市场中不断发展壮大。

总之,本届展览会展出的激光加工机床呈现以下特点:

(1)CO2激光加工机床仍然以老面孔为主,如德国通快公司、瑞士百超公司、美国PRC公司等。但老牌公司也都新推出了基于1.064 nm波长的光纤激光或光纤耦合输出的激光加工系统,以提高加工设备的柔性。

(2)国内新出现的激光加工制造企业主要以光纤激光切割机为主。反映出光纤激光在切割市场中的地位越来越重要,而大功率光纤激光器基本被IPG公司垄断。面对庞大的用户群,今年IPG光纤激光公司首次参加了本届展会,展示了新型的千瓦级光纤激光器,以更好地为客户提供全面解决方案。

(3)尽管本届展会上半导体激光的应用设备还不多见,但通过今年3月在上海举办的光博会,专家预测半导体激光加工将是未来的发展方向。半导体激光又称LD(laser diode),是以半导体材料为工作物质的一类激光器件,它诞生于1962年,除了具有激光器的共同特点外,还具有以下优点:① 体积小,重量轻;② 驱动功率和电流较低;③ 效率高、工作寿命长;④ 可直接电调制;⑤ 易与各种光电子器件实现光电子集成;⑥与半导体制造技术兼容,可大批量生产。正是由于这些特点,半导体激光器自问世以来得到了世界各国的广泛关注与研究,成为世界上发展最快、应用最广泛的一类激光器。然而,目前大功率半导体激光器的光束质量还不够好,主要用于熔覆和激光修复等领域,相信随着光束质量的不断改善,将会在焊接、切割领域占领一席之地。

5 快速成形(3 D打印)机床

目前,快速成形技术被称为3D打印(广义)技术,作为“一项将要改变世界的技术”,已引起全球关注。英国《经济学人》杂志2012年发表文章认为,3D打印技术将“与其他数字化生产模式一起推动实现第三次工业革命”,它正在快速改变我们传统的生产方式和生活方式,作为战略性新兴产业,欧美等发达国家纷纷制定了相关的国家战略。

本届展览会上,快速成形机床的参展商并不多,这是由于制造商和用户并没有普遍把3D打印设备作为机床来看待。我国自从制定快速成形机床标准而走在世界各国前面起,在设备上处于急起直追的态势,也使得国外参展商有所减少。

英国雷尼绍(Renishaw)公司主要从事3D扫描与测量设备的研发,近年来开发了多项快速成形制造技术,包括激光熔化、真空铸造及注塑成形技术。雷尼绍的激光熔化工艺利用激光聚焦能量将金属粉末熔化制成三维实体,主要用于医疗(整形外科)行业和航空航天、高科技工程及电子领域。相关设备包括AM250和AM125。AM250具有真空室抽空系统,内部充有高纯度氩气,用于产生高质量空气环境。特别是在用钛等活性材料制造时,氧气含量必须尽可能低。使用全密闭焊接真空室可以最大程度地降低气体消耗量,而且坚固耐用。该系统也可以在氮气环境中制造非活性材料。它的外部送粉器带有阀联锁装置,可以允许在操作时再向系统中添加材料。它的粉末溢出收集容器位于真空室外侧,具有隔离阀,在系统运行时,能过滤没有使用的材料,通过送粉器将其重新送入系统。它可通过手套式操作箱进行安全更换过滤系统和对粉末进行处理,最大程度地避免用户与材料或辐射物接触。它能够生产高达360 mm的零件。

香港宝力公司多年来一直代理许多外国公司的快速成形机床。本次参展的有美国Stratasys公司的FDM系列设备和以色列Objet公司的Polyjet系列设备等。前者在展会上强调其材料是成系列的,如热塑性塑料包括:ABS-M30(多用途)、ABS-M30i(有生物相容性,通过 ISO-10993 认证)、ABSi(半透明)、ABS-ESD7 (防静电)、PC-ABS (高强度抗冲击)、Polycarbonate(高强度抗拉伸)、PC-ISO(有生物相容性,通过 ISO-10993 认证)、ULTEM9085(高机械强度,通过FST认证)和PPSF(抗高温和耐化学腐蚀)。Objet公司的设备包括:Objet260 Connex、Objet24、Objet30、Objet Eden250 等。

国内许多研究单位将注意力集中于金属快速成形机床的研发。北京航空航天大学开发的类似于激光近净成形制造 (Laser Engineered Net Shaping,LENS)设备,完成了多项航空航天关键部件的制造,获得了国家技术发明一等奖。华中科技大学开发了金属粉末材料快速成形机床,形成了系列产品,可以提供自主研制的系列商品化装备及其成形材料,工作面(长×宽)为:0.32 m×0.32 m、0.4 m×0.4 m、0.5 m×0.5 m、1.0 m×1.0 m、1.2 m×1.2 m、1.4 m×0.7 m、2.2 m×2.2 m。清华大学开发了电子束选区熔化(EBSM)快速成形机床:电子束功率为4 kW,加速电压为0~70 kV,电子束流为0~60 mA,成形零件最大尺寸(长×宽×高)为 200 mm×200 mm×200 mm,电子束斑定位精度为±0.2 mm,成形室工作最低真空度为<1×10-2Pa。由于它属于真空制造,适用的金属材料有钛合金、铝合金、镍基合金、高强钢及其他性能活泼的金属与合金等。

我国现在对快速成形制造(3D打印)非常重视,成立了中国3D打印产业联盟,各地也有3D打印产业联盟或类似组织,力图促使国内的研发力量通过整合、重组、协作等方式,达到资源配置合理化,发挥正能量,国家和各地政府部门进行统筹安排。我国的3D打印将在4个方面有长足发展:一是关键金属零部件制造;二是传统快速成形制造;三是结合个人消费的桌面型原型制造;四是与生命科学的结合。这4个方面各有不同,但若能真正的商业化,将来很可能看到奇迹。