高斯光束传播对激光熔覆覆层的影响

高文焱,赵树森,林学春

(中国科学院半导体研究所全固态光源实验室,北京100083)

激光熔覆是一种先进的表面改性技术,相比传统表面强化技术具有组织细化、稀释率低、变形小等优势[1-2]。近年来,国内外研究机构对激光熔覆工艺进行了大量研究与探索。Partes[3]研究了激光功率、扫描速度及粉末密度分布对熔覆的影响,发现增加扫描速度可提高粉末利用率。Sun Yuwen[4]在Ti6Al4V基体上熔覆了Ti6Al4V涂层,研究了激光功率、扫描速度、送粉率对覆层几何形貌与稀释率的影响,发现送粉率对覆层宽度、高度起主导作用;扫描速度对熔池深度起决定性作用。徐嘉隆[5]在Ni-Sn共晶合金的基材上熔覆Ni-Sn共晶合金粉末,发现随着激光扫描速度的增大,覆层底部共晶组织不断细化,共晶层片间距逐渐减小。栾景飞[6]研究了激光熔覆参数对灰铸铁激光熔覆层裂纹的影响,发现表层裂纹率随着激光扫描速度或激光功率的增加有其最低值。

现有针对激光熔覆工艺的研究主要是对激光功率、扫描速度、送粉率、离焦量等参数进行的分析,大多忽略了高斯光束传播对覆层几何形貌的影响。但高斯光束在传播路径上,其功率密度分布具有显著变化,这对于熔覆质量有着显著影响。为此,本文分析了高斯光束成像问题,研究了高斯光束在光路上的功率密度变化规律,在此基础上对工艺进行创新,采用负离焦光束进行熔覆,获得了稀释率较低,边缘良好冶金结合,无未熔颗粒、缺陷的覆层,为高质量大面积熔覆奠定了基础。

1 实验材料及方法

实验基材选用Q235,样品尺寸为:100 mm×200 mm×10 mm;覆材选用Fe901+5%Cr3C2粉末。实验所用激光器为3 kW的Nd:YAG全固态激光器。熔覆过程使用侧向送粉方式,送粉气流量3 L/min,送粉率8.5 g/min。进行单道激光熔覆工艺试验,工艺参数见表1。

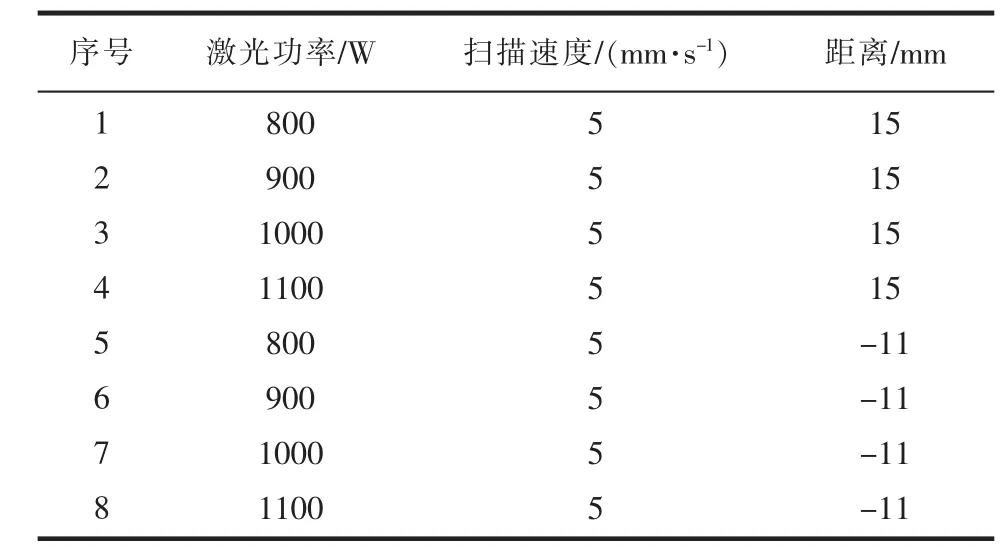

表1 实验参数对照表

激光熔覆后,将获得的熔覆试样沿垂直扫描方向进行线切割,对试样截面进行磨、抛处理,选用酒精+4%硝酸溶液作为侵蚀剂,用光学金相显微镜观察熔覆层几何形貌与微观结构,采用显微硬度计测试涂层硬度分布。

2 实验结果与讨论

2.1 离焦量对覆层几何形貌影响规律

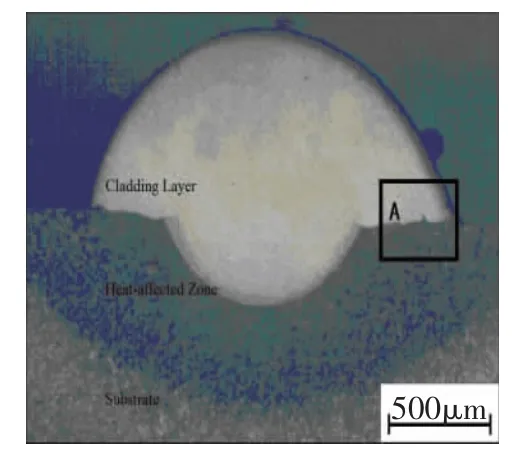

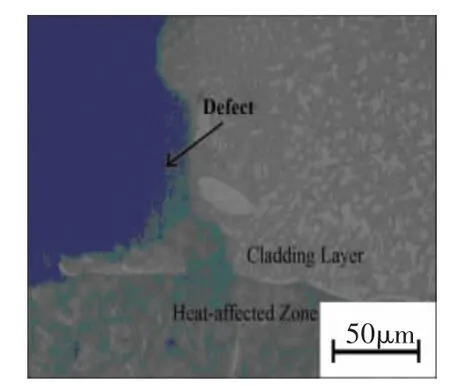

图1是正离焦条件下熔覆层的几何形貌,覆层均类似“蘑菇”形状。覆层上半部过宽,边缘结合质量差,存在孔洞(图2)。在第4组工艺参数条件下获得的覆层边缘甚至出现了缺损(图3、图4)。覆层下半部稀释率较高,近似成半圆形。

图1 3号试样截面光学显微图

图2 图1中A区域局部放大

图3 4号试样截面光学显微图

图4 图3中B区域局部放大

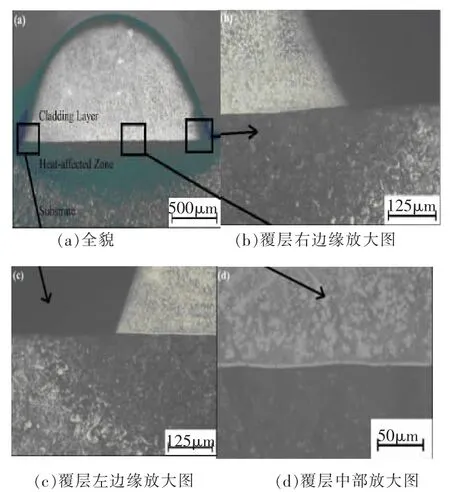

对于负离焦试样,其覆层截面形貌较好,结合处近似为一条直线,稀释率很低,热影响区较小,覆层与基体结合处存在“白亮带”,冶金结合良好[7],见图5。

图5 7号试样截面光学显微图

2.2 高斯光束传输特性分析

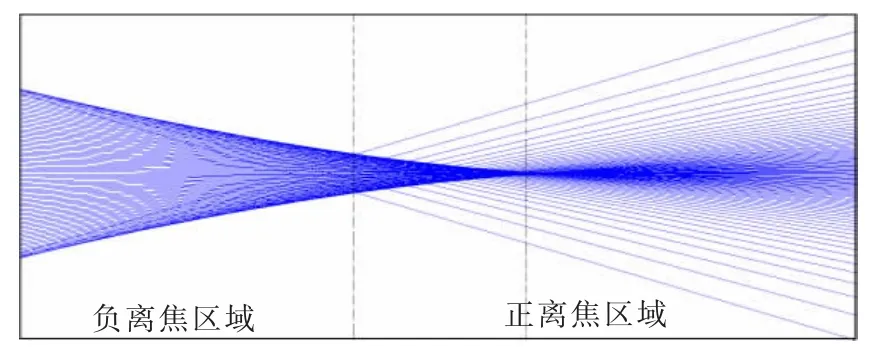

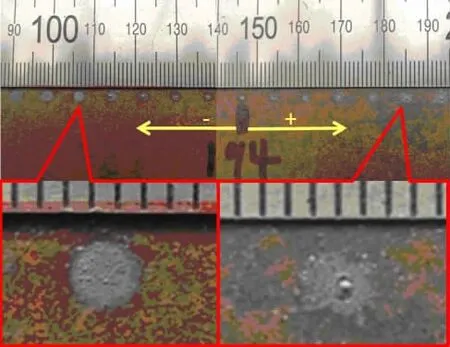

使用ZEMAX对高斯光束聚焦进行光线追迹,同时得到焦点附近的光线分布情况(图6)。通过比较可发现,正、负离焦区域光束截面能量密度分布存在差别。在负离焦情况下,由中央到边缘光线密度逐渐变大,能量密度也随之升高,但整体变化不大(图7a)。在正离焦情况下,中央区域光线密,能量密度高;边缘区域光线稀疏,能量密度低,且两者相差很大(图7b)。在实际操作中,从负离焦20 mm开始到正离焦20 mm结束,期间每隔2 mm进行一次激光打点,打点功率为300 W,打点时间为0.5 s,得到的光斑分布见图8,可看出光束能量密度分布与图7基本吻合。

图6 焦点附近光线分布

图7 负、正离焦区域光束截面点列图

图8 不同离焦量下激光打点所得表面形貌

结合对高斯光束聚焦情况的模拟,对熔覆实验结果进行分析。在正离焦情况下,光斑中央区域能量密度大,使基体熔化较多,稀释率较大,覆层硬度有所降低;光斑边缘区域激光能量密度小,同时又考虑粉末对光束的遮挡,基体熔化量很小,稀释率低,但也使得边缘处结合质量差,有孔洞出现。在负离焦情况下,光斑中央与边缘区域能量密度差别较小,使得在一定送粉率下,覆材能充分熔化,而基体又不存在熔化不均匀的情况,在保证较低稀释率的同时又得到了良好的结合质量,热影响区也较小。

2.3 涂层性能对比

对于该涂层主要考虑其耐磨特性,因此仅考量涂层硬度分布即可。在显微硬度测试过程中,压力为1.96 N,维持时间15 s。

本实验所用覆层材料为Fe901+5%Cr3C2。单一的Fe901粉末进行激光熔覆后,覆层截面显微组织为树枝晶[8]。掺入Cr3C2后,由于其熔点高,在凝固过程中最先析出,成为异质晶核,同时还可阻断树枝晶生长,起到细晶强化的作用(图9)。部分分解的Cr3C2还可提供C原子,产生高硬度碳化物。这些因素的共同作用使覆层硬度显著提高。

图9 Fe901+5%Cr3C2覆层截面显微组织

对3号、7号试样进行显微硬度测试并进行对比,结果见图10。可看出两个试样的覆层显微硬度相差不大,7号试样略高,且热影响区小;3号试样的覆层显微硬度波动大,外表面硬度低。

图10 3号与7号试样覆层显微硬度对比

通过对比可看到正、负离焦对覆层形貌、稀释率、结合情况及覆层硬度的影响,分析原因主要在于正、负离焦情况下光束能量密度分布的差异。

3 结论

(1)高斯光束传播对激光熔覆覆层影响显著。在正离焦情况下,随着离焦量增加,能量密度逐渐减小,可实现覆材照射区域能量密度大,熔化充分;基体表面区域能量密度小,仅薄层熔化的效果,满足覆层对稀释率的要求。然而,这种工艺忽略了光束在垂直传播方向上的能量分布特点,造成覆层中央区域稀释率大,边缘处结合质量无法保证,同时存在未熔颗粒,影响多道搭接质量。采用负离焦这一新工艺方法,可提高光斑边缘区域的能量密度,缩小其与光斑中央区域的能量密度差,获得了稀释率较低,与基体冶金结合良好的涂层,为高质量大面积熔覆奠定了基础,为今后激光熔覆工艺提出了另一方向。

(2)本实验所用覆层材料为 Fe901+5%Cr3C2。由于Cr3C2熔点高,在凝固过程中最先析出,成为异质晶核,同时阻断树枝晶生长,起到细晶强化作用;部分分解的Cr3C2还能向覆层提供C原子,产生高硬度碳化物,使覆层硬度显著提高。

[1] 关振中.激光加工工艺手册[M].北京:中国计量出版社,1998.

[2] 张坚,邱斌,赵龙志.激光熔覆技术研究进展[J].热加工工艺,2011,40(18):116-119.

[3] Partes K,Sepold G.Modulation of power density distribution in time and space for high speed laser cladding[J].Journal of Materials Processing Technology,2008,195(1-3):27-33.

[4] Sun Yuwen,Hao Mingzhong.Statistical analysis and optimization of process parameters in Ti6Al4V laser cladding using Nd:YAG laser[J].Optics and Lasers in Engineering,2012,50:985-995.

[5] 徐嘉隆,林鑫,汪志太,等.激光熔覆Ni-Sn共晶合金的组织演变[J].应用激光,2011,32(1):1-7.

[6] 栾景飞,胡建东,周振丰,等.激光熔覆参数对灰铸铁激光熔覆层裂纹的影响[J].应用激光,2000,20(2):53-60.

[7] Liu Z,Chan K C,Liu L,et al.Bioactive calcium titanate coatings on a Zr-based bulk metallic glass by laser cladding[J].Materials Letters,2012,82:67-70.

[8] 周芳,朱涛,庞驰.铜对铁基合金激光熔覆涂层的影响[J].过程工程学报,2009,9(1):76-80.