混合型铝土矿浮选脱硅试验研究

陈占华,陈湘清,李莎莎,马俊伟

(中国铝业郑州研究院,河南郑州 450041)

随着铝土工业的快速发展,优质铝土矿资源消耗殆尽,中、低品位铝土矿的高效综合利用已迫在眉睫,选矿拜耳法是中、低品位铝土矿生产氧化铝的新工艺技术,经济效益和社会效益显著。随着资源的贫化,选矿拜耳法将对国内、国外氧化铝技术发展产生重大的影响[1,2]。通过多年的研究表明,浮选脱硅是提高我国中低品位一水硬铝石型铝土矿质量的一种行之有效的方法[3,4],目前,一水硬铝石型铝土矿正浮选脱硅工艺技术成熟,已经形成了规模化生产[5]。对三水铝石型铝土矿,一般采用洗矿方法进行脱硅,该法是相对简单的生产工艺;但对难洗的三水铝石型矿石,有人采用重选[6]、选择性磨矿-分级浮选[6,7]、正浮选脱硅[8,9]工艺进行了研究,取得了相对良好的指标。然而,对一水软铝石型及其它混合型铝土矿的选矿脱硅研究报道较少。

本文以俄罗斯一水软铝石、三水铝石、一水硬铝石混合型铝土矿为研究对象,开展详细的工艺试验研究,旨在通过正浮选法达到提高精矿品位的目的,为我国迈出国门扩大可利用的铝土矿资源提供了技术支撑。

1 矿石性质

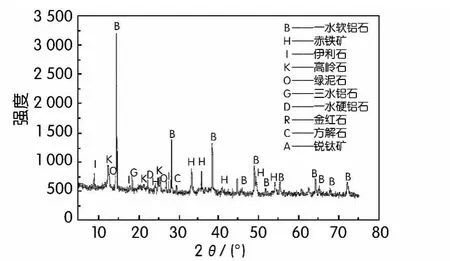

试验矿样取自俄罗斯某铝土矿,采用X荧光光谱分析仪(XRF)进行了主要化学元素分析和X射线衍射仪(XRD)进行了矿物组成分析,化学元素分析结果列于表1,物相分析结果列于表2,X射线衍射图如图1所示。

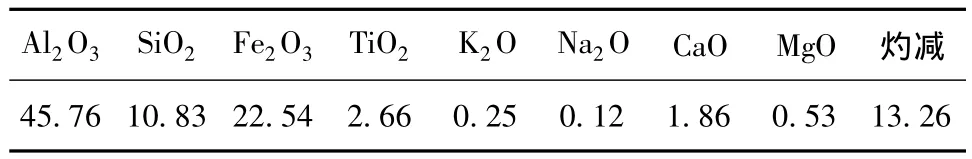

表1 俄罗斯铝土矿化学元素分析 %

图1 俄罗斯铝土矿X射线衍射图

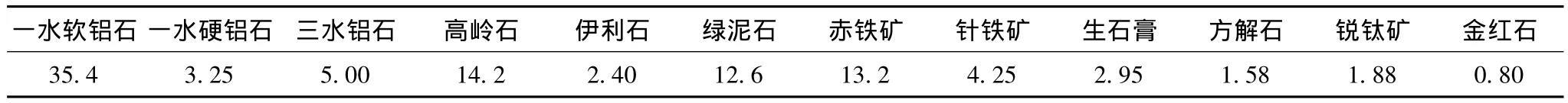

表2 俄罗斯铝土矿物相组成分析 %

由表1可知,矿样铝硅比为4.23,属于低品位铝土矿。由图1、表2可知,俄罗斯铝土矿主要有用矿物为一水软铝石、三水铝石和一水硬铝石,三种铝石含量分别为35.4%、5.0%、3.25%,是一种混合型铝土矿,硅酸盐矿物为高岭石、绿泥石和伊利石,需要通过浮选脱除,并含有赤铁矿、针铁矿、生石膏、方解石等矿物。

2 试验准备

2.1 试验药剂

试验所用碳酸钠、六偏磷酸钠、水玻璃、腐植酸钠、捕收剂等均为工业品,其中捕收剂是中国铝业郑州研究院开发的BKS-1,为黄色透明溶液。

2.2 筛分试验

筛分试验用系列标准筛进行湿筛,分别过滤、烘干、称重、制样、化验。

2.3 浮选试验

浮选试验在XFD-1.5型单槽浮选机中进行,试验产品分别过滤、烘干、称重、制样并分析Al、Si以计算浮选指标。

3 试验结果与讨论

3.1 原矿筛分试验

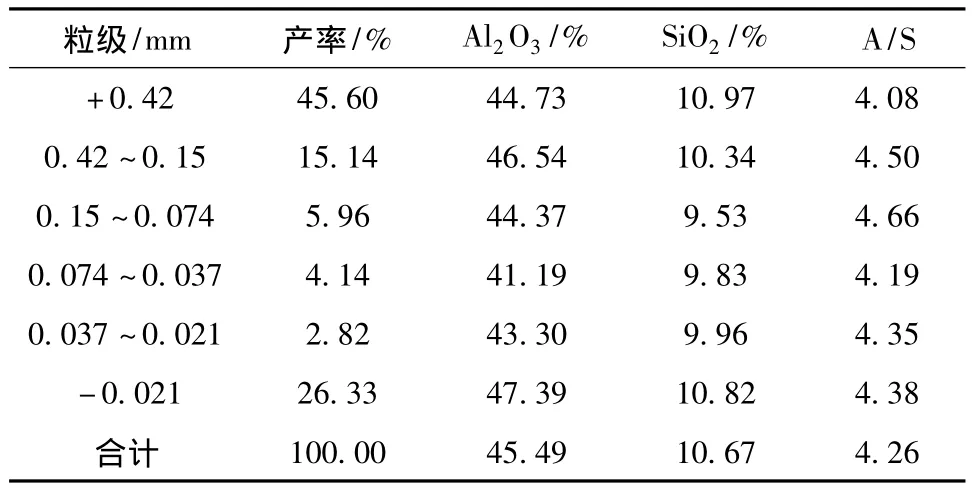

一水硬铝石型铝土矿具有明显的选择性碎解特性[10],因此对俄罗斯混合型铝土矿破碎到3mm以下试验矿样进行了筛分试验,考察其碎解特性,筛分结果列于表3。

表3 俄罗斯铝土矿原矿筛分分析结果

由表3可知,俄罗斯混合型铝土矿破碎两级分化严重,+0.42 mm粒级的产率为45.6%,-0.021 mm粒级的产率也达到了26.33%,即粗粒级和细粒级含量大,而中间粒级含量较少。由各个粒级的化学元素分析可知,各粒级A/S相差不大,所以该矿石不具有选择性碎解特性。

因为原矿中-0.074 mm粒级含量达33.29%,而且-0.021 mm粒级含量达26.33%,而浮选工艺对于0.010 mm以下的粒级极为困难,由于微细粒级比表面积大,因此会大大加大捕收剂用量,恶化浮选指标。而一水软铝石、三水铝石的硬度为2.5~3.0[11],容易泥化,为尽量降低泥化,防止过磨,磨矿前先经过0.074 mm的筛子进行预先筛分,粗粒进入磨机,-0.074 mm粒级同磨后矿浆合并进入浮选。

3.2 调整剂的选择和用量试验

通过磨矿试验表明,当综合磨矿细度-0.074 mm含量达90%时,-0.021 mm的含量达65%以上,说明矿泥含量较高,在一定程度上会恶化浮选过程,使浮选效果降低,因此采用了加入分散剂强化矿浆分散,使矿泥处于良好的分散状态,防止其非选择性聚团,减小矿泥对浮选的影响。

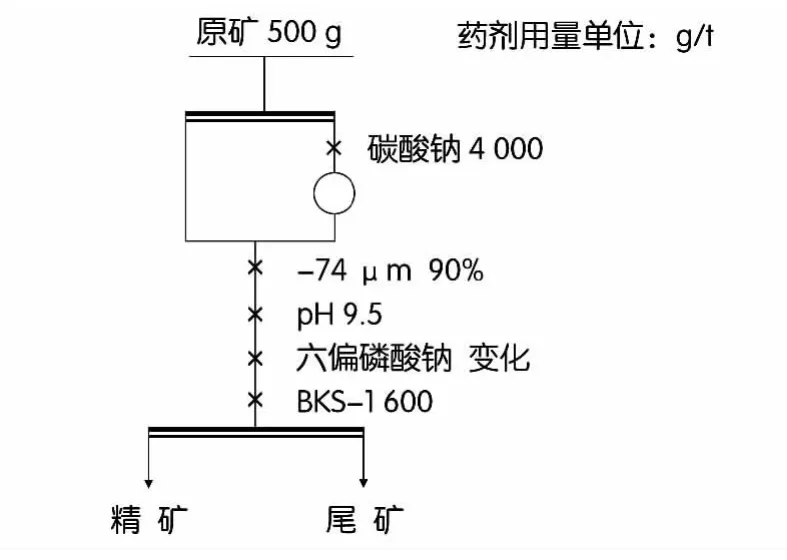

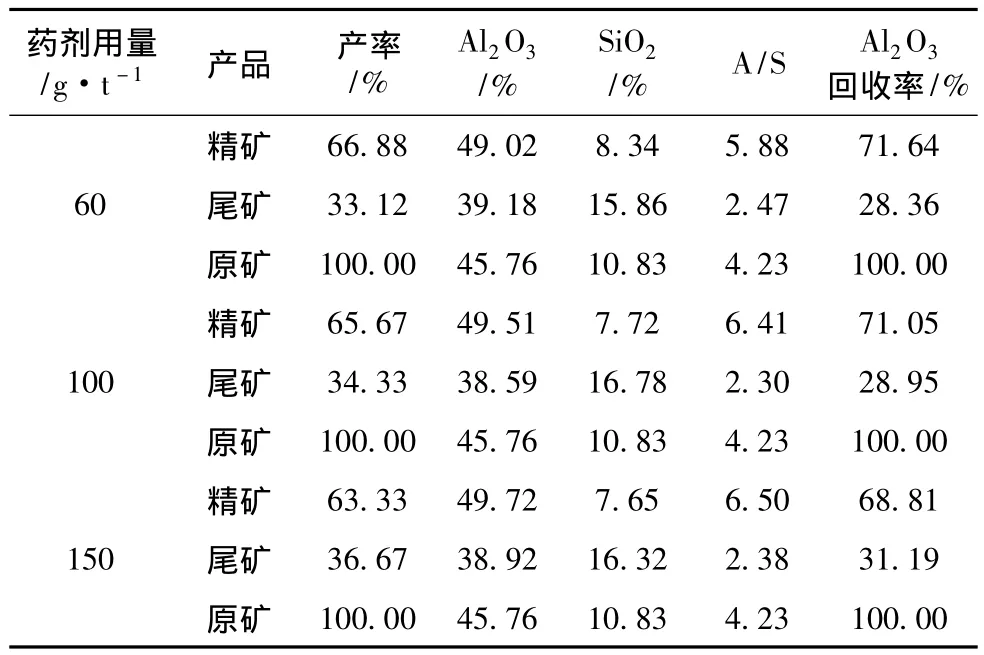

试验研究系统考察了常规的调整剂碳酸钠、六偏磷酸钠、水玻璃、腐植酸钠对浮选的影响,确定了以碳酸钠和六偏磷酸钠联合处理能够取得较好的浮选指标。当入选磨矿细度-74 μm为90%,碳酸钠为4 000 g/t原矿(矿浆pH=9.5),考察了六偏磷酸钠的用量对浮选脱硅的影响,试验流程如图2所示,试验结果列于表4。

图2 六偏磷酸钠用量试验流程图

表4 六偏磷酸钠用量试验结果

从表4试验结果可以看出,随着六偏磷酸用量的增加,浮选精矿A/S逐渐增大,但Al2O3回收率逐渐降低,但是当药剂用量从100 g/t增加到150 g/t时,浮选精矿铝硅比升高不大,但精矿产率下降达2.34%,氧化铝回收率下降达2.24%。根据研究表明[12],随着六偏磷酸钠用量的增加,对高岭石、伊利石、绿泥石等硅酸盐脉石矿物的抑制作用增强,所以精矿铝硅比增大,当用量大于100 g/t时,六偏磷酸钠对铝矿物(一水软铝石、三水铝石、一水硬铝石)起到抑制作用,精矿回收率下降。因此,六偏磷酸钠的用量在100 g/t较好,精矿铝硅比6.41,精矿富集比为1.5,氧化铝回收率为71.05%。

3.3 捕收剂的用量试验

试验所用捕收剂为中国铝业郑州研究院开发的BKS-1新型铝土矿捕收剂,药剂为黄色透明溶液,同传统的捕收剂相比,具有低用量、低泡沫量、适合低温使用的特点。

当入选磨矿细度为 -74 μm 90%,碳酸钠为4 000 g/t原矿(矿浆pH=9.5),六偏磷酸钠的用量为100 g/t时,考察了捕收剂用量对浮选脱硅的影响。试验流程如图2所示,试验结果列于表5。

表5 捕收剂用量试验结果

由表5试验结果可以看出,精矿Al2O3回收率随着捕收剂用量的增加而提高,当药剂用量从400 g/t增加到600 g/t时,氧化铝回收率从47.42%提高到71.05%,提高幅度达23.63%;当捕收剂用量提高到大于800 g/t时,精矿质量下降,表明有大量的硅酸盐矿物上浮,氧化铝回收率变化趋于平缓,因此,确定捕收剂的用量为 800 g/t,此时精矿铝硅比为6.14,氧化铝回收率为73.64%。

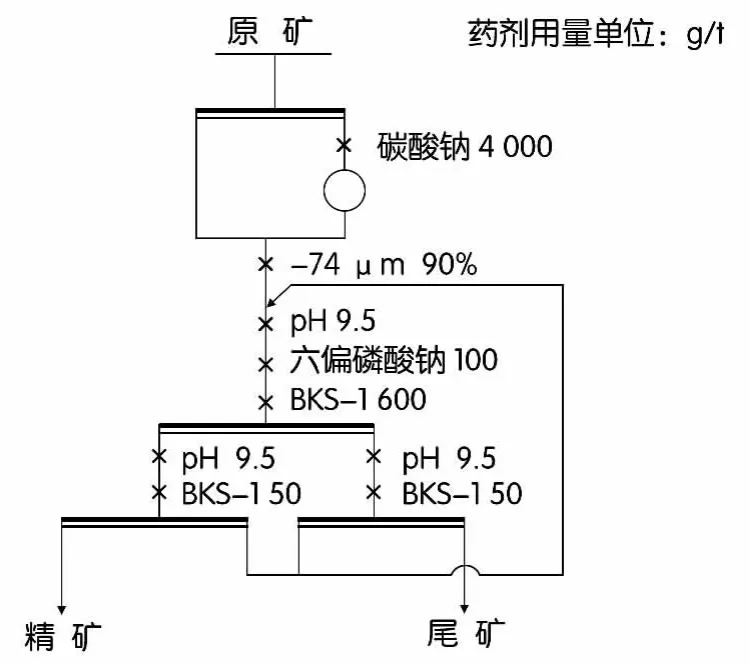

3.4 流程结构分析及闭路试验

拜耳法生产氧化铝要求原矿铝硅比大于7,而一次粗选的浮选精矿如果达标,氧化铝的回收率较低,因此粗选精矿需要精选一次,同时为了提高氧化铝的回收率,对粗选尾矿扫选一次,结合表5的试验结果和流程结构分析,确定的实验室闭路试验流程如图3所示,闭路试验结果列于表6。

图3 全流程闭路试验流程图

表6 闭路试验结果

全流程闭路试验结果表明,精矿铝硅比为7.31,氧化铝回收率为68.61%,浮选精矿是拜耳法生产氧化铝的优质原料。对浮选精矿、尾矿进行了物相分析,三水铝石集中在浮选精矿中,一水软铝石和一水硬铝石在浮选精矿中有一定的富集,尾矿中损失的铝土矿物主要为一水软铝石,说明一水软铝石的可选性较差。

4 结论

1.俄罗斯某铝土矿主要含铝矿物为一水软铝石、三水铝石和一水硬铝石,含硅矿物为高岭石、绿泥石和伊利石,并含有赤铁矿、针铁矿、生石膏、方解石等,是一种低品位混合型铝土矿。

2.俄罗斯混合型铝土矿破碎两级分化严重,各粒级氧化铝含量和铝硅比相差不大,不具有选择性碎解特性。

3.六偏磷酸钠是混合型铝土矿较好的调整剂,但用量过大会抑制铝矿物,导致精矿氧化铝回收率下降,适宜用量为100 g/t原矿。

4.BKS-1捕收剂具有较好的捕收性和选择性,适宜的用量为800 g/t原矿,通过一次粗选一次扫选一次精选的闭路试验流程,获得精矿铝硅比7.31,氧化铝回收率68.61%的良好指标。

5.下一步根据分子设计理论,合成开发一种对一水软铝石型铝土矿具有针对性的捕收剂,进一步优化浮选指标,以便对该种铝土矿的开发利用提供强有力的技术支撑。

[1] 姜跃华.氧化铝生产新工艺、新技术的开发与应用[J].轻金属,2007,(2):11-13.

[2] 沈阳铝镁设计研究院.中州铝厂选矿拜耳法生产氧化铝新技术产业化示范工程可行性研究报告[R].沈阳:沈阳铝镁设计研究院,2003.

[3] 蒋昊,李光辉,胡岳华.铝土矿的铝硅分离[J].国外金属矿选矿,2001,(5):24-29.

[4] 陈湘清,白万全,晏唯真.铝土矿浮选脱硅现状及研究进展[J].轻金属,2006,(2):8-12.

[5] 陈兴华.铝土矿高效分散与选择性脱泥工艺研究[D].长沙:中南大学,2006.

[6] 周凯.三水铝石型铝土矿脱硅试验研究[J].有色金属(选矿部分),2011,(2):19-21.

[7] 刘俊星.低品位三水铝石型铝土矿选矿试验研究[J].中国矿山工程,2011,(4):12-15.

[8] 杨小生,李艳军,韩跃新,等.浮选法提高三水铝石铝硅比的研究[J].金属矿山,2006,(5):14-17.

[9] 陈志友,李旺兴,陈湘清,等.三水铝石型铝土矿的浮选脱硅试验研究[J].轻金属,2008,(7):7-10.

[10] 胡岳华.铝硅矿物浮选化学与铝土矿脱硅[M].北京:科学出版社,2004.

[11] 陈志友,李旺兴,陈湘清,等.铝土矿中铝硅矿物晶体结构的综述[J].轻金属,2008,(12):6-9.

[12] 张国范,冯其明,卢毅屏,等.六偏磷酸钠在铝土矿浮选中的作用[J].中南大学学报,2001,32(2):127-130.