采用还原焙烧回收烟尘中的锌铅工艺研究

蒋光辉,牛莎莎,刘 俊,陈海清

(湖南有色金属研究院,湖南长沙 410100)

随着我国高品位矿产消耗殆尽,为了达到可持续发展目标,低品位伴生矿尽可能得到利用。在黑色金属冶炼以及合金化过程中,产生大量烟尘,烟尘中含有低沸点和蒸汽压的锌铅。我国钢铁行业每年产生的烟尘有6 000~8 000万t[1],大部分烟尘中都含有锌和铅。随着人们环保意识的加强和资源的危机意识加深,如何经济有效地将含锌烟尘资源化是20多年来钢铁界的热门课题。

目前针对中、高锌烟尘一般采用湿法处理[2],低锌烟尘主要处理工艺分为湿法和火法,其中大部分工艺采用火法处理工艺[3,4],王强等[5]利用高炉含锌瓦斯泥中充足的碳源,将铁和锌还原出来,得到脱锌金属化球团矿,实现资源的回收利用和环境保护。古文全等[6,7]采用韦氏炉还原挥发工艺处理含锌烟尘,并利用最佳工艺参数进行中试,产出含锌52.68%的锌氧粉。张建良等[8]通过能谱、差热及热重分析等验证了用还原焙烧的方法脱除高炉含锌烟尘中锌的可行性。也有部分厂家将烟尘玻璃化或固化后直接填埋,因烟尘中含有锌铅,填埋法不仅存在污染地下水、空气和土壤的风险,而且造成资源浪费。

试验以三种高炉生产富锰渣含锌烟尘为原料,根据原料中锌、铅和其它金属元素的物理化学性质的差异,提出还原焙烧挥发工艺,回收烟尘中的锌和铅,工艺回收率高,且整个工艺与生产工程相结合,易实现工业化。

1 原料

1.1 原料化学组成

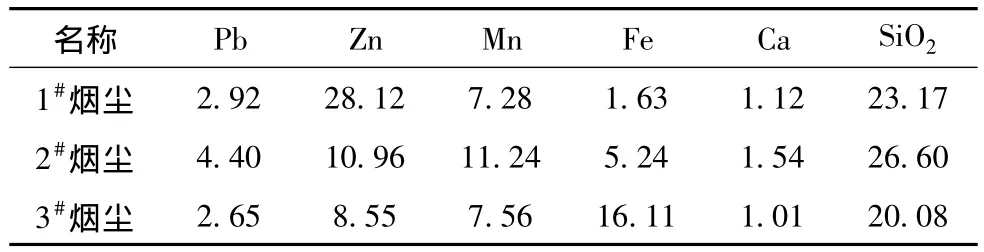

原料的主要化学组成见表1。

表1 原料的主要化学成分 %

从表1中可以看出,1#烟尘、2#烟尘和3#烟尘的铅和钙含量比较接近,铅从2.65%到4.4%,钙都在1%到2%之间;锌含量相差较大,1#烟尘最高,其最高值高达28.62%,而3#烟尘最低,其值为8.55%;锰含量2#烟尘最高,其值为11.24%,1#烟尘和3#烟尘相差不大,其值在7.5%左右;铁含量3#烟尘最高,其值为16.11%,1#烟尘最低,其值只有1.5%左右,2#烟尘居中,其值为5.24%。

1.2 原料粒度

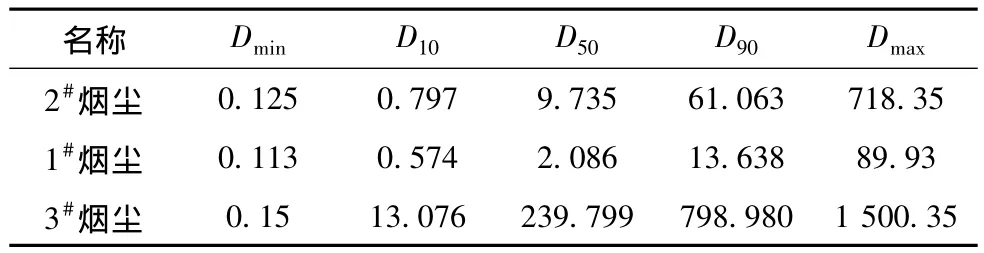

原料粒度测试结果见表2。

表2 原料粒度分析结果 μm

从以上粒度数据可以看出,1#烟尘的粒度最小,2#居中,3#烟尘最大。因此处理3#烟尘时,必须对原料进行磨料处理。

1.3 原料物相

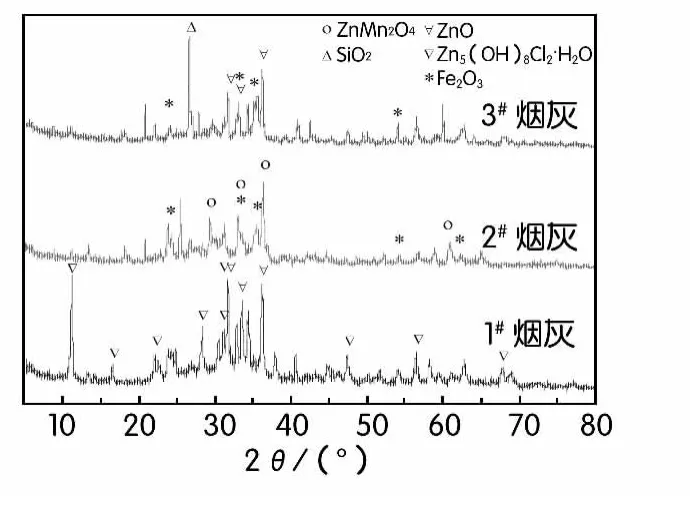

试验原料的XRD主要物相分析结果如图1所示。

图1 烟尘XRD结果

从以上XRD结果中可知,1#烟尘的主要物相有Zn5(OH)8Cl2·H2O和ZnO,2#烟尘主要物相成分为Fe2O3和ZnMn2O4,3#烟尘主要物相为ZnO、Fe2O3以及SiO2。

1.4 原料水分

对原料取样并进行水分测试,其中2#烟尘含水量稍高,为5%,1#烟尘和3#烟尘含水量均在2%以内。

2 实验

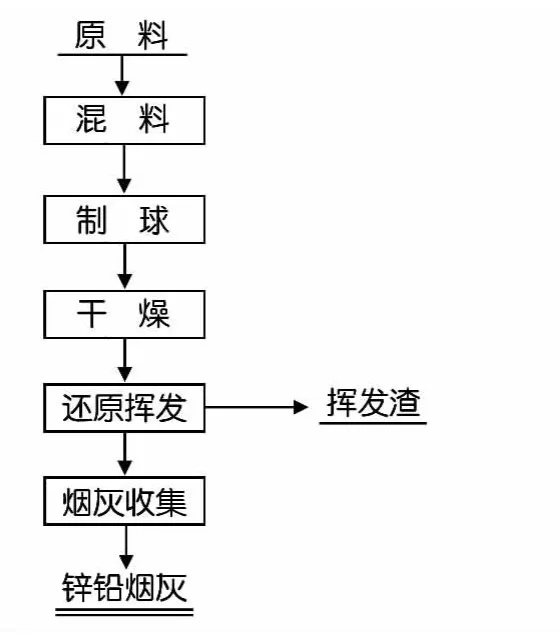

2.1 工艺流程

工艺流程示意图如图2所示。

图2 工艺流程示意图

2.2 试验过程

将原料、还原剂和石灰按照一定的比例充分混合均匀,向混合均匀的物料中缓慢加入水,水加至原料能制成球团,且球团中没有干粉末即可。制球团采用人工方式造球团,球团的直径控制在10~15 mm。所制的球团在室温为30℃以上的环境中,自然风干两天。称取一定重量的球团,用粘土坩埚盛料,在一定温度和时间条件下,在马弗炉内进行还原焙烧挥发试验,对挥发粉进行收集,后对焙烧后渣和挥发粉分别进行成分分析。

3 结果与分析

3.1 制球分析

按如下三种原料配比制球,参数见表3。

表3 制球原料配比 g

制备好的球团强度测试方法为从离地1 m高处自由落下,观察其外形是否完好,从1 m高度落下1次保证球团不碎,即为合格。球团经过干燥后,其水分必须保证不大于5%。

1#烟尘和2#烟尘按以上三个方案都使球团成型,按方案一制备的球团,80%的球团强度不合格,按方案二和方案三制备的球团,球团的强度都能合格,且超过60%按方案二制备球团能达到2次不碎,大部分按方案三制备的球团不碎次数可达3~5次。

3#烟尘按照第一方案和第二方案不能成球,而采用第三种方案勉强能成球,但强度仍然不够。

考虑到经济和试验物料加入量,1#烟尘、2#烟尘和3#烟尘均采用第二方案的配比制球团,即除尘烟尘∶还原剂∶石灰配比为100∶50∶2.5。

3.2 还原焙烧挥发

3.2.1 温度对锌、铅挥发率的影响

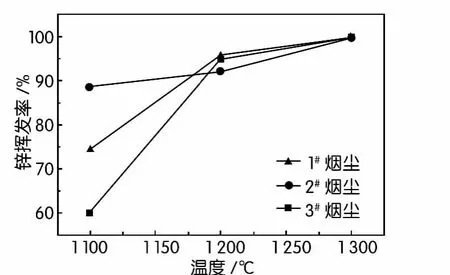

锌、铅挥发率与温度的关系如图3和图4所示。

图3 锌挥发率与温度关系

从图3中可以看出,锌的挥发率随着温度的升高而提高,温度从1 100℃到1 200℃锌挥发率提升速度最快,从60%~70%迅速提升到90%以上,在1 200℃时,锌的挥发率达到95%左右;当温度继续升高到1 300℃时,锌的挥发率也有所提高,锌的挥发率达到最高且超过99%。

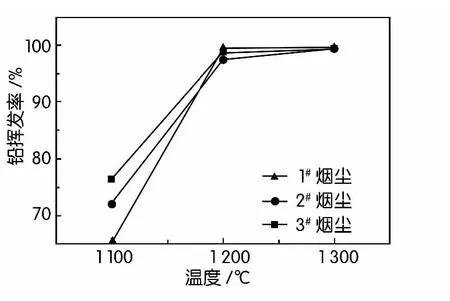

图4 铅挥发率与温度关系

温度为1 100℃时,3#烟尘锌挥发率最低,才60.23%;其次是1#烟尘,2#烟尘锌挥发率最高且其值为88.69。当温度超过1 200℃,三种原料的锌挥发率相差不大。因此,温度对含锌烟尘锌挥发率的影响应与原料粒度大小有关。

从图4可以看出,铅的挥发率随温度升高而升高,温度从1 100℃升高到1 200℃,铅的挥发率变化最明显。温度为1 200℃铅的挥发率比1 100℃高出20%以上,且铅的挥发率达到97%以上;温度从1 200℃升高到1 300℃时,铅的挥发率变化非常小,两者相差不到五个百分点。

在三个实验温度下,三种原料铅的挥发率基本相当,只有在1 100℃,铅的挥发率相差略大。

综上所述,随着温度的升高,铅和锌的挥发率也随之提升;温度从1 100℃到1 200℃,铅和锌的挥发率提升最快,温度从1 200℃到1 300℃,铅和锌的挥发率增速明显降低,且铅的挥发率增加不到五个百分点。同时,由于温度的升高,部分铁开始被还原成金属铁,在试验中,当温度为1 300℃时,很大一部分铁被还原出来,形成空心小球珠,考虑到能耗以及防止铁被还原,温度条件为1 200℃比较合适。

3.2.2 时间对锌、铅挥发率的影响

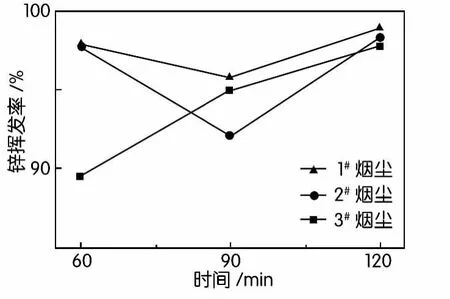

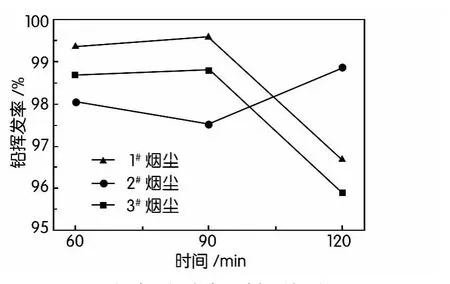

锌、铅挥发率与时间的关系如图5和图6所示。

图5 锌挥发率与时间关系

图6 铅挥发率与时间关系

从图5中可以看出,随着时间的延长,3#烟尘中锌的挥发率随之提高,2#烟尘和1#烟尘中锌的挥发率变化较小。出现这个结果主要与锌的氧化还原反应动力学机理有关,锌氧化还原反应是典型的气-固相反应过程,影响气-固相反应的因素为颗粒的大小和孔隙度。三种物料中,3#烟尘的粒度是最大和孔隙度最小,因此延长时间其锌的挥发率提高,而2#烟尘和1#烟尘相对于3#烟尘,其粒度和孔隙度对锌的挥发率影响要小得多,因此时间对其锌挥发率影响不大。

从图5中可以看出,还原挥发时间从60 min延长到120 min,2#烟尘和1#烟尘锌的挥发率变化较小,只有2~3个百分点范围内波动。3#烟尘在还原挥发时间为60 min时,其锌还原挥发率低于90%外,其它锌的还原挥发率超过95%,最高接近99%。因此,考虑到锌的挥发率,后续试验处理时间为90 min。

从图6中可以看出,铅的挥发率受时间的影响有限,虽然也受气-固相反应过程动力学的影响,但铅在较低温度下就可被还原成金属铅,并且铅也易挥发。因此试验在高温条件下进行,从炉料放入到马弗炉内,在炉料升温阶段,其它反应还未进行时,铅的还原挥发反应就已经开始,因此相对于锌而言,时间对铅的挥发率影响要小。

从上面的分析可以看出,3#烟尘中锌的挥发率随时间延长而增加,2#烟尘和1#烟尘中锌的挥发率随时间延长改变有限,甚至不增加。铅的挥发率不随时间延长而改变。

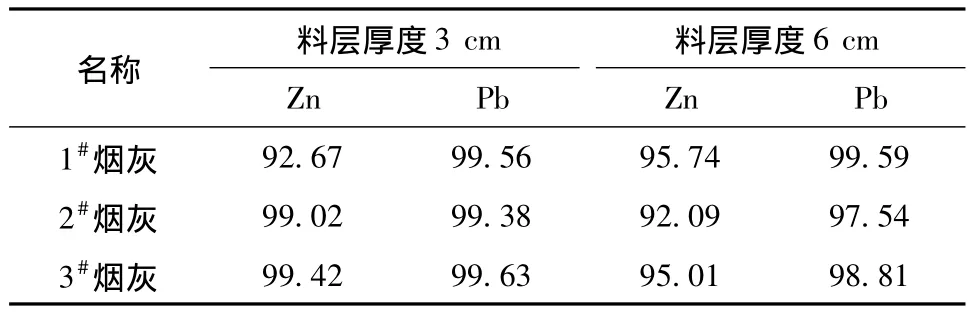

3.2.3 料层厚度对挥发率的影响

试验坩埚采用喇叭状的粘土坩埚,加热及控温采用马弗炉,若对物料进行翻动,炉温将会产生较大波动,故在试验过程不对物料进行翻动处理,因此,料层的高度可能会影响到铅锌的挥发率。料层厚度对锌挥发率的影响见表4。

从表4可以看出,料层高度为3 cm的锌和铅的挥发率比料层高度为6 cm要略高。造成这种结果,跟物料的还原挥发反应顺序和透气性有关,在进行还原挥发时,上层的物料相对于靠近底部的物料先进行还原反应和挥发,物料在进行反应的同时,其球团逐渐粉化,从而使物料透气性变差,随料层变高,其透气性恶化情况更明显,直接影响到被还原出锌和铅的挥发,尤其是下层的物料,因此料层变厚后,其铅锌挥发率变低。

表4 料层厚度对铅锌挥发率的影响 %

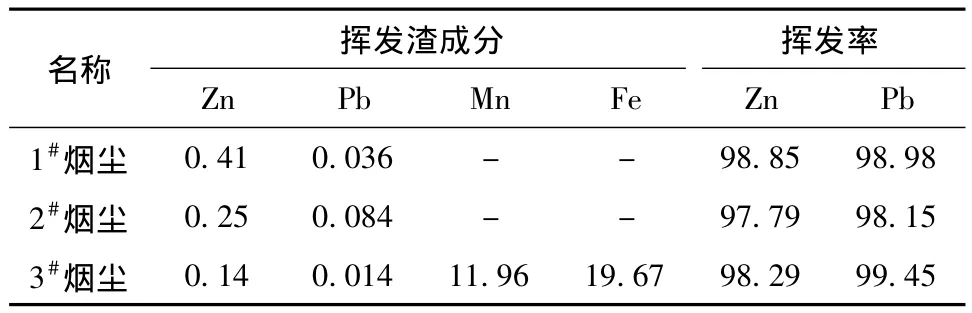

3.2.4 综合试验分析

根据条件实验的结果,对三种原料进行了综合实验,实验条件为:含锌烟尘∶还原煤∶石灰=100∶50∶2.5,挥发温度1 200℃,挥发时间90 min,料层厚度3~5 cm,挥发后从马弗炉内取出,放置于空气中自然冷却。试验结果见表5。

表5 综合试验结果 %

从表5中可知,经还原挥发后,挥发渣中的锌含量都小于0.5%,铅含量都小于0.1%,而锌和铅的挥发率分别超过97%和98%。因此通过综合试验验证,该工艺条件能获得较好的挥发率,且锌的挥发率与文献[9]相当。

4 结论

1.随着温度的升高,铅和锌的挥发率也随之提升;温度从1 100℃到1 200℃,铅和锌的挥发率提升最快,从1 200℃到1 300℃,铅和锌的挥发率增速明显降低,且铅的挥发率增加不到五个百分点。

2.当温度为1 300℃时,很大一部分铁被还原出来,形成小铁珠,因此考虑到能耗以及防止铁被还原,试验选定温度条件为1 200℃。

3.3#烟尘中锌的挥发率随时间延长而增加,2#烟尘和1#烟尘中锌的挥发率随时间延长改变有限,甚至不增加。

4.随着料层厚度的增加,铅锌挥发率略降低。

5.综合验证试验中,经还原挥发后,挥发渣中的锌含量都小于0.5%,铅含量都小于0.1%,而锌和铅的挥发率分别超过97%和98%。

[1] 张向伟,廖洪强,包向军,等.除尘灰泥集中处理及资源化利用技术[J].冶金环境保护,2007,(5):32-34.

[2] Tahir Sofilie,Alenka Rastovean-Mioe.Characterization of steel mill electric-arc furnace dust[J].Journal of Hazardous Materials,2004,(B109):59-70.

[3] 魏国,赵庆杰,董文献,等.直接还原生产概况和发展[J].中国冶金,2004,82(9):16-20.

[4] 石磊,陈荣欢,王如意.钢铁工业含铁生泥的资源利用现状与发展方向[J].中国资源综合利用,2008,126(2):12-15.

[5] 王强,龙世刚,占莉.含锌粉尘脱锌处理的实验室研究[J].安徽工业大学学报,2007,24(4):351-353.

[6] 古文全,郭光平,谢兴同,等.含锌烟尘还原挥发处理工艺的研究[J].中国有色冶金,2011,4(2):57-59.

[7] 郭光平,古文全,吴键.高炉含锌烟尘还原挥发处理技术[J].贵州科学,2010,28(4):105-107.

[8] 张建良,闰永芳,徐萌,等.高炉含锌粉尘的脱锌处理[J].钢铁,2006,41(10):78-81.

[9] 邢相栋,张建良,曹明明,等.高炉含锌粉尘中铁资源的富集回收[J].矿冶工程,2012,32(3):86-88,91.