机械搅拌装置参数确定

赵海波

(湖南长高矿山机电设备有限公司,湖南长沙 410007)

搅拌作为一种应用广泛的单元操作,在有色金属工业生产中占有相当重要的地位。

机械搅拌装置是以液体为主体作为操作介质。有色金属行业中,这些液体介质均属牛顿型流体,且其粘度都在2 000 mPa·s以内。

搅拌作业按其目的不同,有固液相的悬浮与分散搅拌、混合搅拌、传热搅拌、传质搅拌等等。在实际生产过程中,搅拌作业需要实现多项综合性的目的或效果,但最基本的目的是固液相的悬浮。只有实现固相颗粒在槽内液位80%以上高度内均匀悬浮,即美国《Chemical Engineering》杂志于1976年发表的按“搅拌等级”描述的四级以上的强度,其它作业如混合、传质、传热等才能实现。

有色金属行业的搅拌作业,介质磨蚀性较强或常具有腐蚀性质,而不同的工艺过程对设备结构、规格、材质等存在多样性要求,但制作的数量较少,常常是单件生产,所以难以实现系列化定型供货,对此类设备称为非标设备,均按工艺实际要求进行选型、设计和制作供应。

1 问题的提出

机械搅拌装置在有色金属行业的应用越来越广泛,特别是选矿过程的固液悬浮和溶解搅拌及冶炼过程的固液悬浮、溶解和调合过程。在行业竞争越发激烈的条件下,企业既要保证产品质量第一,又要保证在竞争中处于优势,于是对搅拌装置的成本要求越来越苛刻。

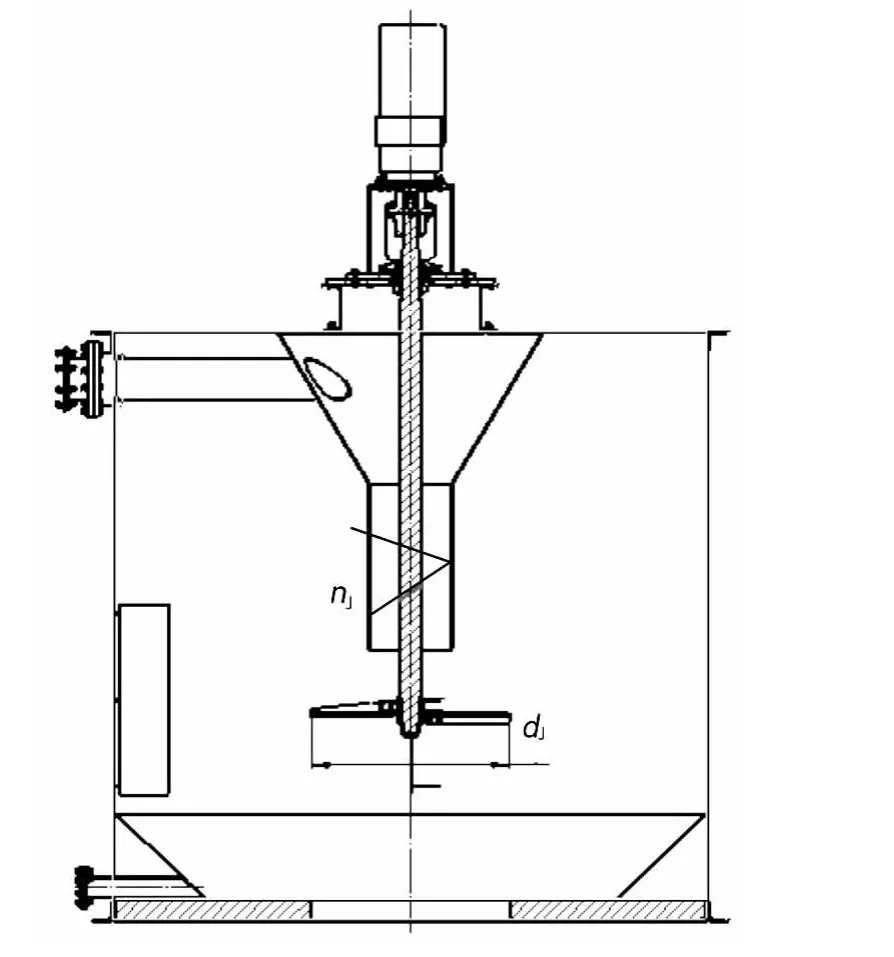

机械搅拌装置示意图如图1所示。

图1 机械搅拌装置示意图

固液悬浮作业,叶轮转速nJ与叶轮直径dJ的乘积正比于搅拌叶轮的线速度,也正比于槽内横截面上的表观流速,它决定悬浮作业的强度。如何合理确定nJ和dJ之值,是本文讨论的要点。以下就机械行业常用的几种搅拌装置的主要参数和功率选择方法进行比较分析。

2 机械搅拌装置参数选择

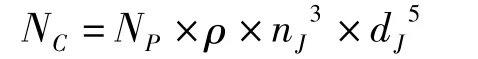

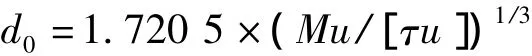

搅拌轴功率计算公式:

式中NP为功率准数(常数);ρ为液相的密度/kg·m-3; nJ为叶轮直径/mm;dJ为叶轮转速/r·min-1。

搅拌轴功率计算参数的选择计算:

1.dJ为叶轮直径,根据美国莱宁公司(LIGHTNIN)开发了用于固相悬浮作业、采用轴向流型的四折叶旋桨式高效叶轮:dJ/D=0.2~0.5,D为搅拌设备直径/mm。

2.nJ为搅拌速度,根据Chemical Engineering杂志1976年发表的按“搅拌等级”确定nJ的方法计算:

式中Vc为固体颗粒的设计沉降速度/m·s-1,Vc=φv ×Vd;Vd为固体颗粒在水中的平均沉降速度/m·s-1; φv为校正系数/(常数),浓度50%;φx为相关作用参数(常数),6级搅拌等级时,φx=1.1×1011。

3 参数选择计算结果及讨论

根据固液悬浮决定搅拌效果的主要因素:叶轮线速度VJ=π×nJ×dJ/60,根据搅拌装置的放大原理,为达到固液悬浮(有色金属行业经验:线速度为5~5.5 m/s)的目的,对放大因子nJ、dJ进行选择比较分析。

3.1 参数选择方案

以φ3.0×3.0搅拌器为例(以下均为已投产正常运行产品),有如下的参数选择方案:

方案A:高nJ,低dJ/D:nJ=210 r/min;dJ/D= 0.23、dJ=700 mm(查选矿施工图设计手册、皮带轮传动)。

方案B:低 nJ,高dJ/D:nJ=65 r/min;dJ/D= 0.48、dJ=1 450 mm(减速机传动)。

方案C:居中nJ,dJ/D:nJ=95 r/min;dJ/D= 0.33、dJ=1 000 mm(减速机传动)。

3.2 参数计算结果及讨论

3.2.1 搅拌轴功率计算

搅拌轴功率计算公式:

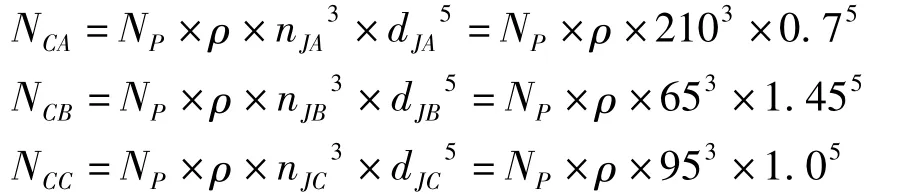

根据功率计算公式分别计算三种方案所需的功率:

比较三种功率:NCA∶NCB∶NCC=1.81∶2.05∶1

3.2.2 搅拌轴直径计算

搅拌轴直径计算公式:

式中Mu为扭矩/Nm,Mu=97 400×NC/nJ;τu为轴材料的许用剪应力/kN·m-2。

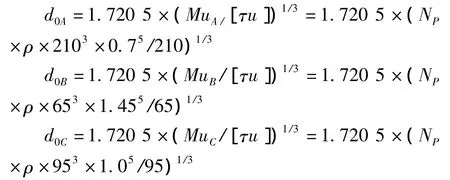

根据直径计算公式分别计算三种方案搅拌轴的直径:

比较三种搅拌轴直径:d0A∶d0B∶d0C=1∶1.52∶1

3.2.3 搅拌轴重量计算

搅拌轴重量计算公式:

式中L为搅拌轴轴长度/mm;δ为搅拌轴材料密度/kg·m-3。

根据重量计算公式,比较三种搅拌轴重量:GA∶GB∶GC=1∶2.31∶1

3.2.4 传动方式比较分析

比较减速机与皮带轮传动特点,减速机传动特点:承载能力高、体积小、重量轻、噪音低、效率高、可靠性高,互换性强。皮带轮传动特点:有弹性滑动和打滑;传动效率较低和不能保持准确的传动比;皮带的寿命较短;转速快造成搅拌叶轮极易磨损,且皮带轮的直径等尺寸都是自己根据减速比配的;皮带轮为铸造件加工困难,且互换性差,造成后期维护成本高;皮带轮小,带轮为标准轮,规格在φ200以上,传动比越大,即大带轮直径越大,不适合大传动比传动。

通过减速机与皮带轮传动的比较知:减速机传动已逐渐替代皮带轮传动。

通过搅拌轴功率计算比较知:方案C比方案B所需减速机功率更小,即功耗最小。

通过搅拌轴直径及重量计算知:方案C比方案B所需材料制作成本更小,即利润最大。

4 结语

在有色金属行业中,固液悬浮中的固相一般为含有价金属的矿物,其密度一般大于3 g/cm3,粘度低属于牛顿型流体(即其粘度不随搅拌设备中的搅拌转速变化,也不随位置而变);且一般矿石需经过球磨机研磨,研磨后矿石颗粒大小一般为-74 μm以下70%~80%,少部分颗粒大小为200~300 μm;而行业经验:线速度在5~5.5 m/s时,可以保证固相颗粒在槽内液位80%以上高度内均匀悬浮,即达到6级搅拌等级。

通过以上几种参数的计算比较,得知方案C:采用减速机传动,叶片转速nJ=95 r/min,叶片直径dJ=1 000 mm,线速度为5 m/s,在保证相同搅拌效果的条件下所需减速机功率最低、搅拌轴直径及重量最小,且耐磨损即寿命较长,符合企业既要满足客户需求又生产成本最低化的要求。同类产品均可按以上方法选用参数。

此类产品在陕西华光金堆城、贵州洋浦恒立化工有限公司、广西中金岭南矿业有限公司、金川集团有限公司等单位已投入生产,深受客户好评。

[1] 《选矿施工图设计手册》编委会.选矿施工图设计手册(中册)[M].长沙:湖南科学技术出版社,1993.

[2] 陈志平,章序文,林兴华,等.搅拌与混合设备设计选用手册[M].北京:化学工业出版社,2001.

[3] 《化工设备设计全书》编辑委员会.化工设备设计全书搅拌设备[M].北京:化学工业出版社,2003.

[4] Tanase Gh.Dobre,José G.Sanchez Marcano.Chemical Engineering[M].加拿大:Elsevier Science,2007.