湿法炼锌中锰离子的平衡管理

严远忠,湛 菁

(中南大学冶金与环境学院,湖南长沙 410083)

在湿法炼锌工艺过程中,浸出阶段通常需要加入锰粉(主要含MnO2),用于将二价铁离子氧化成三价铁,在控制pH值在5.0~5.2左右的情况下,三价铁发生水解沉淀,其它杂质如砷、锑、锗等将一同被吸附除去。锰元素会以Mn2+的离子形式存在在生产系统,同时在锌电积反应过程中,一部分Mn2+在阳极反应区域形成固体的MnO2附着在阳极板表面,起到了保护阳极,延长阳极板使用寿命的作用,对降低析出锌含铅、提高产品质量发挥着重要作用,一部分形成阳极泥沉淀在电积槽子底部,需要通过定期掏槽作业除去。

但是,如果生产系统内锰离子浓度过低,不仅会影响沉铁效果,而且会加重电积过程中的阳极腐蚀程度。而如果锰离子浓度过高则会导致阳极泥析出量增大,电积溶液粘度增加,电积过程中的槽电压升高,电流效率下降等情况的发生,直接使得直流电单耗升高,增加了生产成本,影响了经济效益。

本文结合生产实践,对锰离子在湿法炼锌生产中的作用以及对生产系统锰离子平衡控制管理进行分析探讨。

1 锰离子在湿法炼锌生产中的作用

1.1 MnO2氧化Fe2+净化除杂

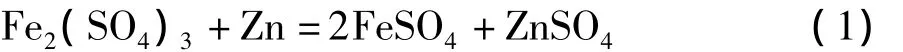

由于硫酸锌溶液中的铁常以Fe2(SO4)3形式存在,它与阴极上已析出的锌发生反应,使锌溶解,并生成FeSO4。

生成的FeSO4又在阳极氧化区域生成Fe2(SO4)3。

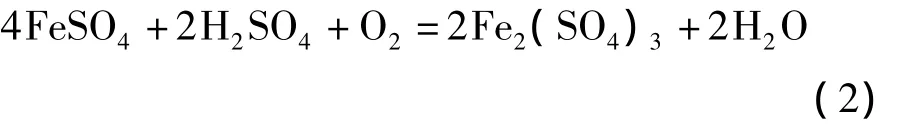

这样溶液中的铁离子反复在阴阳极上还原氧化,降低了电流效率,造成电能的无效做功。因此,在中性浸出过程中,为除去多余的铁离子,往往需要加入锰粉或阳极泥,其主要成分均为MnO2。在酸性条件下,MnO2作为氧化剂氧化Fe2+的主要化学反应式如下:

然后控制pH值在5.0~5.2左右,使Fe3+水解生成Fe(OH)3沉淀,同时,吸附砷、锑等杂质,并共同除去。

1.2 锰离子在锌电积过程中的作用

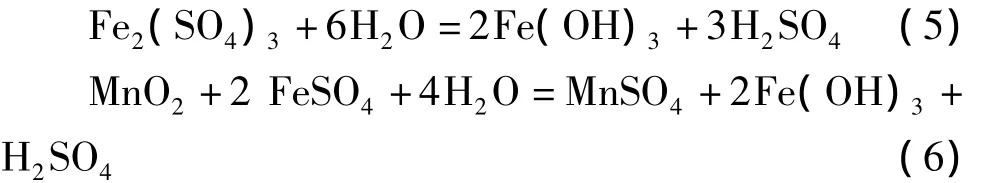

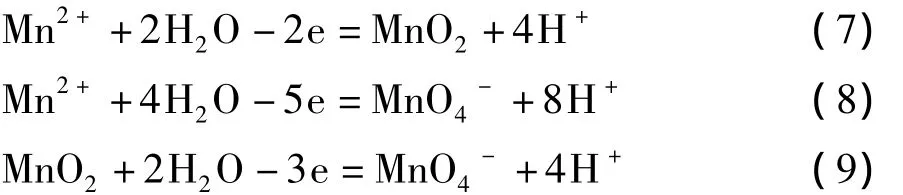

在锌电积过程中,Mn2+在阳极区域会发生如下化学反应,其化学式为:

产生的固态MnO2一部分附着在阳极板表面上,与PbO2膜形成坚固的阳极保护层,使PbO2不易脱落,延长阳极使用寿命,同时也使得进入析出锌的Pb含量减少,提高产品质量,另外一部分则沉淀在电积槽底部,形成阳极泥。

2 锰离子浓度过高对过程控制的影响

2.1 锰离子浓度升高的原因

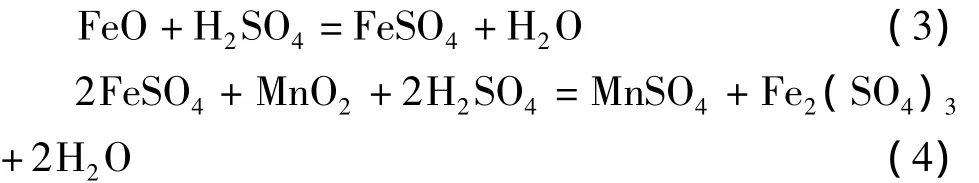

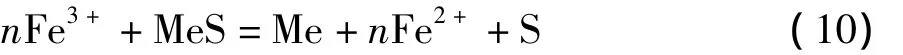

在浸出过程中会发生下列反应:

同时根据式(4)可以知道当浸出过程中溶液中有大量的Fe2+存在,并且焙砂及烟尘中的不溶硫含量高时,会增加溶液中的锰离子浓度。在锌电积过程中,高电流密度电积会降低析二氧化锰的电效,这样锰离子的“开路”相对减少,相当于残留在溶液中的锰离子相对增加。

2.2 锰离子浓度过高对锌电积的影响

锰离子浓度过高会使得阳极泥量增加,容易导致阴极产生接触;并且由于阳极泥的增加,沉淀在槽底的阳极泥也会增加,不仅增加了掏槽的频次,也增大了因阳极泥导致底部接触的机率。

锰离子浓度过高会导致电流效率的下降:阴极附近高价锰的还原反应会导致电效的降低。锰离子一般不在阴极析出,不会影响析出锌的物理质量和化学质量,但会在阴极和阳极之间进行氧化-还原反应,消耗电能降低电流效率。

溶液中的锰离子浓度高时,随着锰离子浓度的增加,将会增大溶液的电阻;以及由于大量的二氧化锰吸附在阳极上,导致阳极板上的阳极泥电阻电压降增加,从而导致槽电压升高而增加直流电耗。

3 锰离子浓度高的生产现状

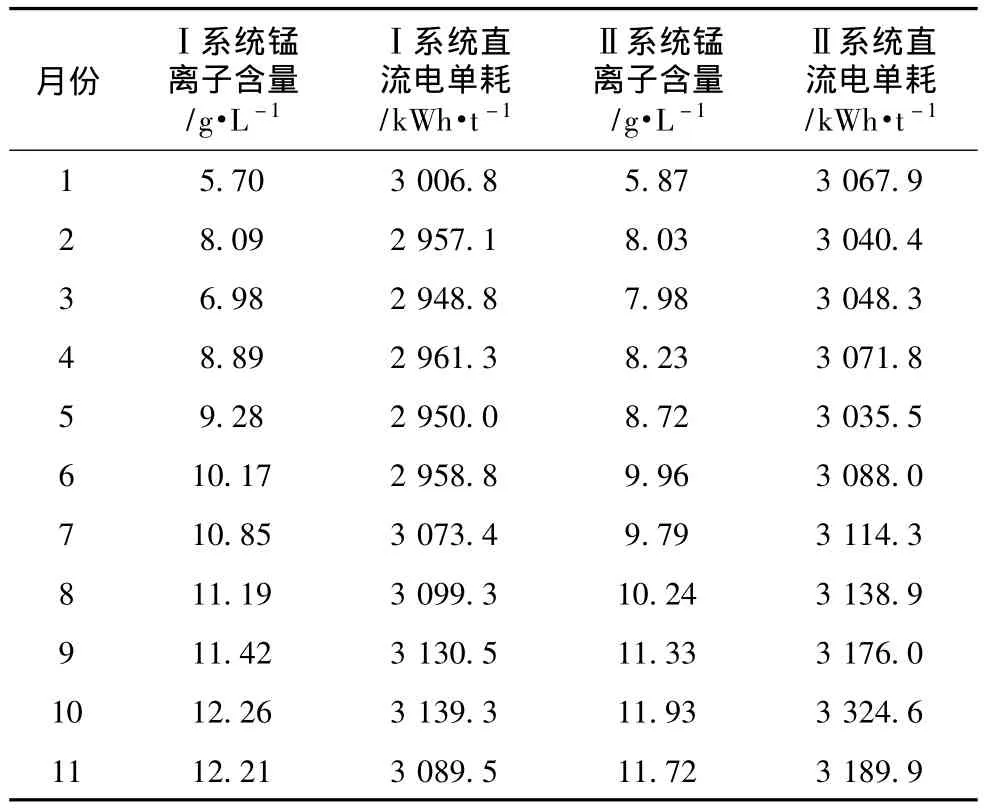

从2010年4月份开始,某公司锌系统含锰量开始急剧上升,到2010年10月份达到最高值,其中Ⅰ系统平均值达到了12.26 g/L,Ⅱ系统平均值达到了11.93 g/L,而两个系统锰含量的日最大值均超过了13 g/L。

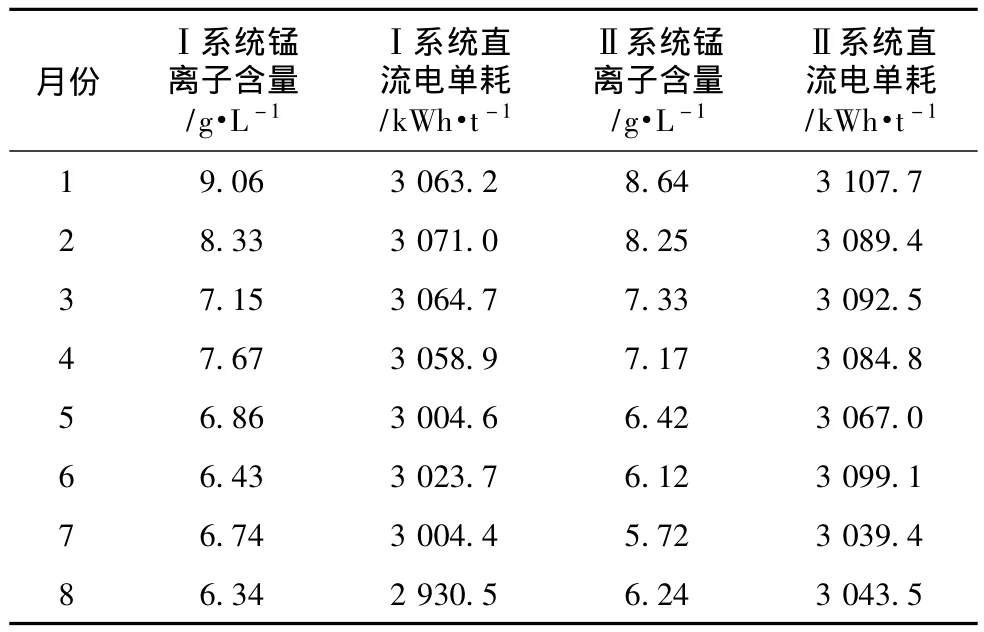

在生产过程中,电积车间阳极泥含量增多,表现为平阳极作业强度增加,掏槽作业无法完成周期,电积槽底部大面积接触。表1为该公司2010年锌系统电积车间直流电单耗报表,从表1中可以看出当锰离子含量升高超过10 g/L,直流电单耗明显上升。

通过对原始记录的数据分析,系统含锰逐步上升的根本原因是锰的投入量大于“开路”量,主要表现在以下几点:

1.沉铁后液质量不稳定,造成锰粉使用量大增。中浸工序使用的沉铁后液中Fe2+含量决定了MnO2的投入量,MnO2主要来自锌电积过程中产生的阳极泥和锌电积车间球磨工序添加的锰粉。若沉铁作业操作不规范,沉铁后液质量不稳定,则会影响锰粉用量的调整,最终造成实际投入量大增。

表1 2010年锌系统锰离子含量与电耗对比表

2.系统中的锰元素主要是通过锌电积过程的反应(7)以MnO2的形式或附着在不可溶阳极表面,或进入阳极泥中,同时通过平阳极作业及掏槽作业从系统开路。但是MnO2的产生速度是一定的,而且平阳极及掏槽作业在一定程度上会影响电积过程的正常反应。片面地提高平阳极数量及缩短掏槽周期,并不能有效地使锰得到开路。

3.根据式(4)及(10)可知,焙砂中的不溶硫含量的增加也导致了锰离子浓度的增加。

4 控制系统锰含量的生产实践

针对系统内部锰含量过高的问题,应首先采取源头上控制的措施,并加大开路力度,最后控制系统含锰,让系统内锰离子平衡在适合生产的范围内。

4.1 优化锌精矿矿源搭配

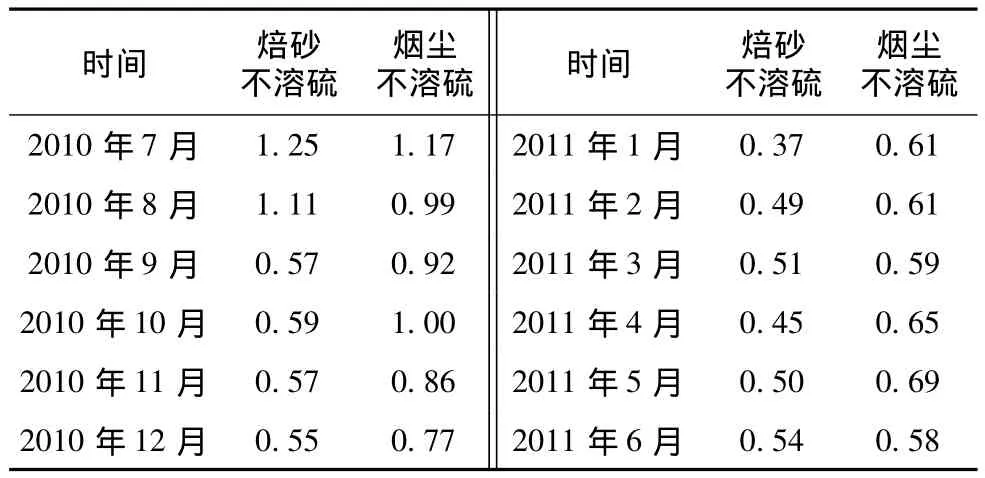

优化锌精矿矿源搭配,焙烧工序加强精细化操作,采取控制空气比,提高炉内温度,稳定物料在炉内停留时间等措施,降低焙砂及烟尘中不溶硫的含量。采取措施前后焙砂和烟尘不溶硫含量对比见表2。

4.2 控制锰粉投入

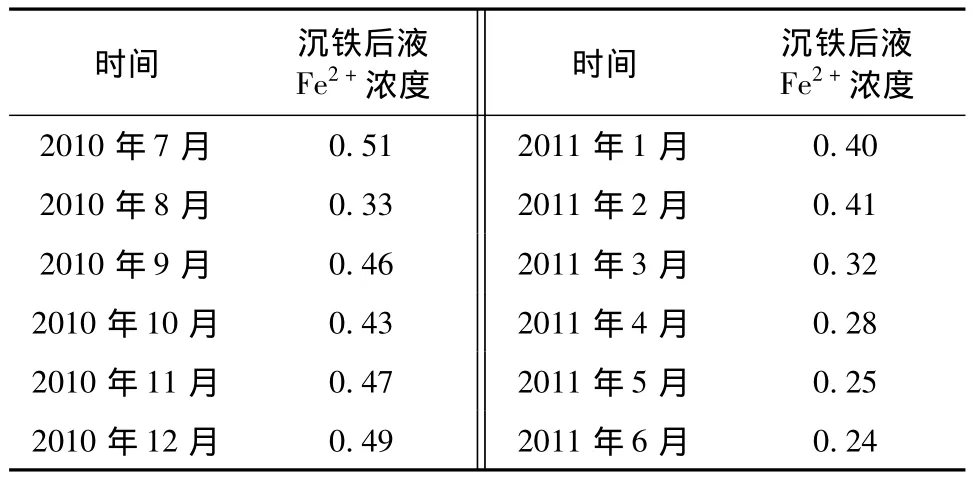

控制锰粉投入,提高沉铁后液质量的稳定性,切实加强工艺管理,规范操作。首先,必须重点监控沉铁岗位的工艺指标,沉铁后液Fe2+的含量控制在0.3 g/L以内,必要时要加入一定量的高锰酸钾或锰粉。其次加强压滤岗位的操作,提高压滤液的质量,要求压滤液清亮。然后,对富集中上清增加絮凝剂加强澄清作用,保证pH值稳定。最后,要灵活调整锌电积车间球磨工序的锰粉加入量,尽可能延长氧化反应时间。采取措施前后沉铁后液质量对比见表3。

表2 措施采取前后焙砂与烟尘不溶硫含量对比%

表3 措施采取前后沉铁后液质量对比g/L

4.3 提高锌电积车间MnO2的开路率

在保证中浸工序MnO2使用量的情况下,利用原有锰矿浆管道将电积车间产生的阳极泥输送至浸滤工段,利用该工段空余的压滤机对阳极泥进行压滤,压滤后的滤饼送至铅冶炼工序处理,同时加强电积车间平阳极作业,提高MnO2的开路量。

4.4 利用氧气部分替代MnO2进行氧化Fe2+

利用氧气氧化替代MnO2氧化Fe2+,可以从根本上解决系统锰离子含量过高的问题。具体化学反应式如下:

该公司2010年11月份开始在锌Ⅱ系统中浸工序氧化槽增加了氧气氧化设备,从目前的实施效果看,氧气氧化能有效替代MnO2的氧化作用,减少了锰粉投入量的50%。

5 措施实施后的效果

经过上述措施后,系统锰离子含量得到了有效的控制,重新达到了平衡,直流电单耗也得到了明显的下降,取得了较好的经济效益。2011年措施采取后锰离子含量与直流电单耗的对比见表4。

表4 2011年锌系统锰离子含量与电耗对比

6 结论

锰离子对锌电积生产是一种有益的元素,但含量过高会带来很多负面的问题,因此,控制系统锰离子的平衡是湿法炼锌的一项重要的工作。结合生产实践,锰离子的控制必须站在平衡的角度考虑,采取多项措施,可以取得良好的效果。

[1] 梅光贵,王德润,周敬元,等.湿法炼锌学[M].长沙:中南大学出版社,2001.

[2] 《铅锌冶金学》编委会.铅锌冶金学[M].北京:科学出版社,2003.3.

[3] 郭天立.锰在锌电解中的作用[J].有色冶炼,2000,29(2):15-17.

[4] 唐守层.锰离子浓度对锌电积过程的影响[J].湖南有色金属,2009,25(2):28-29.