挥发窑烟气钠碱法脱硫的生产实践

陶国辉

(株洲冶炼集团股份有限公司,湖南株洲 412004)

2008年底,某厂为了缓解环保的压力,引进了挥发窑烟气钠碱法脱硫、盐析法析出亚硫酸钠系统,由于该方法运用于挥发窑烟气脱硫在国内属于首例,设备、工艺方面都不够成熟,产品亚硫酸钠的品位、亚硫酸钠碱耗、脱硫系统运行稳定性、运行周期、尾气排放等都未能达到设计的要求。近几年来,通过在生产实际中多次的实验、摸索、技术攻关改进,挥发窑烟气脱硫系统取得了较大成效,延长了运行周期,提高了亚硫酸钠产量,产品亚硫酸钠的品位稳定达到设计指标93%以上,亚硫酸钠碱耗大幅降低,尾气排放达到设计排放标准,实现了长周期经济稳定运行,创造了较大的环保效益和经济效益,是挥发窑低浓度二氧化硫烟气治理环保项目的一大靓点。

1 挥发窑烟气脱硫生产工艺原理及工艺流程

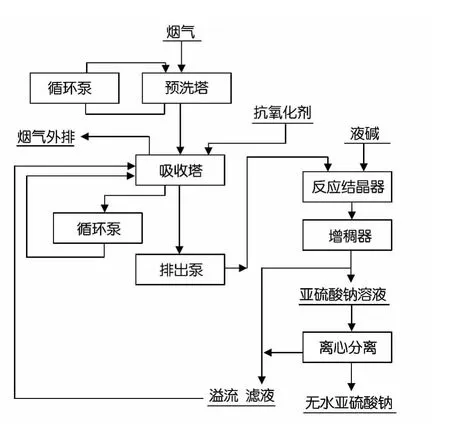

挥发窑烟气经增压风机升压、文丘里预洗塔除尘后自吸收塔中部的入口烟道进入吸收塔内,烟气进入塔内后向上流过喷淋段,以逆流方式与喷淋下来的亚硫酸钠溶液接触,烟气中的SO2被亚硫酸钠溶液吸收并发生化学反应,生成溶解度较大的亚硫酸氢钠溶液。在吸收塔上部,脱硫后的净烟气通过除雾器除去夹带的液滴后,经吸收塔顶部排气筒排入大气。

自吸收塔排出泵排出的亚硫酸氢钠溶液进入反应结晶器,与液碱输送系统送来的50%液碱溶液发生化学反应,生成亚硫酸钠,同时析出亚硫酸钠晶体。在反应结晶器结晶的亚硫酸钠晶浆放入增稠器沉降增稠。增稠后的亚硫酸钠晶浆浓度为30%~40%,放入离心机脱水,离心机脱水后亚硫酸钠含水约5%~10%,进入干燥系统,干燥得到无水亚硫酸钠,再经包装后出售。产生的滤液(为亚硫酸钠溶液)返回吸收塔进行下一个吸收循环。主要反应如下:

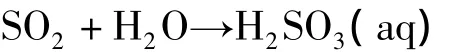

SO2的溶解:

吸收塔内SO2反应:

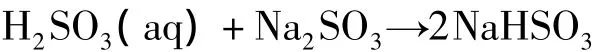

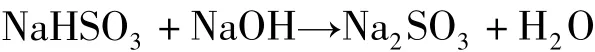

反应结晶器内亚硫酸钠生成:

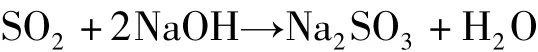

去除SO2总反应方程式:

挥发窑烟气脱硫生产工艺流程如图1所示。

2 改进前的运行状况

该烟气脱硫系统投运后,生产运行中存在有如下问题和不足:

1.烟气脱硫系统运行周期短,脱硫吸收塔捕沫器在运行2~3个月,通过捕沫器烟气夹带的液滴含有微量亚硫酸钠,粘附在捕沫器上,堵塞烟气通道,日积月累捕沫器自重加重,由于其支撑强度不够,造成捕沫箱体垮塌,烟气夹带的液滴从烟窗排空,须整个系统停产方可进行检修。

图1 挥发窑烟气脱硫生产工艺流程

2.脱硫吸收塔循环槽易亚硫酸钠结晶,浆液悬浮效果差,造成循环槽内板结,严重时须整个系统停产方可进行检修。

3.脱硫系统每次停产检修时,脱硫吸收塔循环槽、反应结晶器、增稠器含高浓度亚钠浆液全部外排。

4.亚硫酸钠的生产过程中,亚硫酸钠不可避免部分氧化成硫酸钠,从而影响亚硫酸钠的品位,导致亚硫酸钠品位一般在75%~85%之间波动。

5.水浴除尘器的液位控制过高时,含有亚硫酸钠的气体夹带大量水分排空,影响环境及造成亚硫酸钠的损失,液位控制过低时,同样影响通过气体的除尘效率,无法将气体中的亚硫酸钠烟尘洗出,影响环境及造成亚硫酸钠的损失,同时还造成水浴除尘器喷淋循环泵损耗大甚至烧坏。

6.脱硫系统中,需要多个管道来输送液碱、亚硫酸钠等,由于其易结晶的性质,使得管道极易发生堵塞的现象。

7.设备故障频繁,制约系统的长周期稳定运行。

3 主要改进内容

针对烟气脱硫系统生产运行中存在的问题和不足,主要进行了如下几个方面的技术攻关改进:

1.针对脱硫吸收塔捕沫器存在的问题,主要从改善冲洗效果和增加捕沫器支撑强度,防止捕沫器箱体垮塌,在如下三方面进行改进:(1)加大冲洗水管直径及泵的流量,增加冲洗水量;(2)根据亚硫酸钠结晶温度较高特点,将冲洗水加热至60~80℃,可有效增加捕沫器亚硫酸钠结晶冲洗效果;(3)在脱硫吸收塔捕沫器现有支撑装置上增加两根槽钢,做玻璃磷片防腐,增加支撑强度。

2.针对亚硫酸钠的氧化现象,选择合适抗氧化剂的品种,选择抗氧化剂最佳的加入方式,并优化工艺控制参数。在吸收过程中,由于烟气中含有一定浓度的氧气,亚硫酸钠是一种强还原剂,能被氧气氧化。因此当吸收溶液与烟气接触时会发生下列反应:

亚硫酸钠的氧化严重影响产品的品位,多次实验,确定改变抗氧化剂的加入方式和频率:做到少量、多次、均匀地加入,由一天一次,每次10 kg,改为每班两次,每次2.5 kg。

另外,由于原烟气中Cu2+、Mn2+、Fe2+等金属粉尘对亚硫酸钠的氧化具有强烈的促进作用,为此,加大预洗塔的开路力度,确保除尘净化的效果。定时取吸收塔浆液,测定其Na2SO4的含量,并根据结果随时调整pH值、温度等,以减少氧化。

3.针对脱硫吸收塔循环槽亚硫酸钠易结晶,造成循环槽内板结情况。吸收塔循环槽设置有悬浮泵,从吸收塔循环槽浆池抽出浆液再通过管道和喷嘴喷向浆池底部,喷嘴出口的射流在吸收塔底部引起搅动,使浆液中固体物悬浮不沉积,在运行过程中存在悬浮泵入口位置、喷嘴喷向浆池位置不合理,造成悬浮效果较差的状况,经过不断地观察、摸索、总结,通过调低悬浮泵入口位置、改变喷嘴喷向浆池位置等改进,有效地解决了浆液悬浮效果差,循环槽内易板结情况的发生,确保了脱硫系统的稳定运行。

4.生产工艺控制:组织攻关小组成员多方面分析,进行多次试验,其中包括液碱的添加方式控制,(吸收塔pH、密度、液位、反应结晶器pH控制实验等)。通过实验对比,对烟气温度、吸收塔pH、液位、密度、温度、反应结晶器pH、增稠器温度等重要工序控制参数进行了逐步改进,确定各参数最优化控制范围。另外,为了控制亚硫酸钠的氧化,避免甩料不干影响产量,采取了以下措施:调整预洗塔喷淋方式,确保除尘净化的效果;调整抗氧化剂的加入量,做到足量、均匀加入。

5.进行纯碱替代液碱试验,降低生产成本。理论计算1.32 t 50%液碱生产1 t亚硫酸钠;0.84 t碳酸钠可产1 t亚硫酸钠,液碱的市场价格1 800元/t,碳酸钠价格1 300元/t。则用碳酸钠生产亚硫酸钠单耗成本可降低:1800×1.32-1300×0.84=1 284元/t,碳酸钠替代部分氢氧化钠生产具有较好的经济效益。先后进行了4次生产试验,得出以下结论: (1)碳酸钠溶液能够吸收烟气中的二氧化硫,能够确保尾气达标排放;(2)在目前的生产条件下可实现部分、阶段性替代。

6.离心机是脱硫产品系统的关键设备,将亚硫酸钠含水量脱除到5%~10%进入干燥系统。改进前离心机振动较大,难以脱除水分,导致滤布上积料,经常每隔几小时就需要人工清理,增大了劳动强度,且严重影响系统的稳定和产品的产量及质量,改进措施将气动刮刀改为液压刮刀,紧固螺丝;改变进料方式,从上部进料改为中间进料;更换盖板并加固,固定件改为压环;在转鼓上加带料盘,使布料均匀。改进离心机油压控制系统,电气控制系统,确保稳定运行。

7.对易堵的管道及设备加设蒸汽管保温装置,防止因温度偏低而引起堵塞;改变水平管道的倾斜角度,以加速液体在管道中的流速。且在极易发生堵塞的重要管道处打孔,可在堵塞时及时通入蒸汽,疏通管道,即使在出现堵塞时也能及时疏通。要求岗位人员定期清理各管道,避免形成堆积堵塞。

8.在水浴除尘器添加一溢流管连至脱硫吸收塔循环槽,在工艺允许范围内适当保持少量溢流从溢流管道溢流至吸收塔循环槽回收。

9.增设故障、停产检修外排浆液储槽,以供回收利用。

10.生产管理:脱硫从亚钠产量、质量、碱耗成本控制,建立了相关的管理制度及台帐,各项指标做到随时掌控。

4 改进后效果

通过一系列的技术攻关改进,挥发窑烟气脱硫系统取得了较大成效,主要体现在如下几方面:

1.捕沫器烟气通道堵塞现象得到了遏制,通过捕沫器的烟气阻力明显下降,捕沫器支撑强度加大,消除了捕沫箱体垮塌隐患,解决了影响脱硫系统的长周期稳定运行的制约因素。

2.改进后,亚硫酸钠的品位由原来的85%左右稳定上升到93%以上,亚硫酸钠销售价格也得到相应提高。

3.尾气排放达到设计排放标准。

4.由于生产工艺运行稳定,减少了故障造成的含高浓度亚硫酸钠浆液外排。

5.降低了脱硫亚钠碱耗,降低了生产成本。