板框式压滤机在催化剂污水装置中的应用

赵 燕, 赵保全

(中国石油兰州石化公司 污水处理厂, 甘肃 兰州 730060)

0 引言

兰州石化公司650 t/h含硫-催化剂污水综合处理装置于2004年6月建成投运,装置包括150 t/h处理能力的含硫污水预处理系统和400 t/h处理能力的催化剂污水处理系统[1],该装置进水悬浮物含量高,致使装置长期超负荷运行,加之催化剂污泥流动性差、颗粒细,使用现有离心机脱水后,上清液悬浮物浓度较高,重复进入系统处理,严重影响污水处理设施的正常运行,因此,必须对催化剂污水处理装置预处理系统进行改造,选择更适合的污泥处理方法[2].

板框式压滤机是一种间歇式固液分离设备,具有构造简单、推动力大等特点,尤其适用于悬浮物含量高、颗粒细碎的污泥,将板框式压滤机替换原有离心式脱水机处理催化剂污泥,可有效改善原有工艺脱水后上清液悬浮物高的缺点,也为后续催化剂污水处理装置预处理系统改造提供可靠技术参数[3,4].

1 污水的主要特征

1.1 污水水质分析

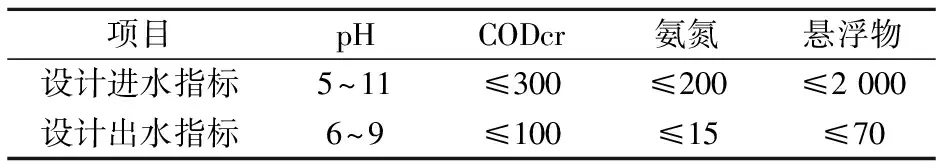

催化剂污水主要污染物组分有:高岭土、稀土、氢氧化铝凝胶、硅、硅铝凝胶、不定型硅铝晶体、氨氮等.其中高岭土、稀土等以悬浮物状态分布于污水中,形成催化剂污泥;二氢氧化铝凝胶、硅铝凝胶等均以交替的形态均匀分散在水体中;氨氮以及有机污染物等则溶解于水中[5],催化剂污水设计进出水水质指标如表1所示.

表1 催化剂污水处理装置设计进出水水质指标

1.2 污水水质特征及沉降性能

催化剂污水总体来说具有水量变化大、酸碱度高、悬浮物高等特点,具体特性如下所示[6,7]:

(1)污水中的悬浮物浓度较高;(2)污水中含有硅酸钠胶体;(3)污水的氨氮浓度较高;(4)污水中的C/N比值较低;(5)污水的冲击负荷高;(6)催化剂污水具有较好的沉降性能,污泥流动性差,比重大,易沉降,污泥沉降比为30%.

2 催化剂污水处理工艺及存在的问题

2.1 污水处理工艺

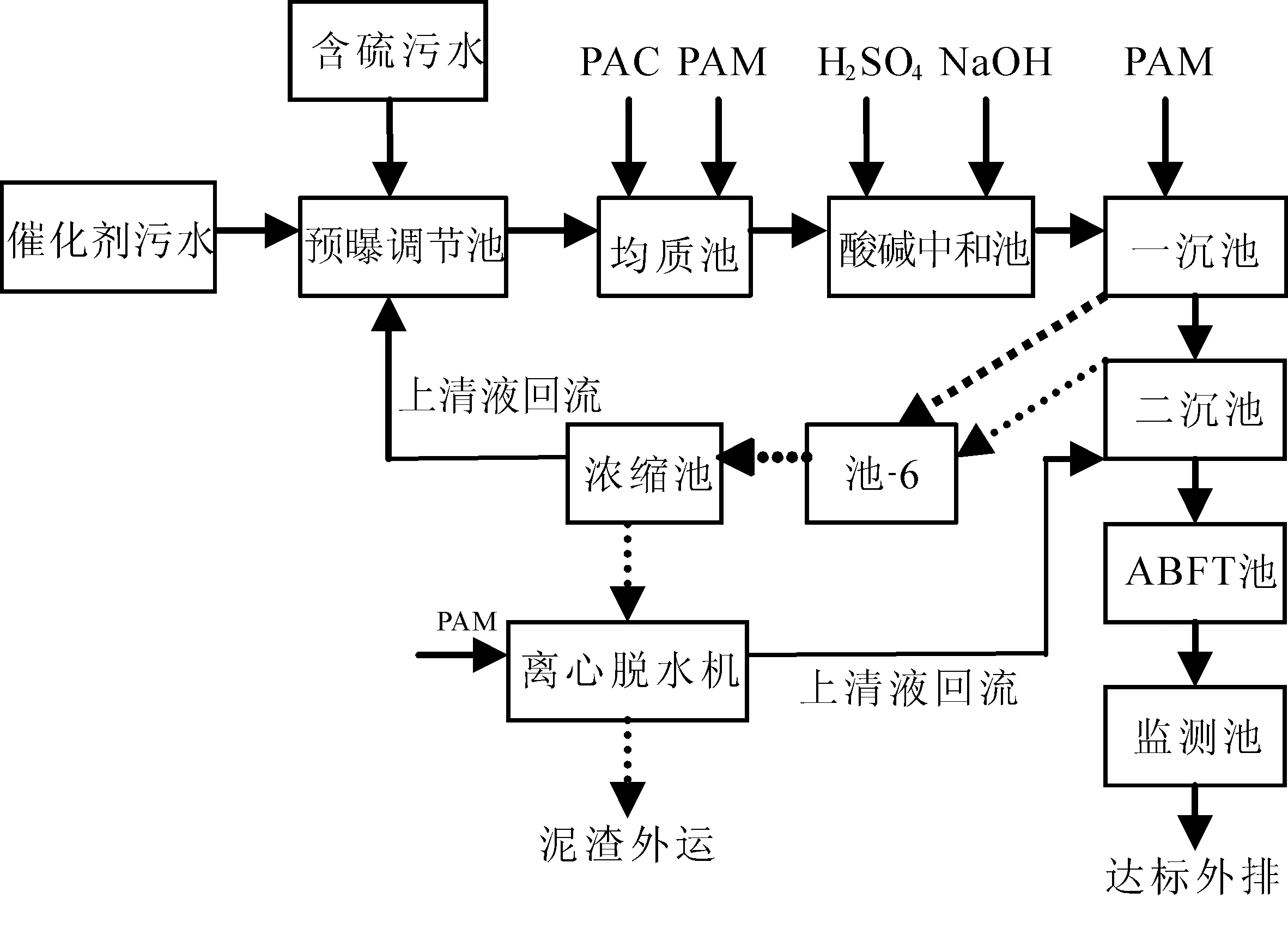

催化剂污水和含硫污水在预曝调节池混合,混合后自流入均质池,加入一定量的聚合铝均质,并根据污水的pH加入一定量的酸碱将pH调至6~9,添加一定量的絮凝剂后连续进入一沉池沉降,一沉池排泥经污泥池用泵连续送至浓缩池,浓缩池上清液以220 t/h自流至预曝调节池,浓缩池底流以10 t/h流入均质池,污泥浓缩液以20 t/h~45 t/h进入离心脱水机进行分离,离心脱水机上清液经泵打回二沉池,脱水后的泥渣拉往工业渣场进行填埋.一沉池出水连续自流入二沉池,二沉池排泥经污泥池用泵间断送至浓缩池,二沉池出水连续自流入ABFT池, ABFT池出水排至监测池定期分析化验,分析合格后排放,工艺流程见图1.

图1 催化剂污水处理装置工艺流程图

2.2 存在的问题

催化剂污水处理装置原设计进水悬浮物含量≤2 000 mg/L, 现进水悬浮物平均含量为3 500 mg/L,最高时超过16 000 mg/L,笔者统计了2012年5月催化剂污水处理装置总入来水和离心机上清液悬浮物的含量,变化趋势见图2,从图2中可见,该装置总入来水和离心脱水机上清液悬浮物含量波动范围大,其中离心机上清液悬浮物含量最高达到了20 000 mg/L.由于污水中悬浮物含量严重超标,致使装置超负荷运行,出水水质达不到设计指标,再者该装置污泥处理系统的处理能力不够,大部分沉淀下来的污泥得不到过滤,又打入源头系统,这样反复回流,使该装置长期超负荷运行,特别是3台离心脱水机满负荷运行,若某台离心脱水机出现故障,则该装置的正常运行就得不到保证,只能将部分回流污泥外排至灰渣场.同时,由于催化剂污泥性质决定,导致离心机上清液中的悬浮物含量高,且波动大,这些高悬浮物的废水再次进入污水处理系统中,影响污水处理设施的正常运行,为了实现催化剂污水处理装置的长期安全平稳运行,必须对催化剂污水处理装置预处理系统进行改造,选择更适合的污泥处理方法.

图2 2012年5月总入水和离心脱水机上清液悬浮物含量变化趋势图

3 板框式压滤机在催化剂污水处理装置中的应用

3.1 板框式压滤机的工艺及特点

板框式压滤机是一种间歇式固液分离设备,是由滤板、滤框排列构成滤室,在输料泵的压力作用下,将料液送进各滤室,通过过滤介质将固体和液体分离.其特点是构造简单、推动力大,适用于各种污泥,且形成的滤饼含水率低[8,9].板框式压滤机分为人工和自动两种,自动机与人工式相比,在滤饼的剥落、滤布的洗涤再生和板框的拉开与压紧方面,完全实现了自动化,大大减少了劳动强度[10].

3.2 试验方法

3.2.1 试验装置

针对催化剂污水处理装置泥系统存在,污泥流动性差、粒度细,因含大量无机盐类及胶体在浓缩池内架桥、淤积、离心机处理效率低、装置内回流量偏高,从而加重装置运行负荷,导致预处理系统运行不畅出水悬浮物达不到设计指标等问题,探索利用板框压滤机在处理源水、均质池出水和池-6污泥3种工况下的运行效果,为该装置预处理系统改造提供技术参数.

(1)板框式压滤机1台,型号:XMJ20/800-U、过滤面积:20 m2.

(2)污泥提升泵1台,型号:WQ37-10-3、扬程:10 m、流量:37 m3/h.

(3)搅拌罐1个,有效容积3 m3.

3.2.2 试验方法及操作

分别对催化剂污水处理装置源水、均质池出水和池-6污泥进行板框式压滤机试验,记录3种不同工况下各自的进料悬浮物、出水悬浮物、滤饼含水率、进泥时间、进泥量和助滤剂投加量值,通过对比获得较优的工艺运行参数.具体为:

(1)打开搅拌罐进料阀进料至3.0 m3,投加助滤剂(助滤剂的投加比例在0.002%~0.2%之间变化),搅拌均匀.

(2)溢流阀控制板框压滤机进料压力,分别稳定在0.05 Mpa、0.10 Mpa、0.20 Mpa、0.30 Mpa、0.40 Mpa、0.45 Mpa、0.50 Mpa、0.55 Mpa和0.60 Mpa.

(3)当搅拌罐物料降至1.0 m3时再补料2.0 m3,同时投加助滤剂,重复补料3次.停止排液后,压缩空气吹扫.

(4)取样分析:取进料样品,测定SS含量;板框滤机过滤稳定后,取上清液样品,测定SS含量;卸料时取滤饼,测定滤饼含水率.

3.3 结果分析

3.3.1 试验结果

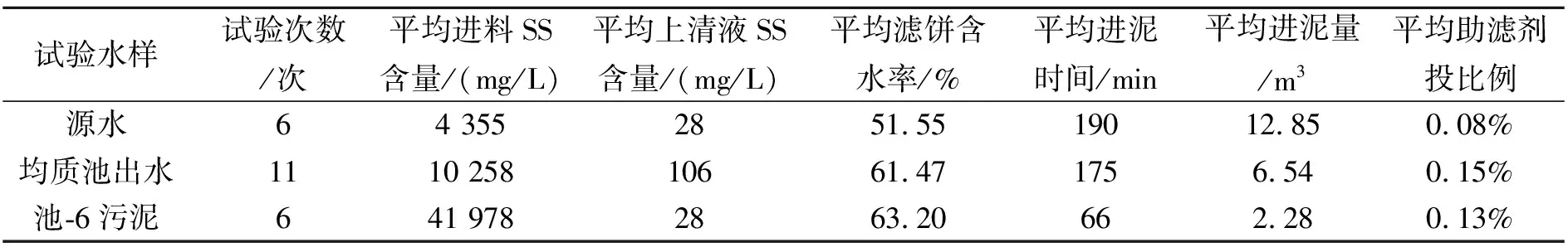

催化剂污水处理装置板框式压滤机工业试验分别在该装置3个不同的处理单元开展,即催化剂污水与含硫污水混合后的预曝调节池(避开浓缩池回流及装置内药剂投加点)、均质池出口和池-6出口3处采用筛选滤布类型、改变进料压力及助滤剂投加浓度,通过测定滤饼含水率和上清液悬浮物浓度等方法,获得了试验数据,板框式压滤机处理不同水质的平均处理效果对照情况见表2.

表2 板框式压滤机处理不同水质的平均处理效果对照表

由表2中可见,从均质池出水进料时,板框式压滤机上清液悬浮物含量最高,且为106 mg/L,远高于从池-6和催化剂污水处理装置总入口进料时的上清液悬浮物含量28 mg/L;3种工况下产生的滤饼含水率平均值在51.55%~63.20%之间,均能满足生产要求;池-6进料时间最短,约为66 min,远低于催化剂污水处理装置总入口的190 min和均质池出水进料的175 min,总入口平均进料时间是池-6的3倍左右;池-6进料量最低,约为2.28 m3,总入口平均进料量是池-6的5.65倍;从助滤剂的投加比例上看,均质池出水和池-6相差不大,源水投加比例最小为0.08%,但进料量大,经过核算水量后池-6需用助滤剂略少.

3.3.2 试验条件影响分析

(1)滤布选型:试验中分别使用丙纶加密621和750A两种型号的滤布,1至9号板框滤布采用丙纶加密621,10至17号板框滤布采用丙纶加密750A.通过采样分析不同滤板出水上清液悬浮物浓度和滤饼含水率,数据接近,但在试验中期卸料时发生丙纶加密621破裂情况,通过比较后发现丙纶加密750A 具有材质厚、耐磨损等优点,故试验后期采用丙纶加密750A型滤布.

(2)进泥时间分析:同一工况下,进泥时间的长短对板框式压滤机滤饼含水率和出水上清液悬浮物含量没有明显影响.进泥时间越短,进料量就越少,影响滤饼的成型,当进泥时间太短,进料悬浮物浓度又低时,滤饼下半部分厚,上半部分薄,成型不均匀.3种工况下,池-6污泥浓度高,滤饼形成时间短,进料时间短,但压力上升快,过滤速度较慢,且为34.55 L/min;源水悬浮物含量最低,进料时间最长,但过滤速度快,且为67.63 L/min.

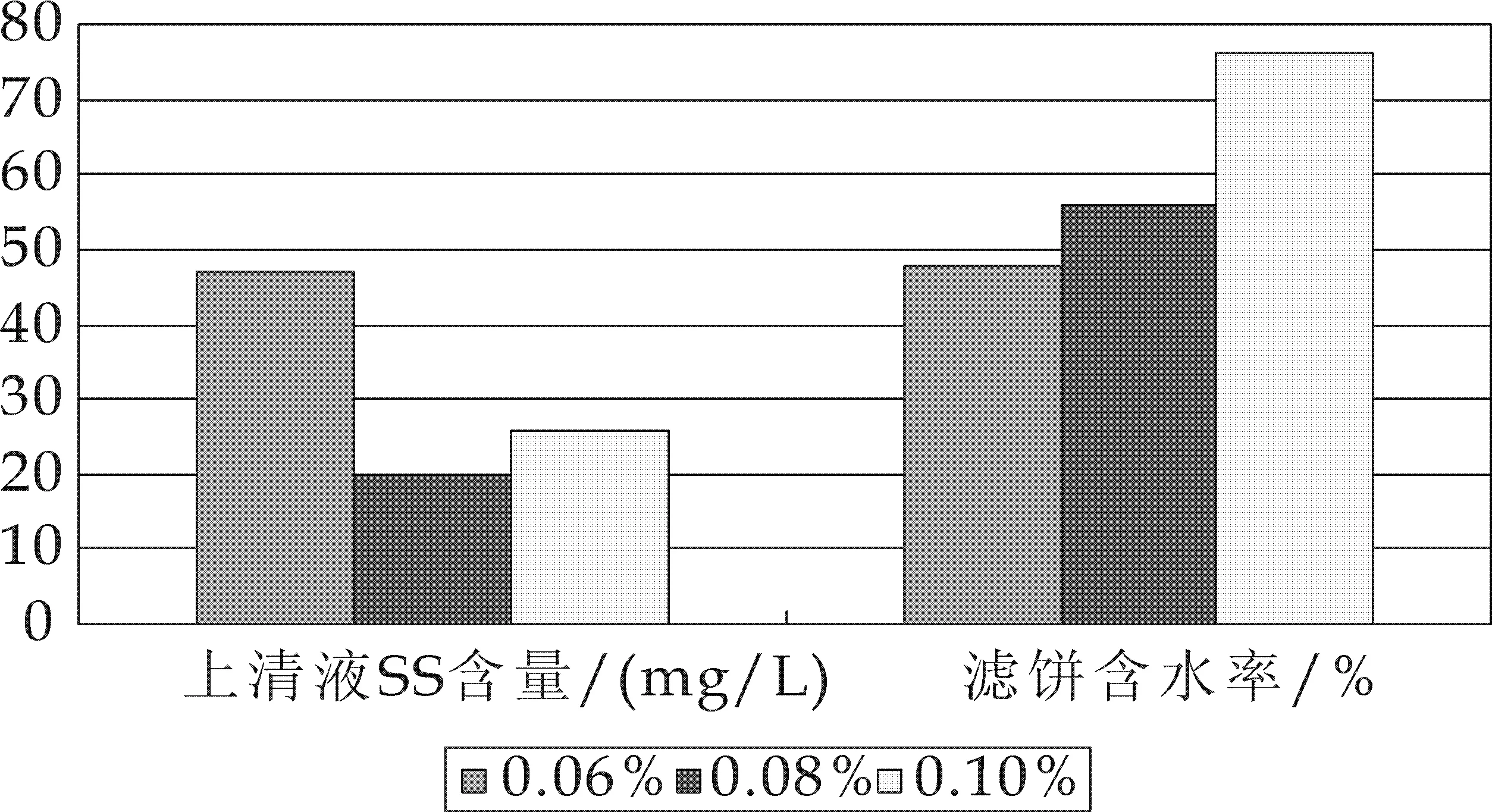

(3)药剂投加量:本次试验使用厂家提供的助滤剂,主要成分为石灰.在试验中根据进料悬浮物含量,调整了助滤剂的投加比例,控制在0.06%~0.20%之间.分析数据显示同一工况下,助滤剂投加量对板框式压滤机上清液悬浮物含量没有明显影响,对滤饼含水率有影响,且成正比,即药剂的投加量少时,滤饼含水率低;药剂的投加量多时,滤饼含水率相对比较高;但不投加药剂时,滤布上粘连的污泥较多,不易脱落,操作难度大,影响滤布的使用寿命.3种工况下,当进料悬浮物高时,药剂单耗高.

图3 源水不同助滤剂投加比例下板框式压滤机上清液悬浮物含量和滤饼含水率变化趋势图

(4)进料压力:试验中进料压力控制在0.05~0.6 Mpa之间,进料压力随过滤时间逐渐增大,同时与进料悬浮物浓度成正比,最终进料压力选定为0.6 Mpa.

(5)吹扫风压:试验吹扫风压控制在0.1~0.3 Mpa之间,吹扫时间为10~15 min.经过试验比选后,吹扫风压控制在0.3 Mpa,吹扫10 min较为适宜.

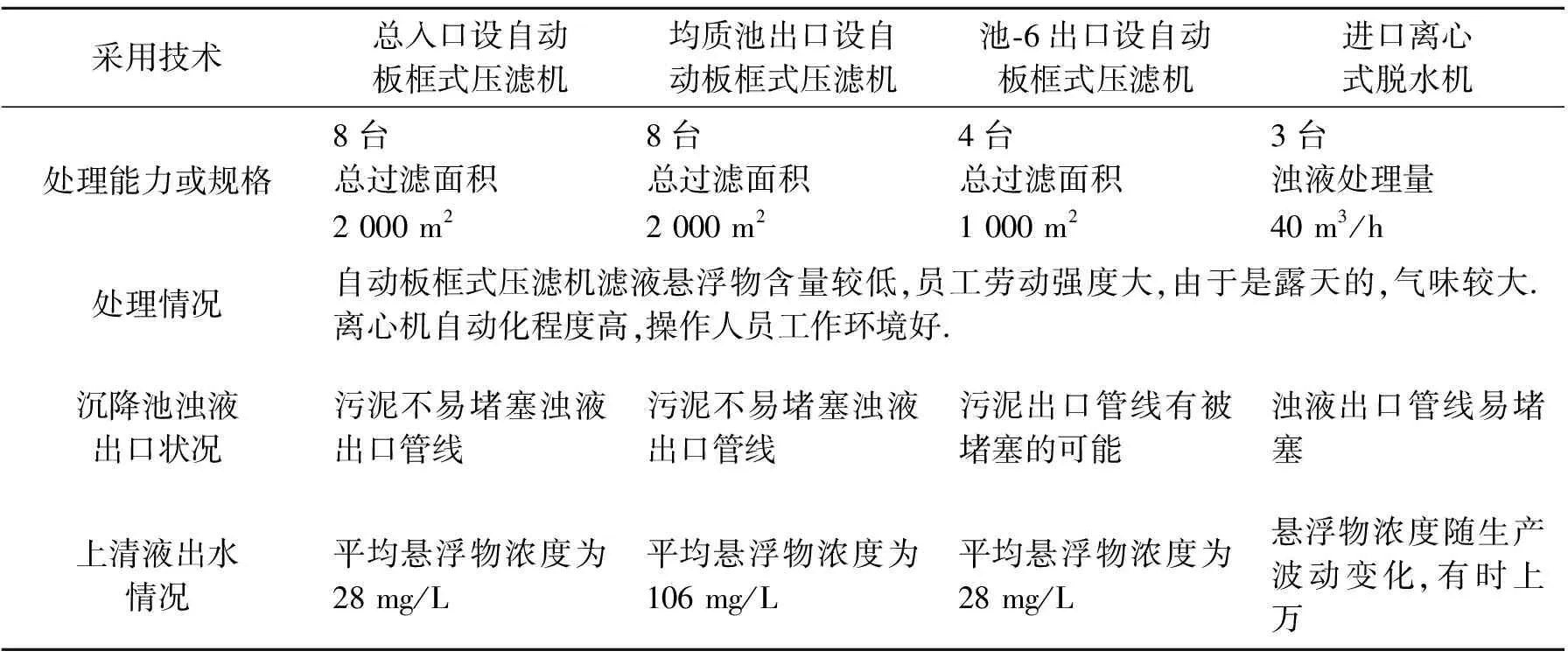

3.3.3 板框式压滤机与离心脱水机处理技术对比

将板框式压滤机的工业试验技术数据同原有离心式脱水机的技术数据相比较,催化剂污水处理装置污泥系统处理技术对比情况见表3.由表3可见,自动板框式压滤机用于处理流动性差、颗粒细的催化剂污泥具有很大优势,如上清液悬浮物浓度低、沉降池浊液出口不易堵塞等优点,但也存在占地面积大,员工劳动强度大和气味大等问题,综合考虑后,还是利大于弊.

表3 催化剂污水处理装置污泥系统处理技术对比表

4 结论

(1)试验结果表明3种工况下,板框式压滤机出水悬浮物含量较低,最低可达到28 mg/L、滤饼含水率平均值在65%以下、上清液SS平均值在100 mg/L以下,均能满足装置运行要求.

(2)3种工况试验中源水试验优势较为明显,不用投加聚合铝、聚丙烯酰胺、也未经过酸碱中和,节约了大量药剂费用,大幅度降低了装置的运行成本,但存在过滤时间长、需要滤机规模大、投资大等问题.

(3)板框式压滤机应用于催化剂污水处理装置,成功解决了催化剂污泥流动性差、颗粒细等困扰泥系统稳定运行的难题,也为该装置预处理系统改造提供了可靠的技术参数.

[1] 师然涛.含硫-催化剂污水综合处理装置操作规程[M].甘

肃:中国石油兰州石化分公司内部印制,2009:1-2.

[2] 李旭升,陈东玖,孙 力,等.石化污泥离心脱水处理研究[J].中外能源,2008,13(4):111-113.

[3] 陈伯俊.水电行业砂石加工系统污水处理设备的探索与应用[J].中外能源,2011,13(4):53-57.

[4] 李世俊.炼油污水“三泥”减量化处理技术探讨[J].中外能源,2012,17(1):103-107.

[5] 李游江,顾莹莹,赵由才,等.污泥资源化利用技术[M].北京:冶金工业出版社,2010:25-32.

[6] 吴昌永,王然登,彭永臻,等.污水处理颗粒污泥技术原理与应用[M].北京:中国建筑工业出版社,2011:65-73.

[7] 朱广汉,崔树生,江 斌.曝气生物流化池处理高浓度氨氮废水的研究与应用[J].中国给水排水,2006,22(11):31-34.

[8] 张 辰.污泥处置处理技术与工程实例[M].北京:化学工业出版社,2006:83-89.

[9] 魏治海,娄秀清,刘长志.带式压滤机在转炉尘泥脱水中的应用[J].科学技术与工程,2010,10(14):3 549-3 553.

[10] 雷 坤,陈彦利,卢万有,等.板框压滤机液压系统改造[J].冶金动力,2012,20(4):72-74.

——非均布滤饼的局部比阻与平均比阻的测定与计算方法