宇航型号研制流程优化管理实践

◎中国空间技术研究院 陈涛 李琦 王鑫 陈大羽 霍光

为适应产业化转型的要求和型号任务需要,助推航天强国建设的步伐,中国空间技术研究院发布了《宇航科研生产管理若干规定》,对型号科研生产关系和责任体系进行了调整与重构,优化了管理链条,并按照宇航型号任务特点和产品研制规律重新梳理了管理流程,全面规范开展产品保证工作,按照项目、专业及产品等维度配置和调整研制队伍。

几年来,研究院在现有研制流程的基础上,针对型号研制过程中出现的问题和自身发展需要,不断与国际先进的宇航型号研制流程及模式进行对标,不断摸索实践,通过统筹规划,在设计、制造、发射场和在轨管理等过程实施流程优化工作,取得了良好成效。

一、流程优化工作的管理过程

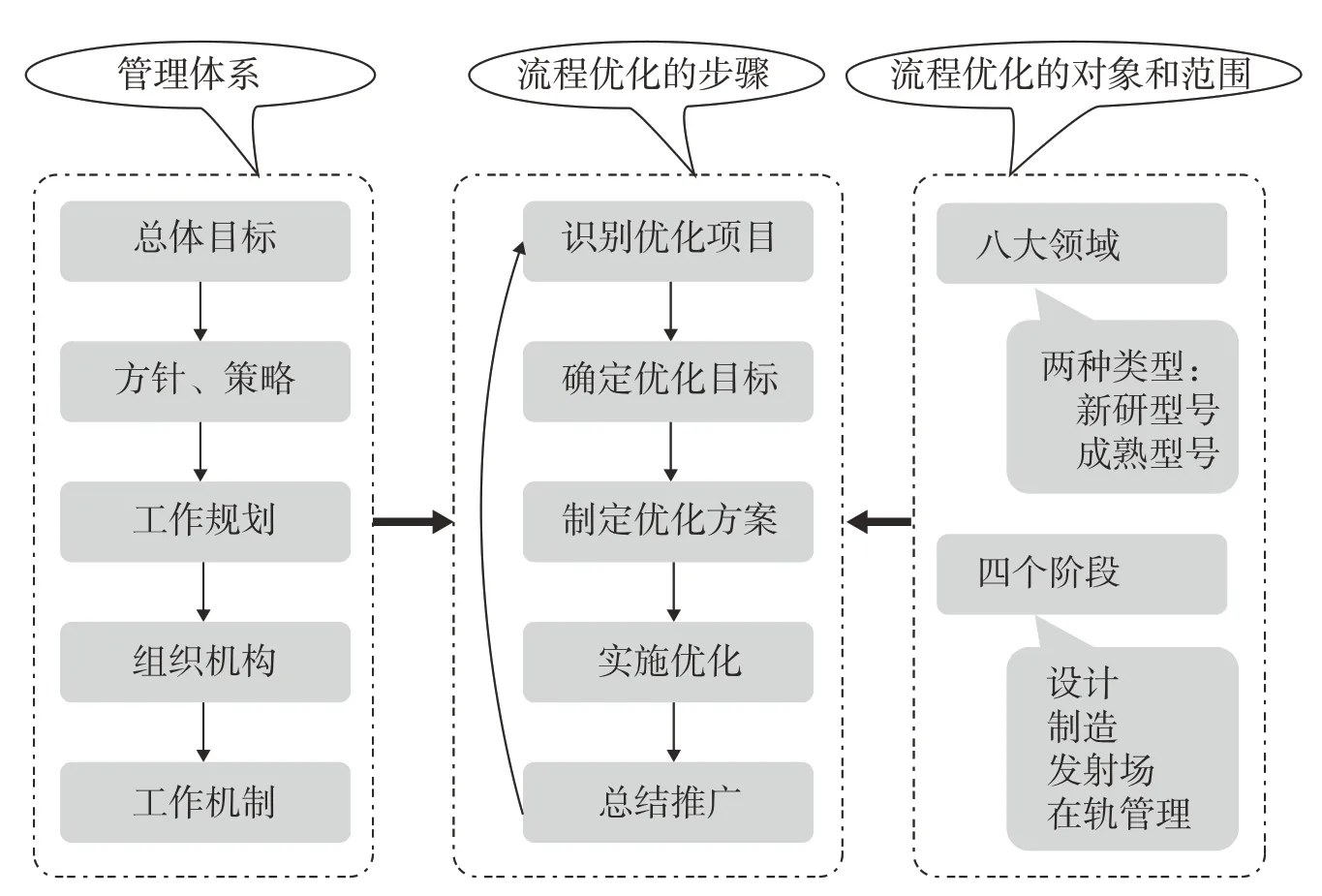

作为一项系统工程,研究院构建了“一个总体目标、两个推进步骤、三项实施策略、四个主要阶段、五个工作机制”的型号研制流程优化管理体系(见图1)和推进机制,全面保障了流程优化的全面性、系统性和可持续性。

1.设定一个总体目标

通过对后续航天发展的需求分析及与国外航天器研制流程的对比,查找自身研制流程中存在的短板、瓶颈及薄弱环节,并明确型号研制流程优化的总体目标:通过持续改进和优化,在型号研制的周期、费用、人员投入、质量可靠性等方面不断提高效率和效益,并结合型号自身特点构建更加高效顺畅的研制模式和流程,以达到国际先进水平。

2.明确两个推进步骤

流程优化项目的实施要按照持续对标和分步骤实施的策略制定工作计划。

第一步,要保障高密度型号研制和发射任务的需要,解决型号中存在的突出和共性问题,完成“共性优化项目”的建设和流程的固化。

第二步,要推动实现宇航产业化转型和航天强国的目标,建立与之相适应的先进研制模式和高效流程,完成“自身需加强的优化项目”的建设和流程的固化。

3.坚持三项实施策略

一是持续对标,不断优化。建立对标—优化—应用—再对标—再优化的良性动态机制,不断对流程进行调整与完善,确保各型号研制流程始终保持最优状态。

二是整体规划,分步实施。紧紧锁定流程优化总体目标,将八大领域航天器纳入研制流程优化范围,以四个阶段的研制流程为主制定型号全周期的流程优化规划,制定共性优化项目和特有优化项目并分步实施。

大数据以互联网作为依托,可以实现人力资源管理的智能化、现代化。企业应用大数据收集、处理和分析人力资源管理信息,能够及时捕捉企业的内外部运营情况。因此想要在市场竞争中占据有利地位,必须以人力资源管理优化作为先导。

三是抓住关键,突出重点。将流程交叉环节多、产品交接流转环节多、界面不清、耗时低效的研制环节作为流程优化的重点,并将载人航天、北斗导航等重大专项工程的型号研制流程优化作为示范项目;针对新研型号、成熟型号、装备型号等不同类型、不同特点的型号研制流程制定不同的优化重点。

4.围绕四个主要阶段

通过对国外各个领域航天器研制流程的研究与对比,分析当前研究院研制流程中存在的差距和不足,明确各领域型号在设计、制造、发射场和在轨管理四个主要阶段研制流程的共性优化项目以及各自需加强的重点工作,各阶段优化的重点内容如下:

图1 型号研制流程优化的管理体系架构

设计阶段要构建具有国际先进水平的整星、分系统、单机一体化的航天器数字化协同设计平台和虚拟仿真验证系统,建立适应批生产型号的设计流程。

制造阶段要建立高效柔性的单机产品生产模式,构建界面清晰、手段先进、敏捷高效的分系统和整星的总装生产流程,建立适应批量化、高可靠的试验验证体系、测试体系和评价体系。

发射场阶段要建成完备的远程测试设施,实现以最少测试项目、最少人员投入和最短工作周期完成发射任务的发射场工作流程。

在轨管理阶段要实现航天器入轨飞行程序和在轨控制策略的最优,并构建满足星座系统、空间站组合体等复杂航天器和星座在轨管理的先进支持体系与流程。

5.建立五个工作机制

一是加强组织保障。针对重大的流程优化项目建立专项工作小组,如已成立的推进分系统专项治理工作组、超大型总装集成测试中心运行协调小组等,这些组织机构为流程优化工作提供了坚实的组织保障。

二是强化专题调度,确保按计划推进。将下达的流程优化考核计划纳入宇航能力工程建设专题调度例会,加强管理,并建立双月报制度,及时沟通过程信息,将影响型号任务完成的环节和风险项目作为研究院能力短板或重点关注的问题进行专题管控。

三是加强评估与考核,鼓励良性自主创新。在评估考核中增加流程优化的权重,鼓励各单位、各型号根据型号特点及工作实际自主谋划和创新,以不断优化研制流程。

四是坚持动态调整和持续改进机制。研究院根据流程优化的整体规划,在上一轮优化工作结束后再进行统筹策划,以实施下一轮的优化和改进。在优化过程中,可根据国外最新成果与成功经验对实施优化项目的目标和策略进行调整,通过多轮循环优化和动态调整,最终实现流程保持最优的目标。

五是建立应用推广和信息共享机制。在一个优化项目完成后,研究院将根据情况对该项目优化的成果进行推广应用并及时总结经验,通过交流会、网络平台等形式进行成果的发布和推介,以充分促进各单位、各型号间的交流与借鉴,发挥好示范和带动作用。

二、取得的工作成效

几年来,研究院通过开展型号研制流程优化的探索与实践工作,初步建立了先进的并行协同设计体系与平台,形成了着眼于稳定高效的批测试、批试验整星集成模式,发射场流程优化全面推进并成效显著,在轨管理与维护能力的提升也已加速提上日程。

3年来,研究院航天器发射数量逐年攀升,并在2012年跃居全球第一,这使研究院向“国际一流的宇航系统集成商”的目标又迈进了坚实一步。

1.型号设计流程得到优化

参照国外协同工作平台运作模式,研究院建成了遥感、导航、通信、载人等领域的型号数字设计中心,构建了总体协同设计工作环境,打破了当前型号设计主线流程的串行工作模式,优化了型号设计的工作流程,提升了一次正确率和设计效率。

2.制造流程得到优化

一是单机产品制造流程的优化。建立了货架式产品生产和选用模式,实现了由原来型号自上而下的单机定制生产到选用产品进行系统集成生产模式的转变和优化;完成了推力器产品生产流程优化,以制造单元为基础建立了推进产品生产线,对原来1N推力器生产线、10N 推力器生产线进行了多线融合,实现了单元推力器、双元推力器和阀门部件的生产布局优化,产品研制能力大幅提升。

二是分系统级产品制造流程的优化。实施了某领域卫星结构部装与推进分系统总装集成流程优化的试点。从推进分系统自身研制流程出发,结合相关的热控分系统、结构与机构分系统研制流程及整星总装集成测试流程,开展了整星结构部装与推进分系统总装流程的整合和优化,制定了按照模块分工与流程分段分工的工作模式,重新调整了相关单位的责任分工界面。

流程调整后,型号结构部装与推进分系统总装工作界面逐渐清晰,厂所间的转运、交接次数和工序穿插操作次数明显减少,单位间转运和交接工作由10 余次减少为2 次,穿插操作工序从30 余次减少为3 次,研制效率显著提升。

三是系统级产品制造流程的优化。优化了整星总装、测试、试验的生产流程,逐步建立整星总装集成测试生产线,推进总装模块化建设。针对一箭多星的型号开展了航天器系统级产品批测试和批试验的论证工作,按照双星组批热试验、组批测试的方案,实现了由传统单星试验和测试模式向批量化总装、测试与试验的工程应用阶段转变,整星的生产制造能力和效率大幅提升。

3.型号发射场流程得到优化

发射场远程协同测试模式建立后,航天器发射场测试流程得到优化,精简了发射场测试项目,实现了发射场队伍人数和工作周期的大幅下降。同时建立了发射场质量问题快速举一反三的工作机制,快速完成了发射场质量问题的归零工作。

4.在轨管理流程得到优化

通过不断提升在轨管理和支持能力建设,完善了航天器在轨数据监测和分析的管理流程,加强了在轨数据库的建设和数据利用,建立了在轨异常及质量问题归零与产品设计改进的联动机制,为产品的后续设计和性能提升提供了有力支撑。

后续,中国空间技术研究院型号研制流程优化工作将坚持以往行之有效的做法并不断开拓创新工作思路,重点简化和缩短型号研制链条,牵引适应型号产业化发展需求的单机研制模式的调整和能力提升,探索研究基于通用成熟技术和产品的型号总体设计与整星总装集成测试流程的持续优化,从而为建设航天强国提供坚实的基础保障。◄