深水海底管道J型铺设工艺及设备研究

杨 伟,叶 茂,何 宁,段梦兰,刘 伟,王 懿

(1.海洋石油工程股份有限公司,天津300451;2.中国石油大学(北京)海洋油气研究中心,北京102249) ①

我国南海深水区域蕴藏着丰富的石油和天然气资源,是我国深水开发的重点区域。目前,适用于深水海底管道铺设的方法主要为S-Lay和J-Lay。由于S-Lay的铺管特点,使得管道在上弯段产生较大的塑性变形,为弥补该缺陷就需要相应增大托管架和张紧器能力,从而限制了S-Lay的适用水深。J型海底管线铺设法是一种将管线接近垂直的形态下放到海床上的管线铺设方法。由于该铺设方法所需的管线张力小、铺设过程中管线悬挂长度小、铺设后管线残余应力小等优点,被认为是深水和超深水管线铺设的最适用方法[1-4]。典型的J型铺设方法如图1所示。

图1 典型的J型铺设方法

对于不同的J型铺管船,J型铺设系统组成不尽相同,典型的J型铺设系统包括:J型铺设塔、管段装载装置、管段对中站、焊接站、NDT(Non-Destructive Testing,无损检测)站、涂装站、张紧器、管线夹持机构、A&R绞车、管线监测系统。当今国际上先进的J型铺管船主要有Saipem 7000、DCV Balder等,其典型的J型铺管系统如图2~3所示。表1给出了这2艘船铺管系统的主要技术参数对比[5-6]。

图2 Saipem 7000铺管船及其铺设系统

图3 DCV Balder铺管船及其铺设系统

表1 Saipem7000和DCV Balder J-Lay系统对比

本文将分别从铺管设备、铺设工艺、铺设监测3个方面对J型铺管法进行详细介绍。

1 J型铺设关键设备

J型铺设系统主要由管段水平传输系统、铺设塔、张紧器、焊接站、对中器、角度调节器等设备组成。

1.1 管段水平传输系统

管段的水平传输系统由多组V形滚轮组成,组件采用从动/主动滚轮的组合形式。组件的结构设计应考虑到起重机或升降机把管段放到传输机上时的冲击载荷;同时也应考虑船的运动。每一个纵向传送装置的设计垂直载荷>200kN;管段移动的最大速度为1.0m/s。

1.2 铺设塔

管线的J型铺设由安装在铺管船上J型铺设塔完成。大型的J型铺管塔约100m高(例如Saipem 7000型船的塔高130m,DCV Balder型船的塔高101m),安装位置也有不同,既可以安装在船尾,也可以安装在船中,还可以安装在左舷或右舷的中间某一位置,具体视情况而定(如图2~3所示)。为保证船体的稳定,铺管塔结构设置为上部“桁架结构”和下部“箱形结构”,尽可能地减轻其质量,降低垂心。此外,铺管塔也可以采用由液压缸支撑,通过调节液压缸可以改变铺管塔的高度。

1.3 张紧器

张紧器是海底管道铺设系统的核心部分之一。张紧器能起到固定管线的作用,使得铺管塔上的焊接作业能正常进行;张紧器还能控制管线张力,使得铺管船在波动或是风浪的作用下,管线的张力能保持在允许值范围内,避免管线超过许用应力而破坏[7-8]。典型的张紧器如图4所示。

图4 履带式张紧器

1.4 焊接站

J型铺设系统上采用旋转焊接站(如图5)完成管段的焊接作业。旋转焊接站实际上是一个自动的焊接工作站,所有的焊接设备和所消耗的焊料都被放到该工作站上。随着圆盘旋转,焊点也跟着旋转,实现均匀焊接。焊接圆盘完全有能力在垂直方向和水平方向运行。预热、焊接、无损检测和涂料是在焊接站内完成的。

图5 旋转焊接站

1.5 对中器

管道对中器分为外部对中器和内部对中器(如图6~7所示)。对中器用以实现管段之间的精确对中,保证焊接的质量。

图6 内部对中器

图7 外部对中器

1.6 角度调节器

J型铺管塔一般并不是处于垂直位置,它与水平面之间的角度大小决定了铺设管道的入水角度,而铺管塔的角度由铺设管径和水深共同决定。使用铺管塔角度调节器不仅能调节塔台的角度,还能对塔台起到一定的支撑作用,Saipem7000和DCV Balder分别采用卡孔式角度调节器和液压缸式角度调节器2种,如图2~3所示。

1.7 A&R绞车

A&R 绞 车 (即 Abandonment &Recovery Winch)是铺管船上的关键设备之一,主要用于铺管过程中遭遇大风浪无法进行铺管作业时的弃管,以及过后重新铺管时的收管;也可用于其他拖曳和起重等辅助工作。随着铺管水深的增加,对A&R绞车的张力及储缆能力也不断增加[9-10]。

2 深水J型铺设工艺

不同的铺设系统所对应的铺设工艺稍有差异,常用的J型铺设流程如图8所示。

图8 J型铺设流程

2.1 铺设前期准备

在J型铺设作业实施之前,应对海床情况进行探测,以便找出一条能绕开崎岖的海底地形,保证管线安全的铺管路线。通过海床探测系统(例如,长基线水下声波定位系统、双探头多波束感应器等)制作出海床的三维立体模型,以便选择合理的铺管路径,并针对海床情况对路径进行必要的处理以尽量减少海管的自由悬跨。各种海床处理方法包括定位、砾石去除、挖泥、挖沟、犁、填石和开渠[11]。

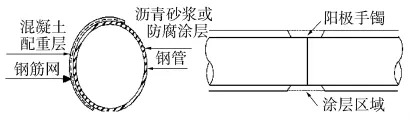

海管铺设前应进行管道的预制。海管在深海中处于高压、高腐蚀的环境,同时在铺设过程中承受着弯曲及较大的径向压力和轴向拉力的作用,因此在管线制作过程中应严格控制管线的各种几何尺寸。海管一般由钢板卷曲焊接而成,其外层由混凝土及钢筋网保护并加强,金属外层上加有沥青砂胶涂层或者环氧涂层及牺牲阳极,当管道传输腐蚀性流体时,同样金属内壁上加有防腐涂层。海底管道结构如图9所示。

图9 海底管道结构形式

在管道加工完以后,每根管道都必须有特定的编号,指定放在管线存储区域的特定位置。铺管作业时管段将通过起重机转运到管线补给船上,并由其运输到铺管船上。补给船停靠到铺管船后,管线将由铺管船上的吊机起吊,转运到铺管船上的存储区域。

2.2 管线铺设流程

在起始铺设之前,应根据铺设管径、水深等因素对铺设塔角度进行调节,以满足铺管角度要求。由于J型铺设塔中只有1~2个工作站,严重影响铺设速度,因此预先将多段双节点管段在加工场地连接成4或6节点管段后再进入J型铺设系统[12]。该多节点管段由驳船吊运至甲板上的堆管区域进行存储的同时,铺管船上的吊运小车不断地将待铺设的管段吊运至坡口站进行管线端部的清洁、预热及坡口处理,并严格控制坡口形式及尺寸。处理完的第1根管段通过水平传输系统及装载臂向J型铺设塔上传递。该过程如图10~11所示。

图10 管线开坡口过程

图11 装载臂传输过程

管段在装载臂的转动下到达垂直位置以后,铺设塔上的传送臂会从塔台上部下移至底部,精确定位后,传送臂夹具夹持住待铺管段,装载臂松开管段并恢复水平位置。传送臂夹住管段上行至塔台终端停止,准备由转动轴接收管段。转动轴通过夹具接收管段后,将其旋转到流水线的中央,在管线外部对中器夹持下下放管段到旋转焊接站。

管段进入焊接站后,采用内部对中器与已存在管段对中。对中完成后,2根管段通过全自动焊接站完成打底焊、填充焊、盖面焊等,焊接在一起。焊接完成后,管段通过履带式张紧器下放,此时管线的重力由张紧器承受。

当管段的焊接节点到达位于张紧器下端的检测工作站之后,将采用 AUT(Automatic Ultrasanic Testing,全自动超声波检测)对焊缝质量进行检测并进行相应记录。如果管道焊接存在缺陷,需要立即进行修复,在修复完成后再次进行检测以确保管道焊接无缺陷。

在焊接和NDT完成并复核后,管段被继续下放到涂装站以完成涂装作业。在涂装站内将对管线进行清洁、预热、涂层、安装套筒、注入粘合剂等操作。涂装的主要作用是防止管线节点连接处被海水腐蚀,保证管线的耐久性及安全性。涂装过程如图12所示。

图12 管道节点涂装过程

管线在铺设过程中应由管线记录人员检查并记录管道长度、外径、壁厚和涂层状况。一旦管节点下放入水,管道跟踪是能找回节点信息的唯一方法。

2.3 起始铺设

在下放第1根管段之后,需要在管段的底端安装起始PLET,该过程为J型起始铺设。深水区域管线起始铺设与浅水区域起始铺设不同,深水起始铺设采用吸力锚代替起始锚作为起始缆的固定点,PLET通过起始缆与吸力锚连接,从而达到固定PLET的作用。起始过程如图13。

1) 安装起始吸力锚。

2) 张紧器向上提升管段,并且只用上部的张紧器夹住管线,下部的张紧器张开给PLET提供足够的空间,并在底部管线端头焊接上法兰,并对焊缝进行检测及涂装处理。

3) 在吊机的辅助下将PLET放在管线下面,安装弯曲控制器和阳极,使PLET上部和管线端部的法兰相连接,PLET另一端连接A&R缆绳。

4) 张紧器向下下放管段,同时下放PLET和浮筒。

5) 连接后续管段,持续下放PLET及浮筒,直到浮筒下放过飞溅区。

6) 当管段上焊接了3个管段时,重新调整推进器,并将铺管船调整到正常铺管模式。

7) 下放PLET直到接近海床。

8) 利用缆绳将PLET拉至水平状态。

9) 打开PLET的基座,准备PLET着陆。

10) PLET降落至指定位置,初步检查PLET的位置、朝向等。

11) 将PLET与吸力锚连接。

图13 起始PLET下放过程

在起始安装时,吸力锚及PLET上均应安装应答器,以便确定安装后的位置,当确定安装坐标后可将应答器移除。

2.4 正常铺设

在PLET下放到海床上之后,铺管作业即进入正常铺设阶段。在该作业阶段,海底管道在铺管船的作业线上被一根一根地焊接起来,然后通过向前移动铺管船将海管铺设到海底。此过程中重复完成管线的运输、提升、焊接、检验、涂装过程。在铺管作业期间,张紧器的上下履带夹住管道并通过其自动控制系统向铺设中的管道提供一个恒定的张力,保证管道安全地铺至海底。铺设过程中,每根管段的信息(例如焊接点号、管段号、炉号、长度、焊工号、NDT结果、返修长度及返修时间等)均被一一记录以备后期检查。

此外在正常铺设阶段,对于可能产生渦激振动的区域,为了提高管线的使用寿命,防止疲劳破坏,应对该区域管段安装渦激振动抑制装置。典型的涡激振动抑制装置如图14所示。

图14 涡激振动抑制装置

在正常铺设阶段,由于管线在海面处张力较大且相应的外部压力较小,随着管线向下的延伸压力增加,张力减小,使得管线在垂弯段有较大的外部压力和弯曲。为防止管线发生屈曲应在管线中安装止屈器。

2.5 终止铺设

J型铺管作业完成后,要进行终止铺管作业。终止铺设过程主要是一个弃管作业过程,即在管线端部安装A&R拖拉头并采用A&R绞车,将海管下放到海床的过程,其中大部分工作在焊接站中完成。该过程主要包括:焊接弃管封头;连接A&R头和弃管标识浮筒;连接弃管标识浮筒和弃管封头;管线张力由张紧器逐步转移到A&R缆绳;下放海管至海床;ROV解除A&R绞车的缆绳和弃管标识浮筒的连接,并回收A&R缆绳。

2.6 中止和回收作业

在海底管道正常铺设期间,当因恶劣天气或其他原因而不得不中止铺管作业时,需要进行弃管作业(如图15所示),弃管作业的方法和程序与终止铺设的作业内容相同。当天气具备继续铺管作业条件时,铺管船重新就位,开始管道回收作业,以便继续进行铺管作业。管道回收作业实际上是弃管作业的逆过程,具体流程如下:

1) 铺管船在定位系统引导下靠近管端就位。

2) A&R绞车下放缆绳,在ROV观测及辅助下,缆绳连接器钩头钩住管端浮筒上的环形扣。

3) 启动A&R绞车,保持一定的张力,向船艉方向移船,回收海底管道。

4) 管道拖拉头通过张紧器到达一站后,启动张紧器,夹住海底管道。

5) 进行张力转换,以张紧器代替A&R绞车向管道提供张力,释放A&R绞车,然后回收A&R绞车缆绳。

6) 切割封头,打磨坡口,重新开始正常铺设作业。

图15 弃管作业示意

3 J型铺设管线监测作业

J型铺设时管线受到重力、波浪力、海流作用以及上部附体的运动产生的载荷,因此要对整个管线铺设过程进行监测,以保证铺管过程沿预定路径顺利进行并确定管线的位置、应力等条件。监测过程由专门的监测设备完成,监测传感器可以安装在水下机器人上,通过绞车下放到既定位置对管道的应力状态进行监测,如图16所示。

图16 铺管监测过程

铺管监测内容主要包括:

1) 海洋环境监测 用以监测海洋环境中的风、浪、流等环境情况,避免恶劣天气对铺管作业的影响。

2) 动力定位监测 用于监测铺管船的横摇、纵摇、垂荡以及3个方向的转角,并将监测数据实时传送到动力定位系统,以便调整铺管船姿态,保证铺管形态及管线路径。

3) 托管架上管线张力及偏离角监测 用以监测管线入水前的张力及管线入水倾角。

4) 管线触地点载荷及形态监测 防止管线触地点处发生疲劳,扭曲等破坏。

5) 管线渦激振动及疲劳监测 用以校正渦激振动和疲劳预测结果,改进管线VIV和疲劳设计方法,保证管线的正常运行,其包括管线形态监测及关键部位的疲劳监测。

6) 管线局部屈曲监测 该监测过程由安装在管线中的爬行器完成,用以监测管线中的屈曲,以便及时对屈曲管段进行修复。

4 结语

海底管道是海上油气生产及运输的重要组成部分,J型铺设方法是深水海底管道铺设的最有效方法。随着我国深水油气开发的不断发展,迫切需要一套自主的J型海底管道铺设系统和铺设方法。本文在介绍了J型铺设方法及其系统组成的基础上,对J型铺设工艺进行了深入研究,为今后J型铺设系统的研究提供了参考。

J型铺设系统十分复杂,其关键技术及装备被国外几家大型公司垄断。我国虽然对J型铺设方法进行了部分研究,但仍处于起步阶段,急需借鉴国外经验,对J型铺设系统进行深入的系统研究,为我国深水海洋开发提供保障。

[1] 周 俊.深水海底管道S型铺管形态及施工工艺研究[D].杭州:浙江大学,2008.

[2] Cavicchi M,Ardavanis K.J-lay Installations Lessons Learned[G].OTC15333,2003.

[3] Zhi-gang LI,Cong WANG,Ning HE,et al.An Overview of Deepwater Pipeline Laying Technology [J].China Ocean Engineering,2008,22(3):166-177.

[4] 何 宁,徐崇崴,段梦兰,等.J型铺管法研究进展[J].石油矿场机械,2011,40(3):63-67.

[5] Saipem Company.Saipem7000.http://www.saipem com/site/article.jsp?idArticle=5397&instance=2&node=2012&channel=2&ext=template/37DueColonne&int=article/1DefaultArticolo[EB/OL].2010-01-30.

[6] Heerema Marine Contractors.Balder.http://hmc.heerema.com/About/Fleet/Balder/tabid/379/language/en-US/Default.aspx[EB/OL].2012-08-25.

[7] 曾 鸣,孙 亮,钟朝廷,等.海洋铺管船用张紧器内悬架的设计与分析[J].石油矿场机械,2010,39(6):32-35.

[8] 王晓波,钟朝廷,赵宏林,等.浅水铺管船锚机主要部件的设计分析[J].石油矿场机械,2010,39(5):23-26.

[9] 苏宁宁,李怀亮,段梦兰,等.深水A&R绞车动力滚筒牵引力计算及有限元强度分析[J].石油矿场机械,2011,40(10):45-49.

[10] 喻开安,李志刚,徐祥娟,等.用于深水海管铺设的储缆绞车设计研究[J].石油矿场机械,2010,39(11):32-36

[11] Trond Eklund,Kare Høgmoen,Hydro,et al.Ormen Lange Pipelines Installation and Seabed Preparation[G].OTC18967,2007.

[12] Dominique Perinet,Ian Frazer.J-Lay and Steep S-Lay:Complementary Tools for Ultradeep Water [G].OTC18669,2007.