超深井连续管测井中支架静力有限元分析

尤思科,易 扬,瞿 丹

(1.中国石化勘探南方分公司研究院,成都610041;2.西南石油大学 机电工程学院,成都610500;3.川庆钻探工程有限公司 井下作业公司,成都610051)①

我国西部油田有大量的深井、超深井、水平井及丛式井,从业人员对深井、超深井的测井工作对了解该区块井内实际情况有着重大意义。连续管由于其高强度、高韧性以及对地层污染小的特点在超深井的测井作业中扮演了相当重要的角色[1]。目前,已投入商业使用的单滚筒缠绕最长连续油管长度>9 000m,这已能够满足超深井测井作业的需求。但是,考虑到连续管自重较大,地面上采气树、防喷器组合、防喷盒等工具长度较长,以及吊车式连续管作业机吊装注入头稳定性较差等因素,故需要在地面安装塔式支架来支撑注入头,完成超深井连续管测井工作,其作业现场如图1所示。因此,分析塔式支架在连续管作业中的承载能力以及应力、应变状态是关键问题之一[2]。

图1 带注入头的塔式支架连续管作业现场

1 问题描述

某超深井使用连续管测井,井深约为7 500m,井底温度180~200℃,井底压力180MPa。针对以上井内作业环境,如果考虑使用吊车式连续管作业,由于其作业时间较长以及稳定性较差的原因,地面作业时选择塔式支架支撑注入头来进行连续管作业。

塔式注入头支架均采用Q235钢材,弹性模量为210GPa,泊松比为0.3,密度为7.85×103kg/m3,钢材屈服应力为[σs]=235MPa。其力学性能如表1所示。

表1 支架钢材力学性能

2 有限元分析

利用有限元软件分析塔式支架在超深井测井作业中恶劣工况下的强度和刚度,得出支架在极限工况下的应力和变形状态,并进行强度分析以保证连续管作业时支架的可靠性[3-4]。

2.1 模型建立和网格划分

支架的三维模型如图2所示。为提高分析效率,在建立支架的有限元模型时进行了必要的简化处理,以支架各杆件的自然焊点作为有限元分析模型的节点,底座、顶层平车等附件对塔式支架的刚度影响较小,可在简化时全部忽略[5]。简化后的支架模型如图3所示。

支架的桁架结构单元类型选用beam189[6],定义的弹性模量、泊松比以及材料密度均按照Q235钢材材料参数进行选取。桁架钢材截面形状有2种:支架主体杆件均为空心方钢,其截面尺寸为160mm×160mm×6mm,斜撑杆件均为矩形空心钢,其截面尺寸为90mm×50mm×5mm。顶层面钢材由于受载情况更为恶劣,需重点考虑分析,为此备选了3种尺寸以便选择:160mm×160mm×6mm、210mm× 160mm× 10mm、300mm×200mm×8mm。

划分好网格的支架模型如图4所示。

图2 支架有限元模型

图3 支架三维模型

图4 支架简化模型

2.2 约束边界条件

边界条件的施加对分析结果的正确性影响很大,为使模型约束符合实际,需准确施加位移约束。塔式支架的实际约束边界条件是底座与地面为全约束;第1层间隔架与底座固定;其余的间隔架之间由柱销定位,且每边有2个U形螺栓固定上、下2个间隔架。由此,可将支架有限元模型底部的4个节点进行位移全约束,间隔架之间做刚性连接处理[7]。

2.3 载荷情况

连续管测井作业过程中滚筒对连续管有拉力作用,当连续管下到最大井深时注入头提供最大的上提力,此时支架受到载荷情况是最大的。本文以连续管下入到最大井深时作为超深井连续管测井的极限工况来校核支架的强度和刚度。

为了更加接近于实际工况条件,还引进了风载对支架的影响[8-9]。在此不予考虑脉动风速的情况,在整个连续管下入和上提的过程中只考虑为稳定风载的情况。由于支架高度不是很高,可以不考虑风载作用在支架上随高度的变化情况,支架全段均按均布载荷计算。支架所受的风载应选择对结构最不利的风向(第1风向),根据实际情况,选择背风向为第1风向,因该风向加剧了支架的侧斜,且背面迎风面积大,故将该风向作为支架在极限工况下强度分析的风载。

通过上述分析及现场数据采集可知:施加在支架上的极限载荷情况为支架自身的重力(55.32 kN),均匀分布在支架上;注入头最大上提力(360 kN)以集中力的形式作用在支架顶层面上的节点上;滚筒对连续管的拉力为5kN;设计风载的基本风压为W0=0.8kN/m2(即设计级数为12级大风),以均布压力的形式作用在支架受风面一侧。

2.4 支架强度分析及结果评价

在极限工况下对支架进行有限元分析,支架顶层面钢材选取3种不同尺寸时的应力云图和位移图如图5~7所示。由图5~7可以看出:支架的最大应力均为顶层面钢材处,这也验证了着重考虑顶层面钢材尺寸的必要性。

由图5a可以看出:顶层钢材尺寸为160mm×160mm×6mm时,支架顶部承受注入头、鹅颈架等部件重力及注入头上提力的压力,2根钢材应力集中较为显著,最大应力约为291MPa;而Q235钢材的屈服强度为σs=235MPa,已超出了材料的极限屈服强度。由图5b可以看出:顶层面2根钢材在纵向的变形高达21.63mm,变形严重。故支架在该顶部结构设计尺寸下不能满足作业要求。

图5 顶层钢材尺寸为160mm×160mm×6mm时的有限元分析结果

图6 顶层钢材尺寸为210mm×160mm×10mm时的有限元分析结果

由图6a可以看出:加大顶层钢材尺寸,选取210mm×160mm×10mm时,顶部承受严重载荷的2根钢材应力相对160mm×160mm×6mm尺寸时降低显著,应力<133MPa,低于钢材的屈服强度,支架顶部结构的强度已能够满足作业要求。由图6b可以看出:顶层面2根钢材在纵向的变形降低至9.39mm,较160mm×160mm×6mm尺寸时改善显著。

图7 顶层钢材尺寸为300mm×200mm×8mm时的有限元分析结果

由图7a可以看出:加大顶层方钢尺寸,选取300mm×200mm×8mm时,顶部承受严重载荷的2根钢材应力相对前2种尺寸降低显著,应力<98 MPa,低于钢材的屈服强度,支架顶部结构的强度已完全能够满足作业要求,此时安全系数为2.4。由图7b可以看出:顶层面2根钢材在纵向变形降低至5.16mm,较前2种尺寸改善显著。

由以上分析可知:顶层面钢材选取尺寸300 mm×200mm×8mm时,其应力、变形情况得到明显改善,支架的强度能够满足极限工况下的要求。由此,在可供选择的顶层面钢材尺寸上,选择尺寸为300mm×200mm×8mm的顶层面钢材作为设计值。

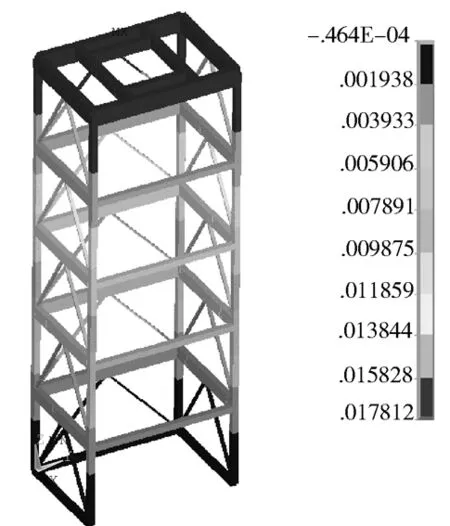

在尺寸300mm×200mm×8mm的条件下,支架整体在横向(x向)的位移云图如图8所示。由图8可以看出:在极限工况下支架顶部间隔架横向位移最大,约为17.8mm,从上往下位移量逐渐减小。与支架整体尺寸相比,位移量较小,支架刚度能够满足恶劣工况下的作业要求。

综上所述,注入头塔式支架在极限工况下改进了顶层钢材的尺寸后,其强度和变形都满足要求,该支架体的结构设计较为合理,同时改进后的顶层钢材具有较高的强度储备,可以为以后优化结构设计提供参考依据,以达到节约材料的目的。

图8 支架在横向(x向)的位移云图

3 结语

本文应用有限元计算方法获得了支架结构在极限载荷作用下的应力和变形情况,并通过改进顶层面钢材尺寸的方法获得了合适的结构尺寸,确保连续管支架作业的可靠性,保证了作业管串的安全。应用有限元软件ANSYS对支架结构进行了极限载荷条件下的有限元静力分析,也为进一步对支架的现场安装和后续研究提供了一定的理论指导。

[1] 赵 昆.国外连续油管作业机研究进展及国内现状[J].石油矿场机械,2012,41(2):78-84.

[2] 单代伟,刘清友,陈 俊,等.连续油管钻机现状和发展趋势[J].石油矿场机械,2010,39(5):79-83.

[3] 管 锋,郭登明,周传喜,等.CYJ8-3-37HB型抽油机支架优化设计[J].石油矿场机械,2006,35(3):38-41.

[4] 杨文新,曹立明,王建刚,等.XJ150型无风载绷绳修井机研制及应用[J].石油矿场机械,2012,41(3):65-68.

[5] 赵焕娟,齐明侠,赵 娜.钻机井架的可靠性分析[J].石油矿场机械,2010,39(3):22-27.

[6] 涂振飞.ANSYS有限元分析工程应用实例教程[M].北京:中国建筑工业出版社,2010:71-82.

[7] 何 霞,刘清友,金 迅,等.HYX90海洋修井机井架力学分析[J].天然气工业,2004,24(2):59-60.

[8] 吴 强,朱 玄,尹雪霏.作业井架结构非线性力学行为分析[J].石油矿场机械,2010,39(9):60-63.

[9] 王 慧,段树铖,席亚兵.基于ANSYS的石油井架风载的有限元分析[J].世界科技研究与发展,2010,32(4):477-479.