纤维压裂液配制工艺及设备研究

刘 庆,卢亚平,赵 敏,王小宝,廖波兰

(北京矿冶研究总院,北京100070)①

目前,我国出现了大量的低渗、特低渗油气田储层,绝大部分需要压裂增产,而压裂液质量直接影响压裂效果的好坏[1-2]。随着压裂技术的不断发展,对压裂液的功能和产量提出了新的要求。

纤维压裂液是一种新型压裂液,通过纤维与支撑剂间的相互作用形成空间网状并提供支撑剂与裂缝之间的粘合力,从而将支撑剂稳定在原始位置,而流体可以自由通过,有利于形成有效的裂缝长度,解决了压后出砂问题,利于支撑剂的反排,从而达到增产的目的。压裂过程中全程加入纤维,利用纤维对支撑剂的携带、分布和运输作用,不需要通过增加压裂液的黏度来提高携砂能力,降低压裂液中聚合物的浓度,进而降低压裂液的伤害;同时可以形成更好的裂缝铺置剖面,使裂缝高度得到相应的控制,获得更加有效的裂缝支撑长度[3-6]。

目前,国内外对纤维压裂技术进行了试验性应用,均取得了很好的效果,而针对纤维压裂液配制工艺设备的研究较少。

1 配制工艺

1.1 主要成分特性

纤维压裂液的主要成分是水、瓜尔胶、纤维以及微量的其他添加剂。根据压裂工艺要求,纤维压裂液中主要成分瓜尔胶与水的配比通常在0.3%~0.6%之间,纤维与水的配比通常在0.1%~0.3%之间,配制压裂液时瓜尔胶、纤维与水的均匀融合是配液工艺的关键。

1) 瓜尔胶是压裂液的主要原料,是一种天然有机聚合物,主要化学成分是半乳甘露聚糖。当瓜尔胶粉与水接触进行水合时,半乳甘露聚糖分子上丰富的羟基与水分子结合,随着水分子附着在聚合物链上的数目增多,聚合物长链逐渐展开,与另一聚合物线团相互作用,表观特性形成了黏稠溶液,形成稳定的亲水性胶体。

从物理特性上看,瓜尔胶粉是超细颗粒,具有团聚特性,黏度高,易溶于水。但其与水接触时很容易形成水包粉团,即“鱼眼”现象:外层胶粉迅速溶于水所形成的隔膜包裹内部的干粉。这种水包粉团一旦产生,则很难再被打开。“鱼眼”现象的产生,既影响了胶液黏度的释放,又浪费了大量的胶粉,同时还会影响压裂施工的效果。因此,配制压裂液时防止“鱼眼”产生,是一项重要指标。

根据以上的分析和研究,可得出如下初步结论:须研制出一种高效水粉混合装置,这种装置在胶粉与水接触的瞬间能产生巨大的冲击力,使得胶粉迅速分散到水中,均匀地与水溶合,同时确定纤维的添加顺序应在胶粉之后,否则会对胶粉的均匀分散起阻碍作用。

2) 压裂液中添加纤维材料是一项新技术,主要添加的是化学纤维。纤维的特性是其长径比较大,当量直径10~25μm,密度1.36~1.38g/cm3。在与液体混合时纤维极易漂浮在液面上,且有成团、成撮现象,难于与胶液均匀溶合。因此,纤维在添加之前需采用适当的方式将其打散,使纤维以松散状态向压裂基液中均匀加入,以减少和消除其团聚的可能性,在添加的过程中通过计量装置控制纤维的添加比例。为使其与胶液充分溶合,获得纤维浓度均匀一致的压裂液,消除纤维表面漂浮及团聚现象,尚需采用机械方式迅速强力搅拌,使纤维均匀分散到压裂基液中,才能配制出均匀合格的纤维压裂液。

1.2 工艺流程

在对瓜尔胶及纤维进行水溶机理研究的基础上,制定了如图1所示的纤维压裂液配制工艺流程。

图1 纤维压裂液配制工艺流程

纤维压裂液的配制由电动调节阀、供水泵、流量计、胶粉供给装置、纤维储供装置、水粉混合装置、液气分离器、接力泵、纤维混合装置等完成。

清水通过流量计、调节阀进入配制流程,经供水泵加压后,进入水粉混合装置,高速水流产生负压,吸入胶粉供给装置提供的胶粉,同时吸入纤维储供装置提供的胶粉,形成较为均匀的胶液。水粉混合装置所形成的溶胶液进入气液分离装置,释放溶液中的气体。再由接力泵加压后进入纤维混合装置。纤维溶胶液在纤维混合装置中受到挤压、摩擦、撞击和传流等综合作用后,压裂液黏度释放率及胶液中纤维混合均匀度均可达到工艺设计要求,经过输出泵发放到压裂液储液装置中,完成纤维压裂液的配制。

纤维压裂液配制中,流量计对进水量进行监测,通过电动调节阀和胶粉、纤维储供系统,自动调整水粉混配比和纤维混配比。为确保工作中气液分离装置不发生溢流情况,供水泵的流量和扬程均低于后段接力泵的流量和扬程;同时,装置内安装有液位计,当其中液位达到警戒位置时,自控系统可通过调控进水电动阀的开度对进水量进行调节,保证不溢流。

2 主要设备

2.1 水粉混合装置

负压输送工艺相对来说较适合于黏性粉状物料与液体的混合,利用射流产生负压,直接将粉状物料带入,完成粉状物料在液体中的均匀分散。为了获得良好的混合效果,还需要控制物料输送时的浓度以及射流所产生的负压大小,浓度过大即负压吸送的气固两相流中,固体颗粒的含量超过一定的数值,颗粒之间无法充分分离,也就无法均匀分散于液体中,极易产生“鱼眼”现象;而浓度过小,又可能无法满足粉液配比的要求。因此,需通过精密给料装置控制给粉浓度。一定的给粉浓度需要与相应大小的负压相匹配,才能使粉状物料成为悬浮状态,负压过小也无法使粉料均匀分散到流动的液体中。负压的大小主要取决于高效混合器的结构。

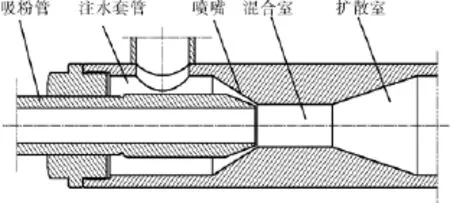

水粉混合装置由中心吸粉管、注水套管、喷嘴、混合室、扩散室等组成,其结构如图2所示。

图2 水粉混合装置结构

工作时,液体经泵增压后在喷嘴处形成高速射流,由于流速很高,在喷嘴的出口及中心吸粉管内形成负压,将粉状物料吸入混合器,混合室内由于高速水射流形成强烈的涡流,可以形成剧烈的切割和搅拌作用,使粉料颗粒之间相互分离,同时充分润湿,有效防止了粉料聚结使混合液中形成鱼眼和黏团的现象。混合器的特点在于固体粉料与空气混合后进入水中,粉颗粒分散地与水接触,不出现水包粉团,且高压水能携带粉料高速流动,与管壁进行冲击,有利于黏性物料胶液黏度的释放。

混合装置关键变量因素是喷嘴面积A1与吸粉面积A2的比值R=A1/A2。要选择最佳的R值,协调处理负压与吸粉量的关系,在保证吸粉量的同时加大负压。为使得R值能够根据配液流量的不同而进行相应的改变,喷嘴设计为可调节形式,通过调节改变水的流量和压力,使吸粉负压达到最佳状态。

水粉混合装置中心吸粉管的端部外锥面与注水套管端部的内锥面形成的环状间隙直接形成为喷嘴,简化了水粉混合装置的机构。通过结构设计使此环状间隙大小可调,根据液体流量的不同,调节环逢间隙大小,可控制水粉混合装置产生足够大的负压,这样形成的高速水射流具有足够的能量,其产生的负压既提供了干粉的输送动力,又增加了干粉与液体的接触面积,进而迅速湿润、溶解。此外,这种中心吸粉的方式较好地避免了粉料粘附在混合室内壁的现象,使配液效果持续稳定,也无需经常停机清理混合器内腔。

2.2 纤维储供装置

根据单位时间的纤维添加量,决定纤维储供装置应有一定的储量,能够在配制过程中输出定量的纤维,同时能够将纤维有效打散,呈均匀蓬松状。因此,纤维储供装置具有以下功能:

1) 储存一定数量的纤维,满足配制一定数量压裂液的需求。

2) 具有纤维打散机构。

3) 具有输送计量装置。

4) 具有可调给料装置,按照配制量和配比的要求,调整给料速度,将纤维均匀输送至混合装置。

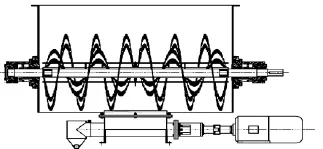

针对纤维物料的特性,采用齿状螺带打散机构。纤维储供装置中安装有外部齿状螺带和内部齿状螺带,外部螺带将纤维推移至储供装置中心位置,内部螺带将纤维推移至储供装置两端,纤维物料在储供装置中沿顺时针或逆时针方向旋转,做辐射状运动,纤维束在运动中被拉散,达到了纤维物料在储供装置中呈均匀蓬松状态,保证了纤维物料的均匀性。纤维储供装置结构如图3所示。

图3 纤维储供装置机构

储供装置下部安装有变频电机带动的精密给料装置,打散均匀的纤维物料通过精密给料装置均匀、定量地输送至混合装置。纤维储供装置中纤维物料的质量及给料速度可以通过安装在下部的电子秤进行监测与计量,变频电机根据监测与计量信号,调整电机转速,达到适合要求的纤维给料速度。

2.3 纤维混合装置

由于纤维密度小,易漂浮在液面上,使得纤维在压裂液中分布不均,需要设计一种专用混合装置,确保纤维在压裂液中的快速均匀分散与溶合。纤维混合装置的设计需满足:

1) 使纤维在压裂液中快速均匀分散与溶合。

2) 可与压裂液配制装置配套使用,满足连续配制纤维压裂液的要求。

针对工艺要求,将混合装置设计成管线式结构,便于和压裂液配制装置配套使用,保证了纤维压裂液配制工作的连续性。

管线式混合装置工作腔中设计有定子和转子,转子高速旋转时所产生的高切线速度和高频搅拌效应,使物料在定子与转子狭小的间隙中受到液力剪切、离心挤压、液层摩擦、撞击撕裂和传流等综合处理。物料经定、转子综合处理后,从径向喷射出来,使得原本不易相溶的固相和液相充分混合。为保证配液质量,设计采用双层定转子结构,增加混合装置的混合能力:纤维物料经第1组定、转子综合处理后,从径向喷射出来,在转子离心力的作用下,进入第2组定、转子工作区,再次经定、转子处理后,从径向喷射出来。2组定、转子依次处理后,使得原本不易相溶的纤维固相在压裂液相中快速均匀分散并充分混合,得到稳定的高质量纤维压裂液产品。管线式混合装置结构如图4所示。

图4 管线式混合装置结构

3 配制试验

在实验室进行了纤维压裂液配制试验,在温度为10℃、配液流量为0.35m3/min时,进行了不同的粉水混配比和纤维/液配比试验,检查纤维压裂液的混合情况。

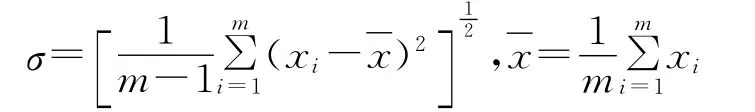

表征一个混合状态的混合度只能是统计学的数值,采用混合均匀度相对偏差(σ)考核纤维混合装置混合效果[7]。在纤维溶合装置出口,在一定时间间隔内,选取m个样品,按以下公式分别计算标准偏差和纤维平均浓度,从而计算出混合均匀度相对偏差σ。

式中:m为取样次数;xi为纤维浓度为纤维平均浓度。

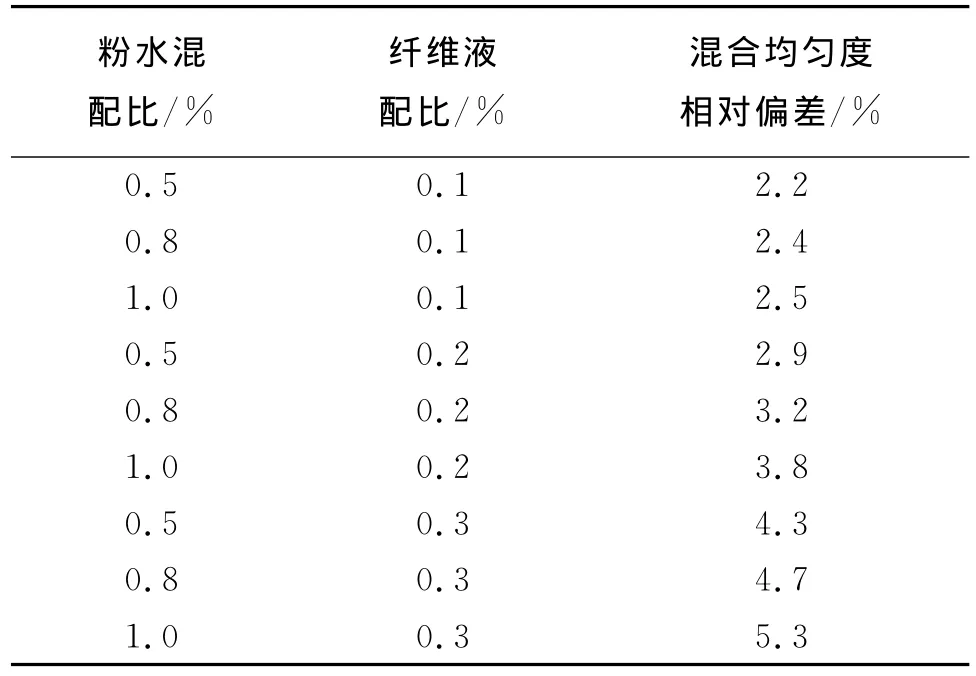

试验数据表明:纤维混合装置具有良好的混合效果,对于混合长度为6mm的纤维,混合均匀度相对偏差均<5.5%,取得了很好的混合效果,如表1所示。

表1 纤维压裂液混合均匀度相对偏差

4 结论

1) 在纤维压裂液的配制工艺中,瓜尔胶粉采用负压吸入的方式加入,可保证瓜尔胶粉在水中均匀分散,杜绝水包粉的产生;胶粉和纤维的供给均配有精密给料计量装置,按要求比例均匀添加;纤维添加前呈均匀打散状态,然后通过纤维溶合装置,使纤维与胶液均匀溶合。采用此配制工艺和设备,能够快速配制出符合压裂要求的高品质纤维压裂液。

2) 纤维压裂液已逐渐形成了新型压裂液体系,目前已成为国内外压裂液研究中的一个热点,具有较广阔的应用前景。纤维压裂液配制工艺及设备的研究为纤维网络加砂压裂工艺的推广和应用打下了基础。

[1]姚展华,张世林,韩祥海,等.水平井压裂工艺技术现状及展望[J].石油矿场机械,2012,41(1):56-61.

[2]姜民政,曹彦鹏,叶 鹏,等.压裂液在射孔眼处压力损失规律研究[J].石油矿场机械,2011,40(3):1-4.

[3]张绍彬,谭明文,张朝举,等.实现快速排液的纤维增强压裂工艺现场应用研究[J].天然气工业,2005,25(11):53-55.

[4]黄禹忠,任 山,兰 芳,等.纤维网络加砂压裂工艺技术先导性试验[J].钻采工艺,2008,31(1):77-79.

[5]周福建,熊春明,宗贻平,等.纤维复合无筛管防细粉砂技术在涩北气田的应用.[J].石油勘探与开发,2006,33(1):111-114.

[6]Craig H Bivins,Curtis Boney,Chris Fredd,et al.用于水力压裂的新型纤维[J].油田新技术,2005(夏季刊):34-43.

[7]余国琮.化工机械工程手册[K].北京:化学工业出版社出版,2003:26-59.