深水套筒式连接器性能测试方法研究

李 博,周 游,郭 宏,朱言顺,段梦兰,徐晓磊

(1.中海油研究总院,北京100027;2.中国石油大学(北京)海洋油气研究中心,北京102249;3.南阳二机石油装备(集团)有限公司,河南 南阳473006) ①

深水套筒式连接器是水下跨接管与水下生产设施(例如采油树、管汇、PLET与PLEM等)的连接部件,因具有机械接连可靠、连接处不要求管线挠度来补偿、偏心误差小、下放工具完全独立、可回收、成本低等优点,已经广泛应用于水下生产系统[1]。目前,我国深水套筒式连接器的研制还处于起步阶段,国外Cameron、FMC、Oil States等公司掌握了连接器成熟的设计、安装、测试等关键技术[2],但对外界进行技术封锁。深水套筒式连接器的测试技术是连接器样机研制中的关键技术,其主要目的是检测连接器的材料性能、力学性能、安装性能、连接性能、密封性能及其他性能是否能够达到安全、稳定以及长寿命的要求,对连接器的研究与制造具有重大意义。

1 连接器工作环境和性能分析

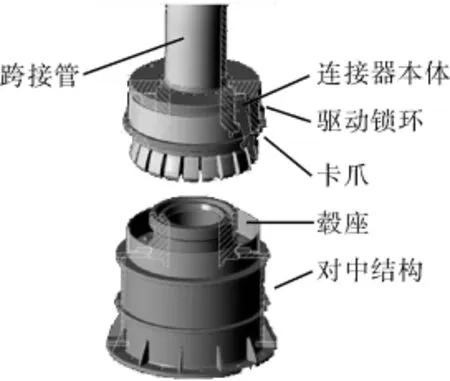

水平套筒式连接器的结构主要由卡爪、毂座、金属密封、驱动环、连接器本体等组成,如图1所示。在工作过程中,驱动环向前运动带动卡爪旋转,抓牢毂面,使连接器本体和毂座对接、锁紧,同时轮毂内部的金属密封圈因受挤压而产生弹性变形,在管道和毂座连接处形成密封。

图1 套筒式连接器

目前,套筒式连接器已经应用于水深1~3km海域,工作环境极其恶劣,连接器面临着安装困难、内外压、温度适应范围广、内外腐蚀、跨接管传递载荷复杂等问题。在深水环境,潜水员无法到达此区域工作,套筒式连接器的安装只能依靠水下机器人辅助操作,海底毂座的尺寸偏差影响着连接器的安装性能,因此应用于深水的套筒式连接器要具有较好的可安装性能。在水深1~3km处,套筒式连接器要同时承受10~30MPa的外部水压和14~70 MPa的内部油气压力,对连接器的密封性能要求非常高,一般采用双重密封设计,即金属密封(主密封)+非金属密封(二次密封)[3]。连接器可能在有限的时段内直接接触低温,工作时内部的油气温度较高,所以连接器要适应温度等级U(-18~+121℃)。连接器同时承受着外部的海水腐蚀和内部油气(可能含有CO2、H2S)的腐蚀,其结构要具有耐腐蚀性。在连接器工作时,跨接管传递给连接器的载荷非常复杂(例如拉力、压力、弯距、扭距等),连接器要能承受这些复杂载荷[4]。

2 连接器性能测试方法

连接器的性能测试是测试连接器的强度、刚度、抗弯、抗扭性能以及关键部件(例如锁紧机构与密封结构)的性能,对保证连接器安全、稳定、有效具有决定性的意义。在研究中综合考虑了海底环境及各种工况,按照相关的标准及工作条件制定了水下连接器合格性测试方法,包括外压测试、内压/弯曲/扭转测试、锁定与解锁测试、安装及密封测试和密封件更换工具测试。

2.1 外压测试

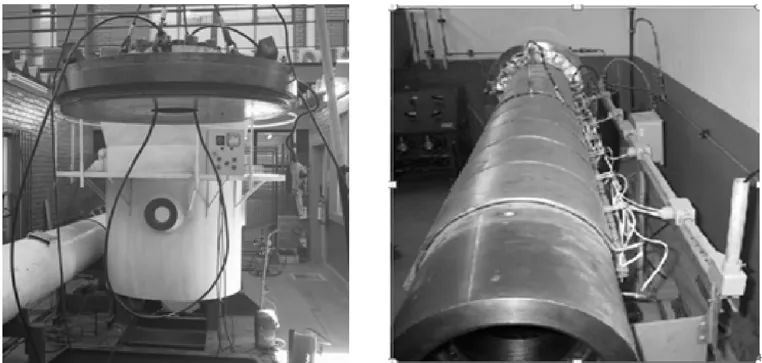

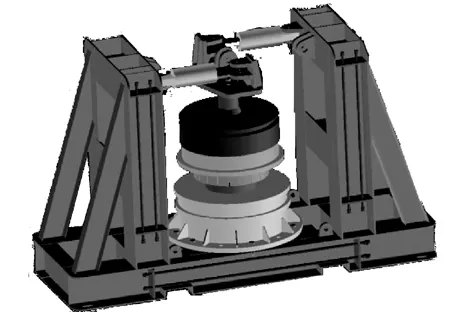

在施加外压的条件下,检测连接器及其安装工具强度是否满足要求。将应变片贴在连接器及安装工具应力较大区域,连接器端部使用盲板封堵,再将连接器置于高压试验舱内[5]。模拟水下1 500m的静水压力,应按15MPa压力进行试验,保压无泄漏后,再增压至22.5MPa(模拟1 500m水深压力1.5倍)压力进行试验,保压期间压力变化小于试验压力的5%或者3.45MPa。同时通过应力采集系统进行数据采集,并对采集数据进行分析。测试需要的设备为高压试验舱(如图2所示)、数据采集分析系统、智能数控试压系统等。

图2 外压试验装置

2.2 内压/弯曲/扭转测试

内压/弯曲/扭转测试用于检验连接器在内压作用下整体强度是否满足要求,并在内压条件下检验连接器抗弯曲、抗扭转能力。

首先将连接器两端采用盲板封堵,将连接器固定牢靠,将应变片贴在预计应力较大位置;然后将连接器内部空腔加满水,在34.5MPa(5 000psi)内压下测试,收集各应变片点应力数据,并进行分析。测试设备为智能数控试压系统、内压试验装置(如图3所示)、静态(应力)数据采集系统等。

图3 内压试验装置

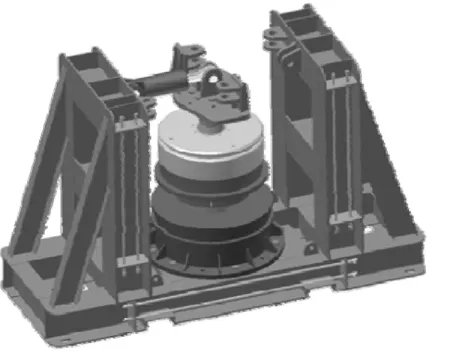

将连接器内部压力升至34.5MPa(5 000psi),保压30min,无泄漏现象。分别在弯曲试验台(如图4)和扭转试验台(如图5)上进行弯曲和扭转操作,使用静态应力采集系统进行数据采集。弯矩试验台通过单液压缸对连接器施加弯矩,双液压缸对连接器施加扭转。试验台包括底座、双作用液压缸、液压站、液压控制系统、应力采集系统、操作台、力矩表及压力传感器等,通过液压控制系统,可实现对连接器施加反复力矩。

图4 弯曲试验装置

图5 扭转试验装置

2.3 锁定与解锁测试

锁定/解锁测试是检测安装工具锁定、二次机械释放及二次机械锁定能力,并检测连接器是否会因冲击载荷、振动、热力或其他意外载荷导致意外解锁。

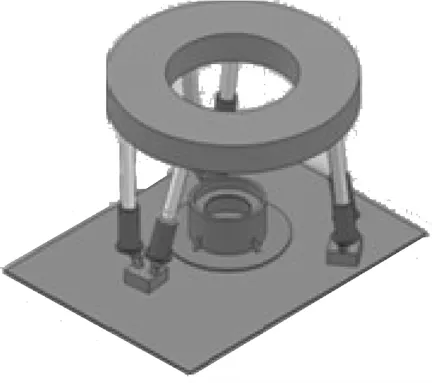

首先将应变片贴在毂座和连接器测量位置,应力传感器安装在卡爪上,将毂座放置在6自由度振动试验台底部。然后下放安装工具,模拟连接器软着陆过程,记录数据。然后连接器锁紧,人工操作连接器,进行二次机械锁定,通过其他设备及试验台施加冲击及振动载荷至少30次,无意外解锁则视为合格。测试设施为6自由度振动试验台(如图6所示)、静态(应力)数据采集系统等。

图6 6自由度振动试验台

2.4 安装及密封测试

安装及密封测试是检验毂座和连接器之间存在角度偏差(±2°)时,安装工具的操作能力及保证密封的可靠性。将可调节底座固定在地面上,使用吊车吊装连接器进行安装,传感器安装在卡爪和毂座上。使用盲板密封连接器,并注入染色液体,加压保持3h,压降不大于测试压力的2%。同时读取应力传感器数据,判断是否达到设计的预紧力及密封是否可靠,保证在试验过程中无可见泄漏。测试设备为吊车、可倾斜底座(如图7所示)、密封加压系统(能够提供34.5MPa试验压力)、静态(应力)数据采集系统等。

图7 可倾斜底座

2.5 密封件更换工具测试

密封件更换测试是检验密封件更换工具是否能够实现密封件的快速更换。测试设施为吊车、可倾斜底座、ROV模拟手臂、密封件更换工具。分别将可倾斜底座调至0、0.5、1.0、1.5、2.0°倾斜角度,检测是否能够完成密封件更换操作。

3 连接器无损检测和验收测试方法研究

3.1 无损检测与载荷测试

无损检测是在不损伤连接器性能和完整性的前提下,检测连接器金属的某些物理性能和组织状态,以及查明连接器金属表面和焊接处内部各种缺陷[6]。测试设备为X光射线探伤机、半自动湿式荧光磁粉探伤机、数字超声波探伤仪等。

材料载荷测试意在测试连接器材料的强度、低温性能等性质。吊装设备非破坏性载荷测试是检测吊装设备的提升和下降能力,保证吊装设备在连接器安装过程中不会产生破坏性损坏,测试时对吊装设备施加额定载荷的1.33倍载荷(配重),5min后进行损伤检验。

3.2 工厂验收试验(FAT)

工厂验收测试包括制造数据审查、尺寸检查、冲洗试验以及压力/泄漏试验。

制造数据审查包括连接器本体数据、毂座制造数据、卡爪制造数据等。尺寸检查测试连接器及其安装工具各零部件尺寸是否满足设计要求,加工尺寸是否在公差范围之内。

冲洗试验目的在于提高液压元件及管线的清洁度,保证液压系统的工作可靠性和元件的使用寿命。试验设备为洗泵站、便携式污染度测试仪。

压力/泄漏试验是检验在静水压力作用下,连接器的锁紧机构是否能够保证密封,使用90%的乙二醇,所有承压部件的水压试验压力至少应为额定工作压力的1.5倍,时间至少3h,在全封闭的条件下进行。在压力稳定之后,应无可见泄露,且压力不得偏离并超过测试压力的2%。

3.3 扩展工厂验收试验(EFAT)

此项试验在完成各自的工厂验收试验后进行,该试验的一部分是为了确认子系统(如连接器系统)的控制系统的功能正确性。在扩展工厂验收试验期间,对生产系统或者其部分进行模拟。根据子系统配置,扩展工厂验收试验还包括子系统关键界面的测试。试验一般包括:操作功能测试;通过入扣板/电插座/其他界面的液压和电气连续性测试;界面检查(例如入扣板、跨接线、下入工具和水下机器人工具),卸扣/垫板孔眼界面以及吊装/重力测试以及验证连接器的可替代性。

3.4 系统完整性试验(SIT)

对全部系统(或者约定的部分系统)进行系统完整性试验(包括业主免费发放的项目),作为界面、系统功能以及不同子系统之间相互作用的最终验证。系统完整性试验一般包括:验证连接器系统界面(包括刚性跨接管);一般功能、界面以及水下机器人可用性测试(例如水下机器人面板、水下机器人杆、水下机器人工具、下入工具和吊装设备);组装验证;连接界面的连续性测试;操作程序确认;标识验证;第三方供货商界面(尤其是水下机器人作业者);检查整个系统的阴极保护等。

4 结论

1) 分析了深水套筒式连接器复杂的工作环境,即内外压差大、温度变化范围大、内外腐蚀、跨接管传递载荷复杂等,并重点分析了连接器为适应工作环境应具有的性能。

2) 提出了一整套深水套筒式连接器的测试方法,包括合格性测试、无损检测、载荷测试、工厂验收试验、扩展工厂验收试验及系统完整性试验等,检测连接器的刚度、强度、抗拉压弯扭能力及其关键部件(例如锁紧系统、密封系统)的材料及整体结构性能。

3) 在设计测试方法时,充分考虑了海底环境、内外压力及连接器连接、解锁、二次锁紧、毂座倾斜等,以保证测试方法的全面性和准确性。

[1] 董衍辉,段梦兰,王金龙,等.深水水下连接器的对比与选择[J].石油矿场机械,2012,41(4):6-12.

[2] 于芳芳,段梦兰,郭 宏,等.深水管汇设计方法及其在荔湾3-1气田中的应用[J].石油矿场机械,2012,41(1):24-29.

[3] 王 懿,段梦兰,李丽娜,等.深水立管安装技术进展[J].石油矿场机械,2009,38(6):4-8.

[4] 郑利军,段梦兰,刘军鹏,等.水下生产系统选型影响因素研究[J].石油矿场机械,2012,41(6):67-71.

[5] 王莹莹,段梦兰,冯 玮,等.西非深水油气田典型开发模式分析[J].石油矿场机械,2010,39(11):1-8.

[6] 高金国,王存义,王 玉.超声波无损探伤检测焊接质量研究[J].黑龙江科技信息,2011(3):31.