偏航制动器摩擦片工作寿命预估方法探讨

(国电联合动力技术有限公司,北京 100039)

(国电联合动力技术有限公司,北京 100039)

针对风电机组中偏航系统采用的盘式制动器的维护问题,本文通过介绍制动器摩擦片工作寿命的理论计算方法与磨损试验预估方法,并结合制动器磨损试验数据,对两者两种方法进行对比,总结出更贴近风电机组偏航工况的计算方法,从而为偏航制动器的现场维护工作提供参考,有效避免偏航刹车盘损伤事故的发生。

风电机组;摩擦片;工作寿命;磨损

0 引言

采用齿轮驱动的偏航系统时,为避免振荡的风向变化,引起偏航轮齿产生交变载荷,应采用偏航制动器(或称偏航阻尼器)来吸收微小自由偏转振荡,防止偏航齿轮的交变应力引起轮齿过早损伤,此即偏航制动器的定位工况[1]。图1为偏航制动器的剖视模型,偏航制动器通常由卡钳壳体、活塞与摩擦片三部分组成。摩擦片是由摩擦材料与背板两部分组成,如图2所示。针对偏航制动器的工作条件,通常选用在工作温度下摩擦系数稳定且耐磨的工程材料作为偏航制动器摩擦材料。

为避免风电机组在偏航过程中产生过大的振动而造成整机的共振,偏航系统在机组偏航时必须具有合适的阻尼力矩。阻尼力矩的大小要根据机舱和风轮质量总和的惯性力矩来确定。只有在阻尼力矩的作用下,机组的风轮才能够定位准确,充分利用风能进行发电[1]。对于采用了偏航制动器的风电机组,需要借助液压驱动装置使摩擦片以一定的压力压紧偏航刹车盘(以下简称刹车盘),进而利用两者之间的摩擦力来分别实现机舱定位工况所需的制动力矩与偏航工况所需的阻尼力矩。

偏航制动器提供的阻尼作用确保了机组的准确定位,但是这种阻尼作用不可避免地造成摩擦片上摩擦材料的磨损,摩擦材料磨损耗尽之时,摩擦片底部的钢板就会与刹车盘直接摩擦。为了保证摩擦片的工作寿命达到设计要求,刹车盘的摩擦表面经过精加工,粗糙度要求很高。如果摩擦片底部钢板与刹车盘表面直接摩擦,会快速损伤刹车盘的摩擦表面,甚至使刹车盘失效,不得不更换刹车盘。因此,为了有效保护刹车盘摩擦表面免受意外损伤,并避免因更换刹车盘而产生的昂贵成本,需要根据摩擦片工作条件下(工作条件指刹车盘的摩擦表面未被损伤时的工况)的寿命预估,合理安排偏航制动器的维护周期。相同工况下,摩擦片工作寿命主要受摩擦材料自身特性—磨损率α影响。首先,介绍摩擦片寿命的理论计算方法,以及通过磨损率对摩擦片工作寿命产生影响的几个因素;然后,根据磨损试验的结果数据说明摩擦片预估寿命的计算方法,并与理论寿命进行对比;最后,总结摩擦片寿命预估对于风电机组维护的意义。

图1 偏航制动器剖视模型

图2 摩擦片

1 摩擦材料磨损率的影响因素

刹车盘材质通常采用低合金高强度结构钢或球墨铸铁,表面硬度高于摩擦材料。因此,偏航工况下的摩擦过程主要是摩擦材料的表层材料被刹车盘表面的微观凸起切削成粉末,然后脱离摩擦材料,此即摩擦材料的磨损过程。磨损率是指特定工况下,单位摩擦功所造成的摩擦材料磨损量,表征特定工况下摩擦材料的耐磨性,并可以通过磨损率计算出摩擦片在特定工况下的理论工作寿命。

以某树脂基摩擦材料为例,说明通过磨损率计算摩擦片偏航工况下工作寿命的理论计算方法。已知条件为:

偏航系统油压P:45bar;偏航制动器活塞直径D:90mm;活塞数量q:4;摩擦系数µ:0.36-0.44;偏航速度k:16mm/s;磨损率α:30cm3/GJ(偏航工况);摩擦材料体积V:132cm3;摩擦材料密度ρ:2.1—2.5g/cm3。

摩擦片与刹车盘之间的摩擦力计算公式如(1)式:

摩擦材料全部磨损所耗的摩擦功计算公式如(2)式:

其中,T为摩擦片的工作寿命。

摩擦功与磨损率的关系式如(3)式:

综合(1)、(2)、(3)式可得,摩擦片理论工作寿命计算公式为:

将已知条件代入(4)式,可得摩擦片的理论工作寿命为4715h-5763h。一年中的偏航工况约耗时876h,则该摩擦片理想条件下可使用5.4-6.6年。

磨损率是摩擦材料的自身特性,但是并非固有特性,磨损率会随着载荷、温度、速度与刹车盘表面粗糙度等工况参数的变化而变化。因此,进行摩擦片工作寿命理论计算时,必须使用对应工况下的磨损率数值。下面介绍影响磨损率的几个主要工况参数。

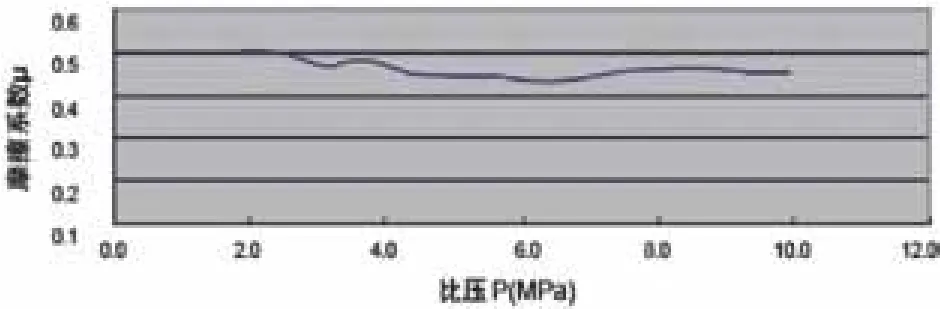

1.1 载荷

载荷增大会引起摩擦力增大,进而引起温升。载荷增大还会使轻微磨损变为严重磨损。轻微磨损转化为严重磨损是由于弹性接触转化为塑性接触的结果[2]。 偏航工况下,摩擦片的磨损通常发生在重载荷的间歇性作用下,同时偏航速度很小。因此,摩擦副温升不大,摩擦材料自身性质并未发生变化,摩擦材料与刹车盘之间的摩擦系数一般相对稳定地保持在0.35-0.5之间。某树脂基摩擦材料的磨损试验数据如图3所示。

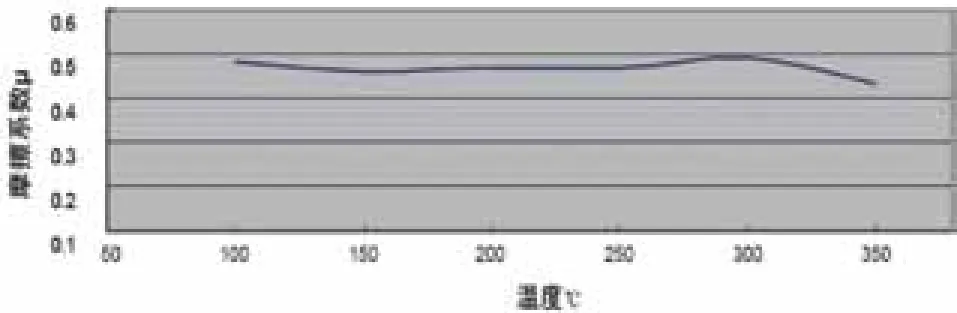

1.2 温度

摩损率对温度敏感,温升(相对于摩擦初始的温度)会引起材料自身性质和力学性能等发生变化,会影响材料的磨损性能。所以,温升对摩擦材料的磨损影响很大,过高的温升甚至会引起刹车盘材质的性质变化。温度影响摩损率主要体现在材料的力学性能,包括拉伸强度和应变、硬度、剪切强度等。总之,温度升高会引起材料的宏观、微观结构和自身特性的变化,其对摩损率的影响不容忽视。对于摩擦片而言,由于偏航速度通常很低,偏航工况下的摩擦副温升相对摩擦初始温度(即环境温度)而言并不大。所以,摩擦材料摩损率在偏航过程中的波动不大。图4是某树脂基摩擦材料的摩擦系数与温度的关系曲线,曲线显示该树脂基摩擦材料的摩擦系数对于温度的稳定性可以保持到300℃左右,远高于偏航工况下的摩擦副温度。

1.3 速度

偏航速度对磨损率的影响主要是通过温升来发挥作用的。偏航速度越高,摩擦材料与刹车盘之间的相对滑动速度越高,高速滑动引起的摩擦生热会使摩擦副的温度迅速升高,进而改变摩擦材料自身性质与力学性能,从而改变摩擦材料的磨损率。偏航过程中不同工况下的速度虽然不等,但都是在低速下运行的。因此,偏航工况下,摩擦片摩损率的波动很小。

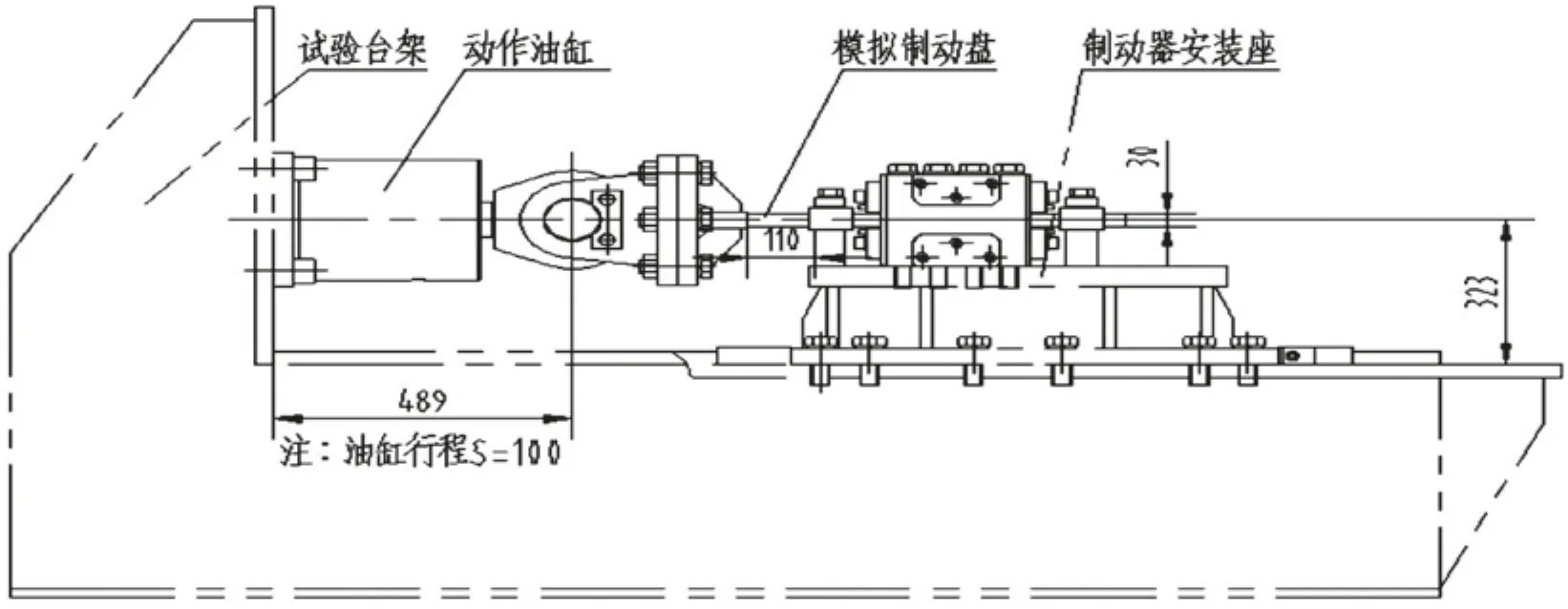

2 磨损试验

磨损试验的目的是通过尽可能模拟摩擦片在偏航工况下的磨损情况,根据一定时间内摩擦材料的磨损量,预估摩擦片的工作寿命是否能满足设计要求。磨损试验通常在磨损试验台(如图5所示)上进行,液压站给偏航制动器供油,使制动力达到偏航工况载荷,通过动作油缸推拉模拟制动盘,推拉速度控制在偏航速度左右,单向行程控制为单次偏航行程,如此往复推拉,模拟风电机组的偏航工况。

图3 某树脂基摩擦材料摩擦系数与比压关系曲线图

图4 某树脂基摩擦材料摩擦系数与温度关系曲线图

摩擦片工作寿命的预估方法是将磨损试验前后的摩擦材料质量的差值与摩擦材料初始质量的比例关系,映射到磨损试验耗时与摩擦片工作寿命的比例关系上,从而得到摩擦片的预估工作寿命。下面以理论寿命计算中所提树脂基摩擦材料的磨损试验为例,进行说明。

磨损试验工况模拟偏航工况(与摩擦材料理论寿命计算工况相同),推拉速度k:16mm/s;摩擦片初始质量M0:2135.7g;试验后质量M1:2112.4g;摩擦材料初始体积V:132cm3;摩擦材料密度ρ:2.1-2.5g/cm3;试验总耗时t:1294500s。摩擦材料预估工作寿命与磨损试验前后质量差的关系式如下:

图5 磨损试验台

由(5)式可得,摩擦材料的预估工作寿命T为15400660s-18334120s,约合4278h-5093h,按照每年偏航876h计算,则摩擦片预计可使用4.88-5.81年。摩擦片的预估寿命之所以比理论寿命短,是由于为了缩短试验时间,磨损试验的磨损过程是持续不间断的,持续的磨损使试验工况比间歇性的偏航工况更恶劣,试验过程中的摩擦副的温升比偏航工况高,造成摩擦材料磨损率增大,磨损加剧,因而预估寿命比理论寿命短10%-12%。

3 总结

虽然磨损试验尽可能地模拟了风电机组的偏航工况,但与实际偏航工况仍然存在一定偏差。实际偏航工况下的载荷条件比磨损试验复杂得多,也更恶劣,使预估寿命高于偏航工况下的工作寿命;偏航工况的间歇性特点使摩擦副的温升比磨损试验低,减小了预估寿命与工作寿命的差距。

因此,计算预估寿命的磨损试验方法虽然不能得到准确的偏航制动器摩擦片工作寿命,但可以为偏航制动器摩擦片的维护工作提供具有实际意义的参考依据,比摩擦片寿命理论计算方法更具可靠性和参考意义,并且未来可以通过优化试验方法进一步提升预估寿命与工作寿命的贴近程度。

[1] 熊礼俭. 风力发电新技术与发电工程设计、运行、维护及标准规范实用手册 [M]. 北京: 中国科技文化出版社,2005.

[2] 桂立丰,吴民达,赵源. 机械工程材料测试手册 腐蚀与摩擦学卷 [M]. 沈阳: 辽宁科学技术出版社,2002.

偏航制动器摩擦片工作寿命预估方法探讨

康涛,李英昌

A Discussion of Service Life Prediction of Yaw Brake Pads

Kang Tao, Li Yingchang

(Guo Dian United Power Technology Co., Ltd., Beijing 100039, China)

This paper focused on disk brake maintenance in yaw system of wind turbines. It described the theoretical calculation method of brake pad’s service life and the prediction method of brake pad's wear test. It compared the two methods with the data of yaw brake wear test. It also summarized the proper calculation methods to provide reference to brake pad's maintenance help avoid brake disc accidents.

wind turbine; brake pad; service life; wear

TK83

A

1674-9219(2013)07-0066-04

2013-04-09。

康涛(1978-),男,硕士,高级工程师,主要从事兆瓦级风电机组部件的结构设计与分析。