微机皮带秤设计研究

滑 葳

(临河热电厂,内蒙古 巴彦淖尔 015000)

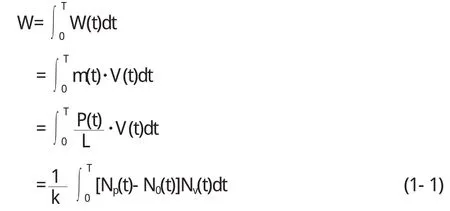

1 微机皮带秤的总体设计方案

电子皮带秤是一种连续输送松散物料并进行自动称量的专用仪表,在我国各行各业得到了广泛的应用.电子皮带秤的结构形式有很多种,目前现场采用较多的是带微处理器的电子皮带秤.本文设计的内容即为一个微机皮带秤系统,它主要由称重传力机构,荷重传感器,测速传感器,放大整形电路、单片机控制系统等几个部分组成.其称重原理如下:称重传力机构(简称秤体)将皮带上瞬间通过的物料重量m(t)转变为作用于荷重传感器上的载荷力P(t),再以力—电式荷重传感器变成电压信号Up(t),经放大,滤波后转变为与瞬时物料重量成正比的数字量Np(t),送给微机.与此同时皮带线速度V(t)由磁电感应式速度/电脉冲测速传感器检出,然后经放大,整形后也送入微机,两信号在微机中先进行数字滤波,然后作如下算法处理

式中W(t)——瞬时输送量(kg/s);

m(t)——单位长度皮带上的瞬时物料重量(kg/s);

P(t)——作用于秤上的载荷量(kg);

L——秤体上的皮带长度(m);

V(t)——瞬时皮带线速度(m/s);

Np(t)——经A/D转换单位长度皮带上瞬时物料重量所对应的数字量;

NV(t)——瞬时皮带线速度经磁电感应式速度电脉冲转换器检出的脉冲频率;

K——标准物料对应的转换系数(频率/kg);

N0(t)——皮带秤的系统零值.

单位长度皮带上的瞬时物料重量可用下式计算:

经公式(1-1)处理后的数据,在单片机的控制管理下,可向用户提供总输送量和其它的显示或打印数据,同时还可以向远方传递控制信息和其它的模拟或数字信号.微机皮带秤的总体设计框图如图1所示.

图1 总体设计框图

通过图1可知,本文设计的皮带秤系统检测压力和速度两路模拟信号,具体检测重量信号采用的是电阻应变式压力传感器,其输出信号为毫伏级,故需要进行放大,该信号通过三运放构成的精密差动放大电路进行放大、滤波后送入单片机8031.另一路速度信号由电磁式速度传感器检出,将该信号接入8031内部的计数器计得每分钟的脉冲个数,即可得转速信号.这两路信号在8031中进行运算并得出物料的瞬时流量信号,通过8255芯片扩展的显示器可完成实时显示.

2 检测单元及放大整形电路的设计

2.1 称重传力机构的设计

微机皮带秤的称重传力机构由前、后承重杠杆,无摩擦绞支点,承重托辊和计算箱等组成,如图2所示.当皮带上有物料通过时,物料首先经皮带将载荷力传递给承重托辊.由于承重托辊直接支承在承重杠杆上,而前后承重杠杆的端部又可作微小转动的无摩擦支点承在地基上,因此承重托辊上的载荷力最后分别在两个承重杠杆的另一端(秤体中部)综合,并由传力簧片传递到计量箱内.

计量箱位于秤体中部的皮带下方,它分为有平衡结构和无平衡结构两种.计量箱的作用是将传力簧片送来的载荷力传递给力-电式荷重传感器变为电信号送出.

图2 传力机构

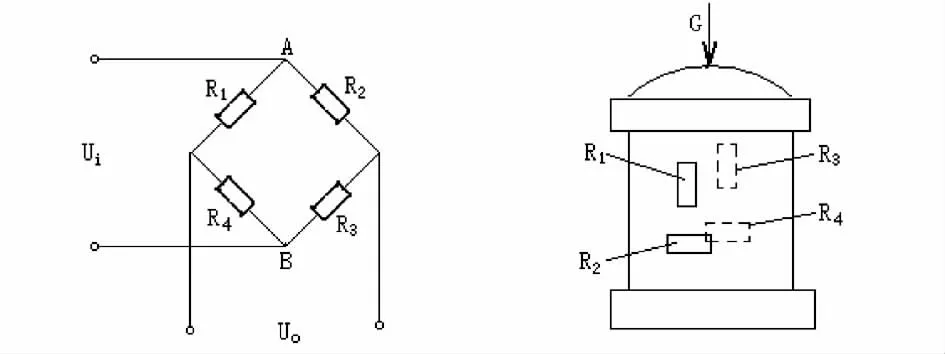

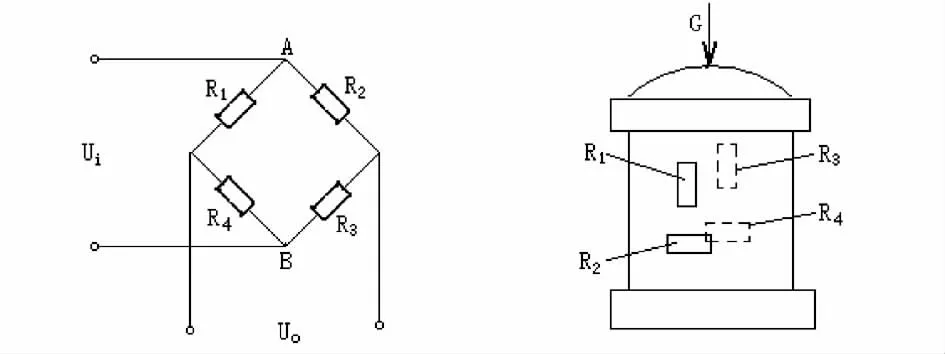

2.2 荷重传感器的原理及选用

荷重传感器的种类很多,有压磁式荷重传感器及电阻应变式荷重传感器等.本设计中采用电阻应变式荷重传感器.

图3 电阻应变式荷重传感器原理图

皮带秤中荷重传感器容量可按下式选择:

式中Qmax——最大瞬时输出量(t/h);

v——皮带速度(m/s);

a——承重托辊间距(m);

η——秤体的传力系数;

α——传感器安全系数取1.2~1.3.

秤体的传力系数η根据秤体结构的不同而定.图2秤体有平衡结构时,

式中d1——传力吊杆到平衡支点的距离;

d2——传感器力作用点到平衡杠杆支点的距离.

图4 测速传感原理

2.3 测速传感器的设计与选用

皮带秤中皮带线速度的检测常采用磁电感应式速度/电脉冲传感器,其结构原理如图4所示.测速传感器由与皮带接触的测速轮,连接轴,测速齿轮,测速头组成,测速头由绕在磁钢上的线圈构成,工作时置于返程皮带上的测速轮在皮带的摩擦带动下转动,同时也带动测速齿轮同轴转动,在测速齿轮的周围均匀的铣了几个槽齿,当测速头与凸齿相对时,磁通最大,凹齿与测速头相对时磁通最小,根据电磁感应原理,周期变化的磁通在线圈中将感应出周期变化的电压,其频率f正比于皮带的线速度V.

式中n——测速齿轮的齿数;

V——皮带线速度(m/s);

D——测速齿轮直径(m).

公式(2-3)中的f一般要求在1000Hz以上,以保证与荷重传感器有同等的精度,当f确定后,根据公式(2-3)即可找出符合要求的其它参数的设计数据.电脉冲输出方式的测速传感器,具有抗干扰能力强,信号传输距离远和容易被数字电路所接收等优点,因此选用它作为本设计的测速传感器,其输出信号为0.5V~2V,50Hz~2000Hz的正弦波信号.

2.4 放大电路的分析与设计

经荷重传感器转换后的模拟电压信号,其信号幅度很小,是毫伏级,由于A/D转换器的接受的是0~5V的标准电压.所以需要对传感器输出的信号进行放大处理.

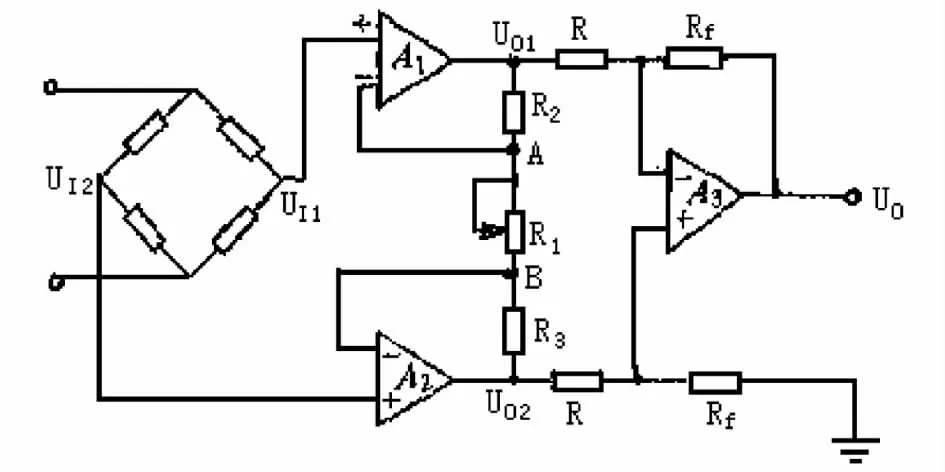

2.4.1 放大电路的设计

图5 放大电路的设计

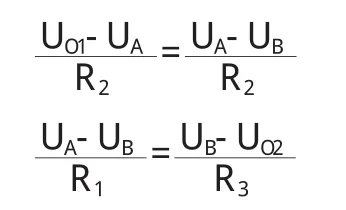

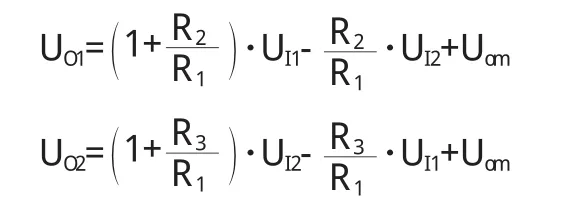

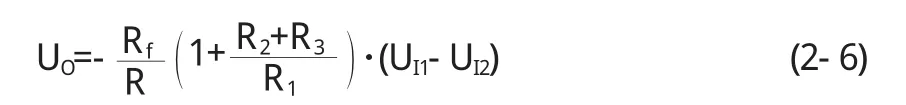

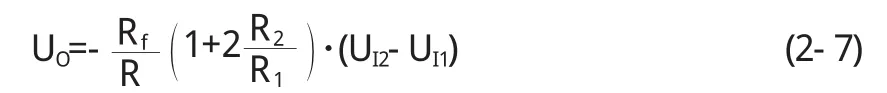

简单的差动放大电路在抗干扰方面存在一定缺陷,在本设计中采用的是三个运算放大器组成的增益可调的高输入阻抗差动式运算电路(如图5所示),可有效地抑制共模干扰.电路中A1和A2都是同相输入放大器.如果两个运算放大器特性相同,则其等效输入阻抗相近,因而输入信号UI1和UI2的负载效应也一致.电路中A3是差动放大输出电路.可变电阻R1跨接在A1和A2的反相输入端,R2和R3分别为两个反馈电阻.根据理想运算放大器条件,可得到:

式中,Uom为加在两个输入信号源与共端的共模电压信号.根据欧姆定律,很容易得到下列平衡方程组:

式中,Uo1和Uo2分别为A1和A2的输出电压值,联解上述四个方程组,经过整理可以得到:

把Uo1和Uo2送入A3中,很容易得到运算方程:

如果选R2=R3,则变为:

显而易见,图5所示的放大电路对差动信号的增益为(1+2R2/R1)Rf/R,当UI1=UI2=UIc时,由于UA=UB=UIc,R1中电流为零,Uo1=Uo2=UIc,输出电压Uo=0.可见,电路放大差模信号,抑制共模信号.差模放大倍数数值愈大,共模抑制比愈高.

荷重传感器的测量电路输出的电压满度值为20mV,而放大电路的输出应为0~5V,故Au=5/0.02=250.故我们取R1=1K Ω,R2=2K Ω,Rf=50K Ω,R=1K Ω,可满足设计要求.

2.5 速度信号放大整形电路的设计

图6为转速信号的放大整形电路,图中D201为齐纳二极管,作保护作用.运算放大器接成反相放大器,增益为10倍,放大的目的是提高输入信号的斜率以避免整形电路的误动作,D202和D203将对放大器输出限幅并将负的部分去掉,经处理后的信号接入施密特触发器进行脉冲整形,最后送入8031的计数器输入端计得脉冲数并通过工程运算即得转速.

图6 转速信号放大整形电路

3 单片机的应用与扩展

3.1 8031单片机结构及应用

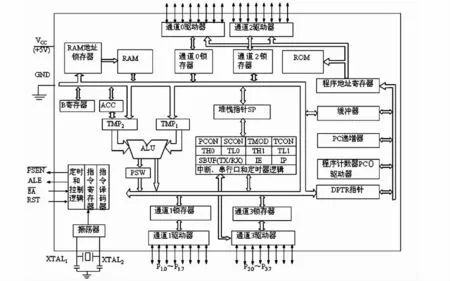

单片机内部最核心的部分是CPU,它是单片机的大脑和心脏.CPU的主要功能是产生各种控制信号,控制存储器、输入/输出端口的数据传送、数据的算术运算、逻辑运算以及位操作处理等.图7为8031单片机内部结构图.

图7 8031单片机的内部总体结构框图

本设计中测速传感器输出的速度信号经整形后送入8031进行计数,选择803l内部定时器T1为方式1,产生50ms的定时中断,将秒单位送秒计数器.选择8031内部定时器T0为方式1,把T0作为外部中断请求输入线,即T0引脚发生负跳变时,计数器加1,1分钟定时时间到,停止计数,同时读出T0计数值,送转速信号暂存单元.由上述可知:T0,Tl均工作于方式 1,T1定时,C/T=0,T0计数,C/T=1,选择GATE=0,定时器/计数器的运行控制位TRX由软件置位式清“0”,故T0、T1的方式控制字为15H.

3.2 8255A的结构及功能

8255A是Intel86系列微处理机的配套并行接口芯片,它可为86系列CPU与外部设备之间提供并行输入/输出的通道.由于它是可编程的,可以通过软件来设置芯片的工作方式.所以,用8255A连接外部设备时,通常不用再附加外部电路,给使用者带来很大方便.本设计就是采用8255芯片来扩展键盘和显示器的.

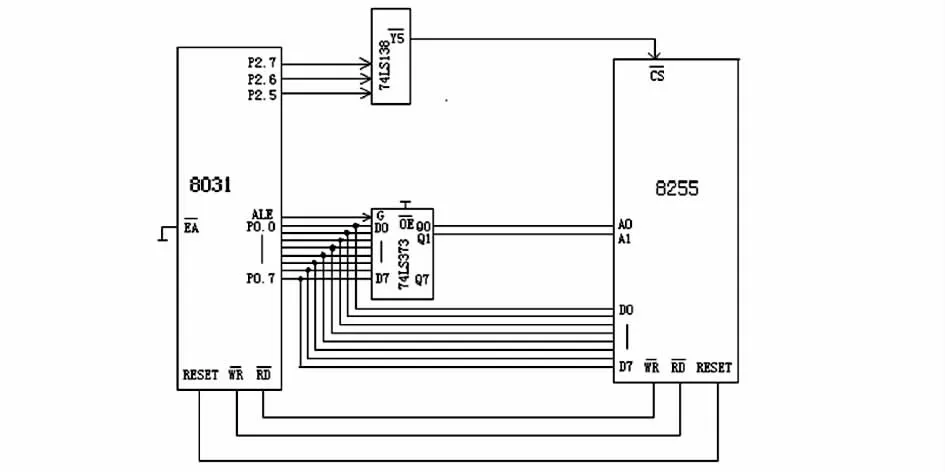

3.2.1 8255与单片机8031的连接

8255与单片机8031的连接电路如图8所示.

图8 8031单片机与8255的连接

本设计成功的设计了一个用8031单片机进行控制的皮带秤系统,它可广泛地应用于各工矿企业的散状物料输送环节.检测环节选用了电阻应变式荷重传感器以及简单实用的电磁式速度传感器,可靠而实用的实现了对物料重量及传送速度的检测.两路信号经过各自的放大处理电路进入单片机8031,并由8255芯片来实现了键盘和显示器的接口扩展,基本实现了皮带秤系统的整机功能.

〔1〕田沛.智能化检测仪表[M].北京:华北电力学院出版社,1993.

〔2〕童诗白.模拟电子技术基础[M].北京:高等教育出版社,1998.

〔3〕曹巧媛.单片机原理及应用[M].北京:电子工业出版社,1997.

〔4〕潘新民,王燕芳.微型计算机控制技术[M].北京:电子工业出版社,2003.