基于有限元法的门座起重机结构强度分析

黄文翰

(福建省特种设备检验研究院,福建 福州 350008)

随着贸易经济高速发展和港口货物吞吐量不断增长,门座起重机由于其良好的工作性能和通用性,成为港口装卸作业不可缺少的重要设备。门座起重机的整体金属结构作为主要的承载部件,由于其露天、腐蚀性的工作环境以及较高的使用频率和工作强度,易产生疲劳裂纹、腐蚀等缺陷,影响结构强度和刚度等力学性能,并危及起重机使用安全。因此,分析门座起重机的金属结构强度并为生产和维修提供依据,具有十分重要的意义。传统的门座起重机结构分析多采用力学计算方法,由于其设计变量较多,受力复杂,因此计算量大且较多采用经验简化或估算,势必影响计算结果的准确性。有限元分析方法具有建模方便快捷、计算结果准确的突出优点,日益成为起重机结构强度分析广泛使用的分析方法[1]。

1 SDMQ1260/60E型门座起重机概况

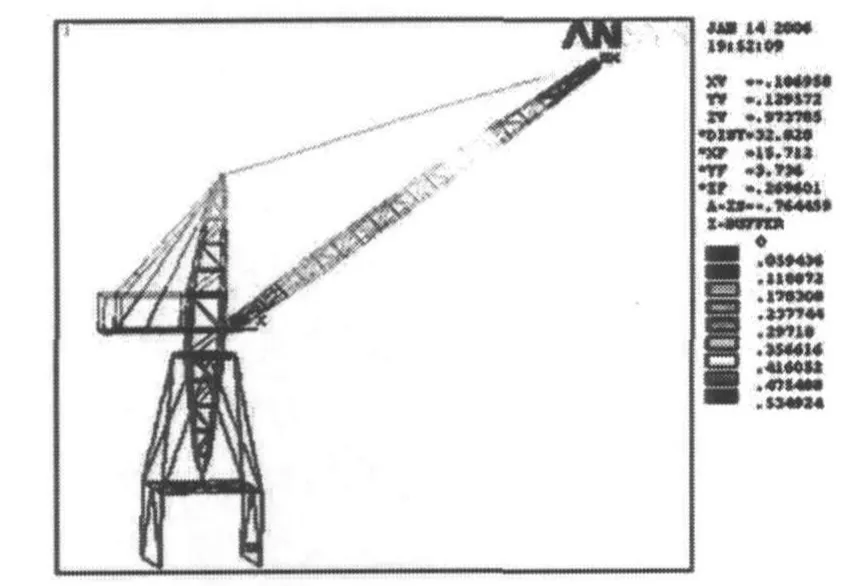

本文分析的SDMQ1260/60E门座起重机由某水工机械厂1990年制造安装,用于某电站建设施工,1998年起移至某造船厂用于造船用部件和材料的吊运。该起重机自重约377t(含压重56t),结构大体可分为上部旋转部分和下部运行部分(见图1),旋转部分包括臂架系统(由象鼻梁、吊臂、大拉杆、小拉杆、变幅拉杆等组成)、人字架、平衡重、转柱、转台等,通过起升、变幅、旋转运动实现在环形圆柱体空间升降物品;运行部分主要是由门架和运行台车组成[2]。其中转柱、门架和臂架系统是门座起重机最重要的承载构件。

图1 门座式起重机结构简图

2 有限元模型的建立

2.1 有限元网格

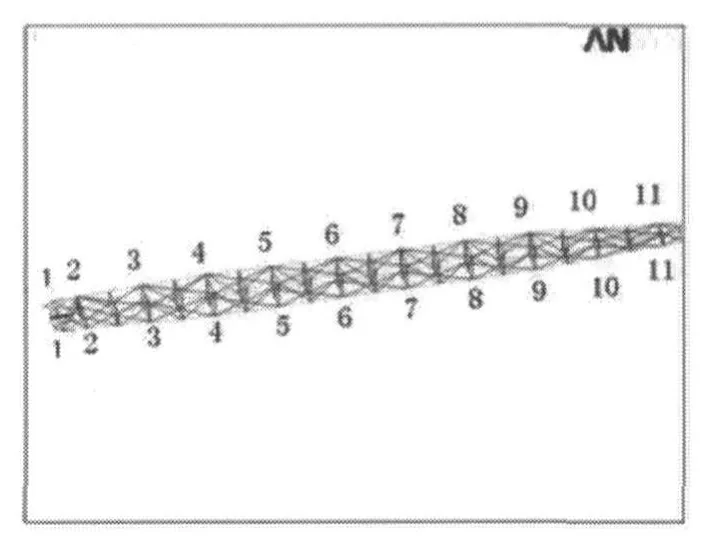

根据SDMQ1260/60E型门座起重机的结构特点和受力特点,可把起重机的转柱结构、门架结构和起重臂一起简化成空间杆系结构,采用ANSYS提供的空间梁单元BEAM188进行离散化,整个结构共划分了9,920个单元、18,717个节点,主要梁单元的截面参数见表1所示。图2给出了简化为杆系结构的起重机整体结构网格图,图3给出了转柱上部局部网格图,图4给出了转柱下部和门架局部网格图,图5给出了起重臂局部网格图。

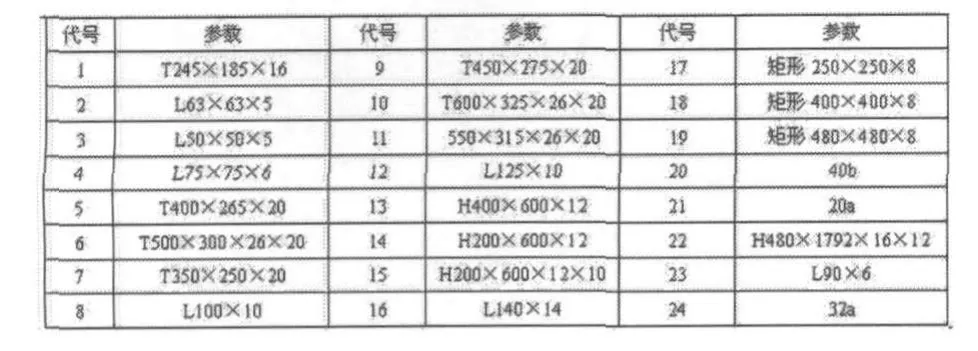

表1 部分梁单元截面参数

图2 起重机整体结构网格图

图3 转柱上部局部网格图

图4 转柱下部和门架局部网格图

图5 起重臂局部网格图

2.2 材料参数

SDMQ1260/60E型门座起重机的型材选用Q235普通钢,密度为7,800kg/m3,常温下屈服极限为235MPa,定义弹性模量为2.1×105MPa,泊松比取0.3。

2.3 载荷工况

选取起重机最不利的运行工况,分析起重机在相应工况额定最大荷载作用下的应力、应变分布规律,并作为结构静态应力测试布点的依据。因此计算工况选取起重机处于最小变幅和最大变幅状态下两种计算工况:

(1)最小变幅工况:吊钩最大荷载60t,计算弯矩为1,260t·m;

(2)最大变幅工况:吊钩最大荷载31t,计算弯矩为1,260t·m。

2.4 边界条件

起重机门架结构的支座固定端全部采用刚性固定, 门架与平衡架相连的铰点采用固定端约束形式,即6个自由度全部约束。臂架系统与人字架、平衡系统、转柱、转台等部件的各铰点均有不止一个轴承,且需考虑定位套筒的作用,因此在实际建模过程中将其处理为绕轴转动的节点,使臂架系统在oxy平面内可以自由摆动。转柱与门架、臂架与钢丝绳、齿条与拉杆之间可绕Z轴相互转动,所以在oxy平面上对线位移施加约束,Uz=0[3]。

3 计算结果与分析

采用ANSYS结构有限元分析程序对上面建立的转柱、门架和起重臂有限元模型进行强度分析。

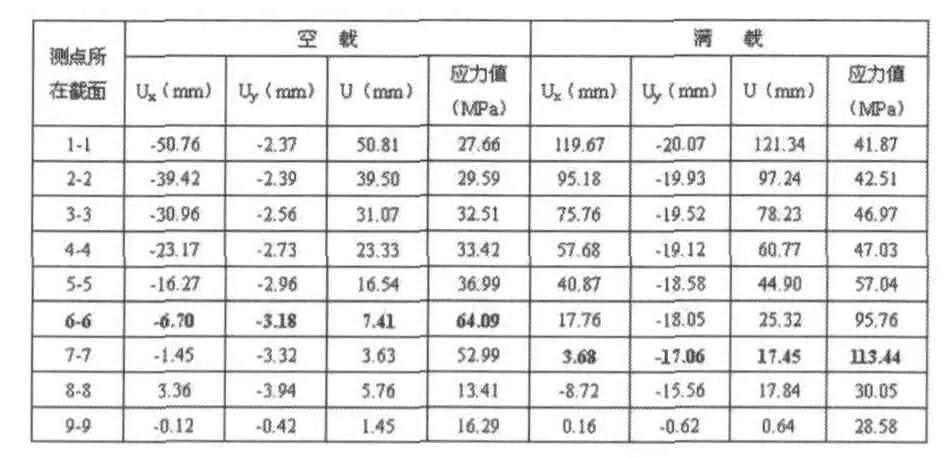

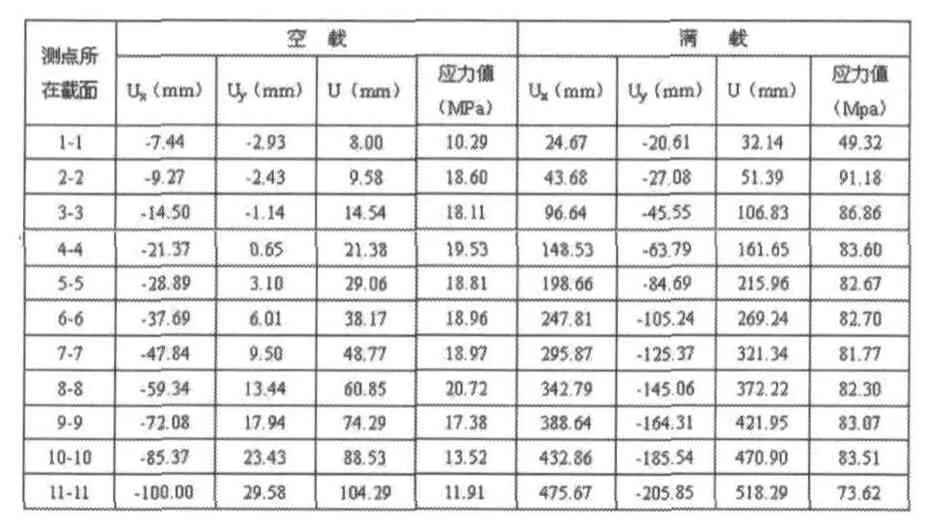

表2给出了在起吊重量为60t时,转柱、门架各测点所在截面及测点的变形值和应力值,其截面号为图3和图4中的号码(下同)。表3给出了起吊重量为60t时,起重臂各测点所在截面及测点的变形值和应力值,其截面号为图5中的号码(下同)。表4给出了在起吊重量为31t且起重臂伸长至最大幅度时,转柱、门架各测点所在截面及测点的变形值和应力值。表中x表示水平纵向,y表示铅垂方向。

表2 起吊60t重量时起重机转柱、门架各截面变形值和应力值

表3 起吊60t重量时起重机起重臂各截面变形值和应力值

表4 起吊31t重量起重臂为最大伸长幅度时转柱、门架各截面变形值和应力值

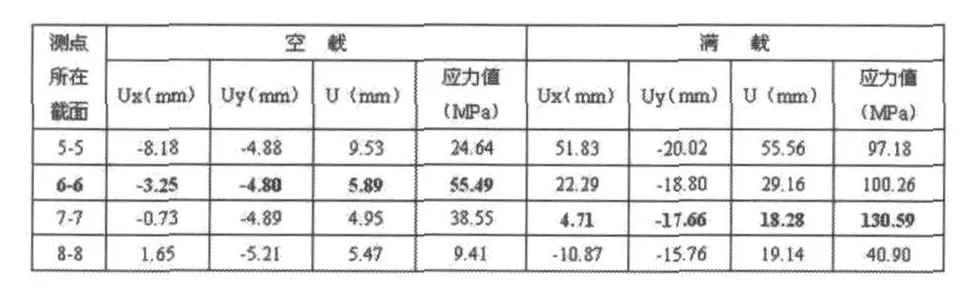

转柱的最大应力发生在驱动转柱的位置附近,起重臂处于起吊重量为60t位置时,空载时发生在6-6截面的前侧立柱测点,数值为64.09MPa,满载时发生在7-7截面的后侧立柱测点,数值为113.44MPa;起重臂处于起吊重量为31t位置时,空载时仍发生在6-6截面的前侧立柱测点,数值为55.49MPa,满载时仍发生在7-7截面的后侧立柱测点,数值为130.59MPa;起重臂处于水平位置且空载时,最大应力仍发生在6-6截面的前侧立柱测点,数值为55.49MPa。最大值为130.59MPa,小于转柱材料的许用应力。

由表2、表4可知,在起吊位置时,不管起重机是否工作,其转柱的最大变形位于转柱最上部,而von Mises(屈服准则)等效应力最大出现在转柱6、7截面测点。由表3可知,不管起重机是否工作,其起重臂上各截面挠度沿着x轴逐渐增大,但各截面上的von Mises等效应力变化不大。

4 实测验证

参考有限元分析计算结果,选定应力值较大的部件截面作为静态应力测试的布点位置,选取与有限元分析相同的载荷工况,对SDMQ1260/60E型门座起重机进行现场应力、应变测试。测试采用BX120-5AA电阻应变片(敏感栅尺寸5×2)、TST3828动静态电阻应变仪的半桥接法,并采用4×0.3屏蔽电缆线、306G东方科卡数据采集仪、COMPAQ笔记本电脑、DASP数据处理软件,测量布点位置的应力应变值初值和载荷工况下的应变值×1e-6和应力值(MPa)。测试结果如表5所示。

表5 应力测试结果

两种工况下的最大应力均出现在7-7截面后侧立柱位置,最小变幅工况实测压应力-110.21MPa,叠加上自重应力-11.11MPa后的总应力为-121.32 MPa;最大变幅工况实测压应-125.25MPa,叠加上自重应力-12.76MPa后的总应力为-138.01MPa。现场应力测试结果与有限元计算结果吻合较好。

5 结论

通过ANSYS建模对SDMQ1260/60E型门座起重机结构强度进行有限元分析,并与实际应力测试结果比较,可以得出以下结论:

(1)通过比较有限元计算结果与现场应力实测结果,无论幅值位置还是大小均吻合较好。因此,在合理考虑起重机结构使用情况和约束条件的前提下,有限元模型能够较真实地反映起重机实际结构应力状态,为起重机安全生产和维修提供分析依据[4]。

(2)该门座起重机工作时的最大载荷应力出现在驱动转柱后侧,其最大值小于材料的屈服极限。起重臂整体相当于受压杆,由自重引起少量弯曲,且不管起重机是否工作,沿起重臂各截面的应力变化不大,最大应值小于材料的屈服极限。有限元分析与现场测试结果均表明起重机在不利工况下的部件最大应力均小于材料的屈服极限,载荷卸除后应力值回至零位,说明载荷应力在弹性范围内无残余应力,起重机金属结构可以安全使用。

[1]王景波.四连杆式门座起重机钢结构计算系统研究[J].大连理工大学硕士学位论文,2009.

[2]王金诺,于兰峰.起重运输机金属结构[M].北京:中国铁道出版社,2002.

[3]张华民,李士林,张志斌,尹群,吴铭芳,嵇春艳.在役门座式起重机结构强度有限元分析方法[J].机械研究与应用,2009(5).

[4]李拔周,徐长生.基于ANSYS的100t龙门起重机结构有限元分析[J].起重运输机械,2008(3):12 -14.