复合量程MEMS加速度计抗高过载的优化设计*

徐香菊,朱 杰 ,郭 涛 ,李文燕

(中北大学电子测试国家重点实验室,仪器科学与动态测试教育部重点实验室,太原 0 30051)

0 引言

随着社会的发展,传感器阵列的需求越来越高。在航空航天及武器系统中,加速度范围广,且要求传感器向着多功能、小型轻量方向发展[1]。传感器阵列不仅要满足灵敏度、线性度等要求,还要求能抗高过载。复合量程加速度计利用MEMS工艺制造,覆盖高低量程、低功耗、模块化、通用化、体积小和结构强度高等特点。而低量程传感器模块能否抗高过载环境,对复合量程微加速度计性能十分重要[2]。在抗冲击试验中,低量程模块比高量程更容易损坏。这说明加速度计的抗高过载能力还需进一步优化。

1 理论

文中低量程加速度计的量程为10g,高量程为10000g。因结构类似,下面以低量程结构为例进行介绍。低量程结构经过分析选用双端四梁结构。在4根梁上分布8个电阻组成惠斯通电桥。当加速度计受到Z方向的加速度时质量块上下震动,分布在梁上的电阻由于压阻效用会发生变化,电桥有电压输出。结构图如图1所示。

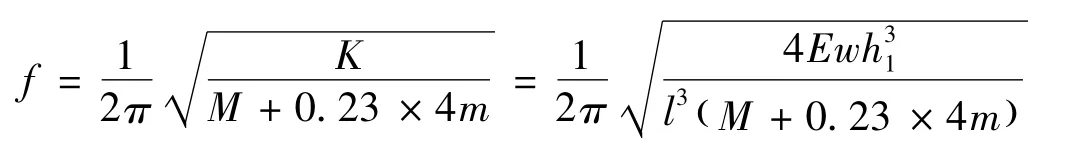

根据材料力学的理论推导相关公式如下:

图1 低量程MEMS加速度计

结构的第一阶固有频率:

梁根部或端部所受到的最大应力为:

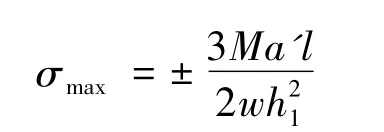

理论设计抗高过载能力为20000g。实际马歇特锤冲击试验中,由于是钢对钢的碰撞会产生高频信号,严重时会损坏加速度计(见图2)。加速度计样片在不到10000g的加速度冲击下就出现了损坏现象,与理论值相差甚远。加速度计是两层结构,上面一层是硅质量块结构,下面一层是玻璃盖板保护结构,质量块工作时在敏感方向上下活动。随着加速度g值的增大,质量块移动到玻璃盖板处时被限位向相反的方向弹出,由于质量块上面没有保护结构,使得质量块向上活动更远的距离,当g值增加到一定程度,质量块梁上的应力达到硅的屈服极限时,梁根部或端部会产生脆性断裂。可见加速度计的抗过载能力还需进一步优化。

图2 样片损坏

2 结构设计及仿真

针对试验现象,文中在原有基础上对结构进行优化,设计出过载保护结构。结构图如图3。

图3 加速度计三层结构

2.1 结构仿真

在结构设计中,底面设计

玻璃基地作为限位块后,在添加硅盖板前后施加20000g的加速度仿真结构见图4、图5。

结构单元如图4所示,在不加任何保护措施下的最大应力为9342MPa,远远超过了硅的屈服强度极限,加速度计结构会被破坏。结合加速度计的阻尼特性,综合考虑将硅层质量块和玻璃层的距离设定为5μm,因此质量块的最大行程为5μm。计算的质量块的位移达到5μm时结构外加的加速度载荷应该达到457.6g。如图5所示,在20000g的加速度作用下,静态分析结果表明梁上的应力最大值分别为213.742+6.042=219.784MPa,小于硅的许用应力30MPa。仿真结果表明加速度计的三层结构有很好的抗高过载能力。

2.2 结构其它参数

图6、图7为ANSYS仿真下对结构施加满量程10g的加速度Z方向上的最大位移和最大等效应力的仿真结果。从图中可以看出加速度计的最大位移为0.175μm。增加盖板后结构不影响满量程测量。

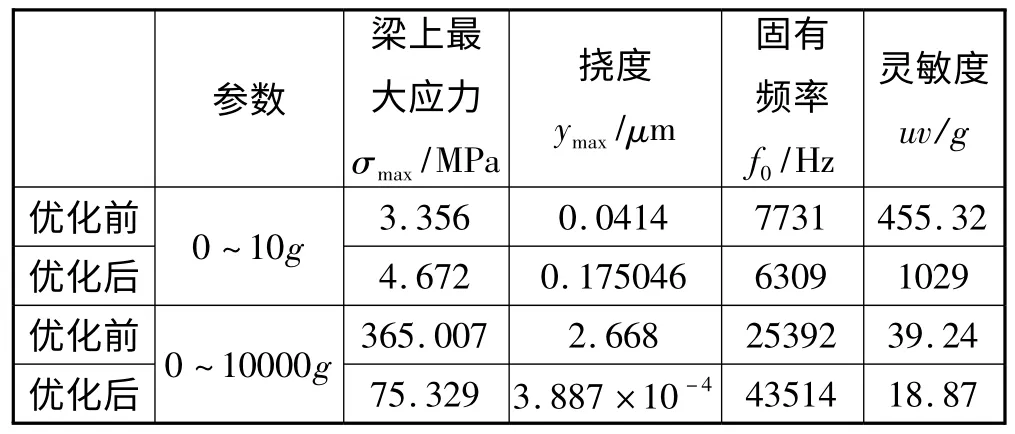

根据仿真结果提取路径分析来确定压阻结构的摆放位置,从而计算出各结构单元的理论灵敏度。优化前后加速度计设计参数对比如表1所示。

表1 优化前后加速度计参数对比

由表1中可以看出优化后结构的灵敏度提高了一倍,固有频率有所降低,但降低的幅度较小仍然能够满足低量程加速度计带宽的要求,同时对加速度计结构进行了抗高过载的设计,抗过载能力达到20000g。通过仿真验证了加速度计结构优化设计的合理性,达到了优化设计的目的。

3 试验特性

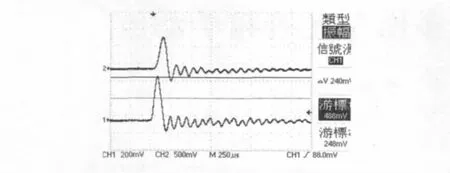

对加工完成的传感器进行马歇特锤试验(见图8),并与标准传感器进行比对,其中实验结果见图9。

从图9中可以看出是,加速度传感器能很好的测量外界传感器变化。在施加20000g时,传感器结构也未出现损坏现象。试验结果表明,优化后的结构具有很高的抗高过载能力。

图8 马歇特锤试验

图9 某次冲击下标准传感器与被测传感器的冲击响应曲线

4 总结

文中针对原有结构的不足,提出的新的结构,经过ANSYS仿真及实验验证得出该结构能很好的满足高过载要求。高低量程结构各项参数均能满足设计要求。该设计具有可行性。

[1]王长虹.阵列式硅压力加速度传感器研究[D].哈尔滨:哈尔滨工程大学,2003.

[2]夏烈芳,郭涛,向婷.复合量程加速度计抗高过载技术的研究[J].传感技术学报,2010,23(3):359 -362.

[3]石云波,祁晓瑾,刘俊,等.微型高过载加速度传感器的加工与测试[J].机械工程学报,2008,44(9):200-204.

[4]王伟,陈丽洁,贲庆玲,等.抗高过载加速度计微结构的设计与分析[J].计量与测试技术,2009,36(9):5-7.