超临界循环流化床锅炉水煤比控制

田 亮 苏保光 刘吉臻

华北电力大学自动化系 河北 保定 071003

0 引言

四川白马电厂正在建设世界首台600MW超临界循环流化床锅炉,具有如下优点:可以燃烧劣质煤,燃煤成本低;采用石灰石炉内脱硫,脱硫成本低;低温动力燃烧,NOx排放低;负荷调节范围大,低负荷时不存在燃烧不稳定问题。由于其在煤种适应性和变负荷能力以及污染物排放上有一定的优势而迅速发展,特别适合我国动力用煤多为高硫煤和劣质煤的情况。

目前循环流化床锅炉大多数为汽包锅炉,在汽包锅炉中汽包水位是反应输入能量(燃料)和输入物质(给水)之间的平衡关系指标,因此可以通过控制汽包水位保持燃料和给水的合适配比。而在直流锅炉中[1]给水转变为蒸汽是一次性完成的,锅炉的蒸发量除了受燃烧率的影响外,与给水流量直接有关。当给水流量和燃烧率比例改变时,锅炉汽水流程中各个段的界面就会发生移动,汽水流程中各个点的焓值会发生改变,影响主汽温的稳定,因此直流锅炉给水控制的任务是保持合适的水煤比。

目前对于普通煤粉炉的给水控制大多是以给煤量折算给水流量作为给水控制的前馈信号,再通过汽水分离器处(一般称之为中间点)的微过热蒸汽温度值或微过热蒸汽焓值对给水流量进行细调,最后通过控制减温水量对过热汽温进行精调节以使锅炉正常、高效运行。而对于超临界循环流化床锅炉而言[2],煤在炉内一般为360~1800s才能燃烧完全,煤的停留时间很长,且新加入的煤燃烧产生的热量只占总热量的5%左右,热量主要由炉内床料的蓄热产生,由煤量信号折算的给水前馈信号具有很大的动态误差,仅靠中间点温度对给水流量修正和减温水对过热蒸汽温度进行修正,必然会引起主蒸汽压力和温度的频繁波动影响机组的安全性和稳定性。

为了克服超临界循环流化床锅炉燃烧惯性和床料热惯性对过热汽温控制产生的不利影响,本文由风量、氧量信号构造了具有足够精度和动态响应能力的热量信号,并将构造的热量信号折算为给水流量前馈指令,使给水流量与锅炉产生的实际热量之比在一定的范围内,再通过中间点焓值对给水流量进行修正,直接对锅炉出口主蒸汽温度进行粗略控制,最后通过喷减温水对主蒸汽温度进行微调。

1 传统的水煤比控制系统

目前直流锅炉的给水控制策略可以分为水跟煤和煤跟水两种。水跟煤控制方式:给水流量控制直接响应负荷的要求,根据机组负荷加减给水,当由于给水变化引起分离器出口蒸汽温度变化时,通过调整燃料量予以控制。煤跟水控制方式:燃料量直接响应负荷的要求,根据机组负荷变化加减燃料,当由于燃料加减引起汽水分离器出口蒸汽温度变化时,通过调整给水量予以控制。

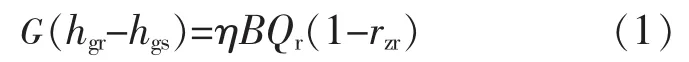

根据稳定工况下的热平衡方程式,有:

式中:Qr为燃煤发热量 (kJ/kg);η为锅炉效率;hgr、hgs分别为给水焓值和过热蒸汽焓值(kJ/kg);B为燃料量(t/h);G为给水流量(t/h);rzr为再热器的相对吸热量。

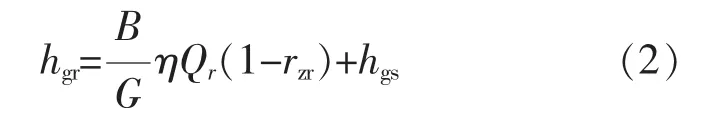

整理得:

由式(2)可知,锅炉效率、燃煤发热量、给水焓值在一定负荷范围内保持不变,过热器出口焓值只决定于煤水比,如果煤水比保持不变则过热蒸汽焓值保持不变。

锅炉运行中,水煤比不是恒定不变的,它随负荷的变化而变化,(不考虑机组再热)则水煤比:

文献[3]对两种给水控制方式进行了仿真,从仿真结果可以看出在响应速度方面,给水流量对主蒸汽压力的响应比燃料量响应快速且准确,煤跟水控制方式可以有效的稳定主蒸汽压力,从而提高机组的负荷响应速度,但由于燃料侧对分离器出口焓值的作用延迟较大,不利于水冷壁安全运行;相反,水跟煤的控制方式可以有效地控制分离器出口焓值,但不利于主蒸汽压力的稳定。目前出于对水冷壁安全方面考虑大部分采用水跟煤的控制方案。

由于给煤量变化时过热汽温的响应延迟很大[4],因此水煤比控制最主要的是找到具有足够静态精度和动态响应能力的反馈信号。文献[5]提出了多种水煤比调节的反馈信号,据此构成了十余种典型的水煤比调节系统。反馈信号按性质可以分为两类:一类是反应水煤比的信号,主要有加热段的水温、微过热汽温、微过热蒸汽焓值、最大热熔区工质密度;另一类是反应燃料热量的信号,主要包括烟气温度、火焰辐射温度、炉膛内蒸发段管外壁温度、微过热区热量信号、锅炉出口热量信号等。反馈信号中烟气温度、火焰辐射温度和炉膛内蒸发段管外壁温度对燃料量变化响应很快,但容易受火焰中心上下移动等因素的干扰,准确度较差;加热段水温、微过热汽温、微过热蒸汽焓值对燃料热量和给水量相应慢,另外在变压运行时,由于蒸发段的位置变化,常使测点位置进入饱和区而失效 (或接近饱和区精度变差)。

目前对于超临界直流炉的过热汽温调节大多是以锅炉汽水分离器处(一般称之为中间点)的微过热蒸汽温度值或微过热蒸汽焓值作为水煤比调节信号,再通过控制减温水量对过热汽温进行细微调节以使锅炉正常、高效运行[6]。

文献[7]提出将快速反应燃烧率变化的辐射能信号引用到300MW直流锅炉燃水比系统中。炉膛辐射能信号相对于热量信号具有更快速响应炉内燃烧状况的导前特性,可以快速响应水煤比的变化。但是,受到火焰扰动因素的影响,高频干扰大,存在静态精度不是很高的缺陷。

2 热量信号构造及给水流量计算

按文献[8]中的方法构造热量信号。田亮等人建立了风量、氧量和热量三者的关系模型,如式(4)所示:

式中:V为进入锅炉的实际风量(m3/s);O2为锅炉的排烟氧量。

通过机理分析发现,1kg煤完全燃烧所需的理论干空气量V01与1kg煤完全燃烧时释放的热量Q01的比值,即燃煤理论空气热量比接近一常数。且统计实际数据后发现,实际空气热量比Kvq也接近常数。

按式(4)计算的热量为输入锅炉输入的总热量减去固体未完全燃烧损失的热量即:

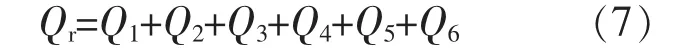

根据锅炉机组热平衡,在稳定工况下,输入锅炉的热量等于输出锅炉的热量,可建立锅炉的热平衡方程,如式(7)所示:

式中:Qr为锅炉输入热量;Q1为锅炉有效利用热量;Q2为排烟损失;Q3为气体未完全燃烧损失;Q4为固体未完全燃烧损失;Q5为散热损失;Q6为灰渣物理热损失。

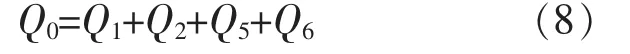

对于电站燃煤锅炉,排烟中可燃气体很少,因此常常忽略气体未完全燃烧损失Q3;

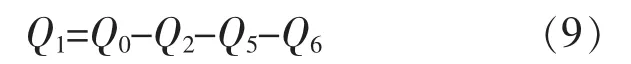

结合公式(6)和(7)可以得出:

从而可以得到:

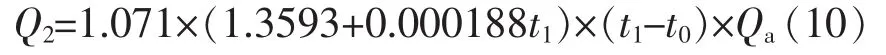

排烟损失Q2可由式(10)计算:

式中:Qa为总风量(kg/s),t0为基准温度(℃),t1为排烟温度(℃)。

Q5采用锅炉热力实验规程推荐方法计算,即额定负荷下的设计值乘以额定负荷下主蒸汽流量除以实际蒸汽流量。

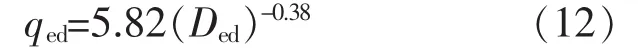

其中qed采用式(12)计算

式中:Dhe为额定负荷下主蒸汽流量,D为实际主蒸汽流量,qed为额定蒸发量的散热损失。

Q6采用锅炉设计值,为常数。

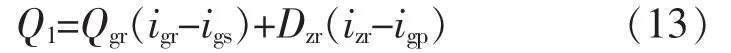

锅炉有效利用热量包括过热蒸汽带走的热量、再热蒸汽带走的热量、锅炉排污水带走的热量,当排污量不超过蒸发量的2%时,可忽略不计,电厂正常运行期间其排污率小于2%,因此锅炉的有效吸热量可以用式(13)表示:

式中:Dgr为过热蒸汽流量(kg/s);igr为过热蒸汽焓(MJ/kg);igs为给水焓(MJ/kg); Dzr为再热蒸汽流量(kg/s);izr为再热蒸汽焓(MJ/kg);igp为高缸排汽焓(MJ/kg)。

锅炉稳定运行时,过热蒸汽带走的热量和再热蒸汽带走的热量的比值非常接近一常数。

因此结合式(11)和(12)可以计算主蒸汽流量,即给水流量:

经田亮等[8]实验验证,式(4)得到的风量氧量热量信号有足够的静态精度和很好的动态特性,因此由热量信号计算的给水流量能快速准确的反应炉膛内热量的变化。

3 控制系统的设计

为研究循环流化床锅炉的蓄热能力及其它相关的动态特性以便于设计合理的具有足够的静态精度和动态相应能力的水煤比控制系统。文献[9-10]对某电厂的机组进行了较完整的动态试验,并以传递函数的形式给出了该机组不同负荷下,给煤量对主蒸汽压力、主蒸汽温度的动态数学模型和给水流量对主蒸汽压力、主蒸汽温度的动态数学模型并给出了相应的动态曲线。从动态响应曲线可以看出循环流化床锅炉比煤粉炉具有更大的燃烧惯性和传热惯性。

由于循环流化床锅炉比煤粉炉具有更大的燃烧惯性和传热惯性,因此循环流化床锅炉的水煤比控制如果在沿用普通煤粉炉的控制方法,必然会使给水量不能对应锅炉释放的总热量,引起主蒸汽温度的频繁波动。为了维持主蒸汽的稳定,那就要求减温水有足够的调节范围,大量的使用减温水不仅影响机组效率,而且由于直流锅炉蒸汽流量等于给水流量和减温水流量之和,当喷水流量增加后,给水流量相应的减小反而扩大了水煤比的失调程度,对机组的稳定性和安全性极为不利。

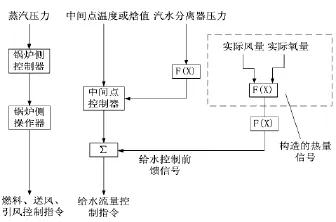

为了克服循环流化床锅炉的燃烧惯性和床料热惯性,须引入一个具有足够精度和动态响应能力的热量信号,来反映锅炉释放的总热量,使给水前馈信号和锅炉产生的总热量相适应,再通过中间点温度或焓值对给水流量进行修正,直接对锅炉出口主蒸汽温度进行粗略控制,最后通过喷减温水对主蒸汽温度进行微调。

图2为改进的水煤比控制方式示意图。其主要特点是:在给水控制回路中引入了反应炉膛内热量变化的热量信号作为给水系统的前馈信号,再通过中间点温度或焓值修正给水流量。

图2 改进的水煤比控制方式示意图

循环流化床锅炉给煤机无煤量测定装置,入炉煤量由给煤机转速换算得到,给煤机信号稳态精度差,不能正确的反应给煤量自发的扰动,燃料量的扰动会导致给水流量波动引起给水调节系统误动作。热量信号的引入不仅能有效的克服由于给煤量测量不准引起给水调节系统的误动作,而且克服了循环流化床锅炉的床料热惯性引起的主蒸汽温度和压力的频繁波动。

构造的热量信号不仅能实时反应炉膛内热量的变化,同时也能实时反应燃料发热量的变化。由热量信号计算的给水流量能快速的反应炉膛内热量的变化,克服了原来的水煤比控制动态响应能力慢的缺点,同时热量信号的引入也克服了煤质变化对水煤比控制带来的影响,能很好的维持主蒸汽压力和温度的稳定。

4 结论

本文提出的水煤比控制方案具有如下优点:

1)当煤质或煤种变化时热量信号能及时根据锅炉释放的总热量及时的调整给水流量,克服了传统的水煤比由于煤质变化引起主蒸汽和压力的频繁波动。

2)热量信号引入到给水控制系统克服了循环流化床锅炉由于燃烧惯性和床料热惯性对给水控制的不利影响。

3)该方法不仅能适用于循环流化床锅炉,同时也能适用于普通的煤粉炉。该方法的提出对于锅炉运行,提高锅炉运行的安全性和经济性,有一定的指导意义。

[1]刘吉臻.协调控制与给水全程控制[M].北京:中国电力出版社,1995:15-43.

[2]李金晶,李艳,吕俊复等.循环流化床锅炉热惯性分析[J].热能动力工程,2009,24(5):609-613.

[3]林文孚.600MW超临界机组给水控制系统及其仿真研究[J].武汉电力职业技术学报,2006,4(3):51-54.

[4]徐二树,李恕康,孙志英等.大容量超临界直流锅炉锅内过程全工况实时仿真数学模型及动态特性[J].动力工程,2003,23(4):2500-2505.

[5]韩忠旭,潘钢,邱忠昌等.直流炉机组给水控制系统的设计与应用[J].中国电机工程学报,2010,30(2):7-15.

[6]何同祥,牛玉广,王存旭等.采用控制中间点焓值的直流炉给水控制系统[J].华东电力,1999,(2):26-28.

[7]何毅,罗自学,刘智等.直流锅炉燃料/给水比值控制的研究[J].湖北电力,2007,31(1):44-46.

[8]田亮,刘鑫屏,赵征等.一种新的热量信号构造方法及实验研究[J].动力工程,2006,26(4):499-502.

[9]马素霞,杨献勇.循环流化床锅炉燃烧系统的动态特性研究[J].中国电机工程学报,2006,26(9):1-6.

[10]郝勇生,沈炯,侯子良等.300MW循环流化床锅炉负荷、床温和床压的动态特性分析[J].动力工程学报,2010,30(3):175-179.