电熨斗在线温度检测系统的设计*

郑坚璐,柯 煜,王 一,邵一轶,陈 乐

(1.中国计量学院 机电工程学院,浙江 杭州310018;2.宁波新乐生活电器有限公司,浙江宁波315010)

0 引言

现今,电熨斗已成为居家生活必备的电器产品之一,年生产总量达到3000万台以上。电熨斗底板温度随着温控器的通断而变化,如果温控器的调温旋钮没有调节准确,就会导致温度范围的偏移,使得底板温度不能满足熨烫织物的要求。为确保产品质量,国家制定了相关的性能测试标准[1],然而,当前生产线上工人只利用一台实时温度表来调节温控器,人为地判断其温度范围,一个工人对应6个工位,存在着工作量大、效率低下、准确性差等问题,导致出厂产品质量良莠不齐。这种劳动密集型的产业结构,缺乏对产品质量的检测和稳定性保障,制约了企业的发展。

为了给在线调温工作提供一种简便可行的手段,开发研制一种电熨斗在线温度检测系统,使其能自动判断电熨斗温度范围,工人只要通过系统的指示报警就能简单区分不合格的温度指标。用串口实现与上位机的通信,把相关的温度数据上传给上位机进行处理。

1 系统总体结构与硬件电路设计

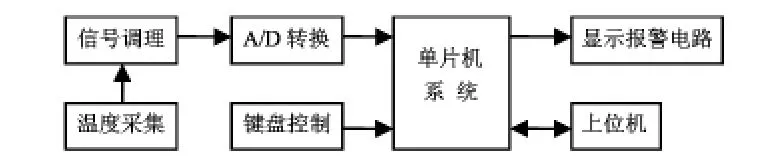

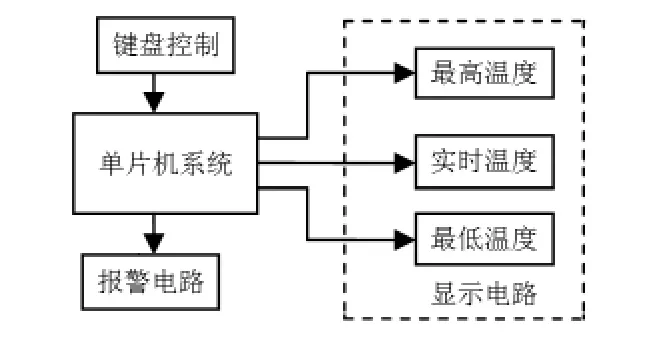

电熨斗在线温度与检测系统以单片机为核心控制器件,其硬件电路部分主要由温度采集、信号调理、A/D转换、单片机系统、按键、显示报警电路和上位机通信接口组成。其系统框图如图1所示。

图1 系统总体框图Fig 1 Overall block diagram of the system

检测系统采用热电偶温度传感器将测得的相关参数经过信号调理、A/D转换为数字量信号,送入单片机中存储、比较,由单片机的输出口将数据信息送LED显示报警,键盘控制其预设数值的输入,还可以通过串口实现与上位机的通信,构成温度采集、数据分析和处理系统。

1.1 温度采集

由于电熨斗的底板温度在300℃范围以下,因此,温度采集时所用传感器选择比较廉价的K型(镍铬—镍硅)热电偶传感器[2]。其具有线性度好、热电动势大、灵敏度高、抗氧化性能强等优点,被广泛应用于工业温度检测系统中。

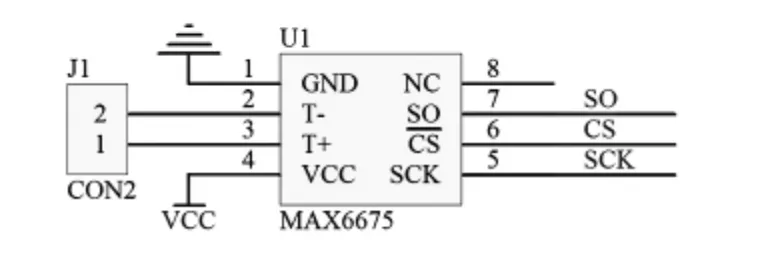

1.2 信号调理与A/D转换模块

信号调理与A/D转换部分选用K型热电偶放大器与数字转换器MAX6675,该器件将热电偶数字转换所需的热电偶放大器、冷端补偿、A/D转换及数字量输出的串行同步通信接口全部集成在一个芯片内而无需使用任何的外围元件,使用方便。自带冷端补偿电路,能将K型热电偶的输出热电势转换为12位温度值,分辨率为0.25℃,温度数据通过串行同步通信接口发送给单片机。当供电电压为+3.3 V,其在0~700℃时精度为±2℃[3]。原理图如图2所示。

图2 信号调理、A/D转换模块原理图Fig 2 Principle diagram of signal conditioning,A/D conversion module

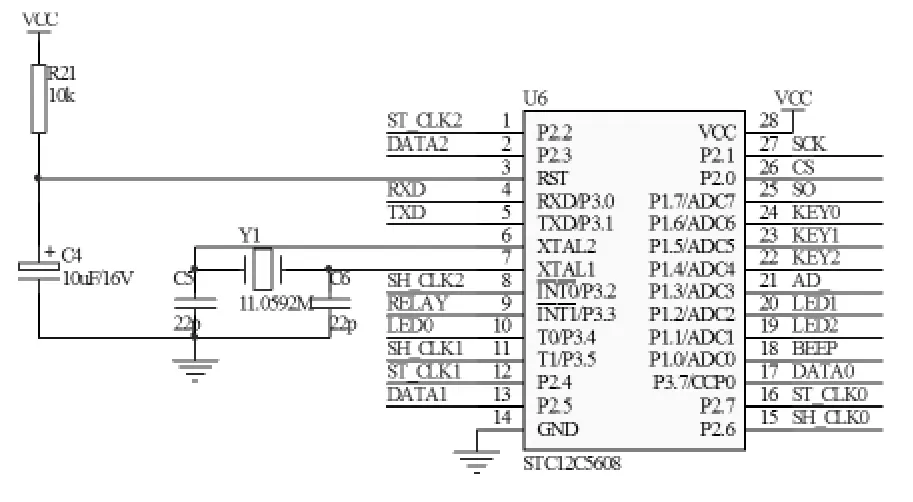

1.3 单片机系统

单片机系统是本检测系统的核心,选用了宏晶公司的STC12C5608型单片机[4],它具有高速、低功耗、超强抗干扰等优点,指令代码与传统51单片机完全兼容,但是速度快8~12倍;具有8 k应用程序空间,因其Flash可反复擦写,有效降低了开发成本;ISP在系统可编程,无需专用编程器、仿真器,可通过串口直接下载用户程序;有内部EEPROM,可保存用户设定的温度指标数据。单片机控制系统原理图如图3所示。

图3 单片机系统原理图Fig 3 Principle diagram of single-chip microcomputer system

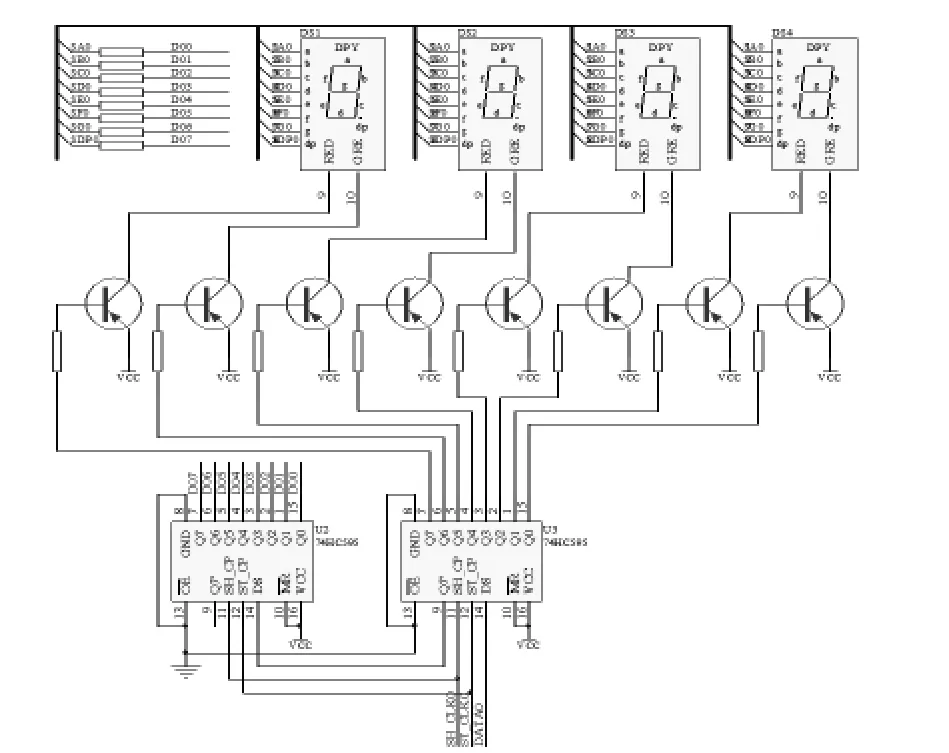

1.4 人机接口电路

人机接口主要是按键部分电路和显示报警电路。按键选用 3个触动按钮,分别为“FUNC”功能键、“UP”/“DOWN”功能选择及温度增减键,用来预设最高温度、最低温度、初次超常温度和温幅指标。为了现场工人调节温控器时能够直观简便的区分相应的温度指标是否超过预设温度,故而显示报警模块采用红绿双色数码管并附带蜂鸣器指示报警。这是本系统的关键,采用三组显示窗口,分别是最大温度显示窗口、实时温度显示窗口和最低温度显示窗口,其温度显示范围为0~999.8℃,人机接口与单片机系统组成如图4所示。其中,数码管采用移位寄存器芯片74HC595来驱动显示,其部分原理图如图5所示。

图4 人机接口与单片机系统组成框图Fig 4 Composition block diagram of man-machine interface with SCM system

图5 部分显示驱动电路原理图Fig 5 Principle diagram of partial display and driving circuit

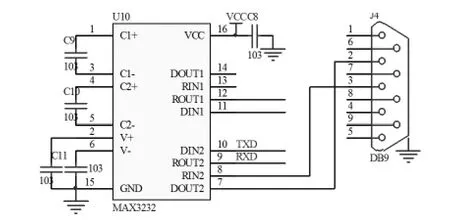

1.5 上位机通信模块

本系统利用RS—232串口,把相关的温度数据上传给上位机进行分析处理,便于厂家做产品质量的CPK分析报告。采用常用的MAX232芯片实现电平转换,其原理图如图6所示。

2 软件设计

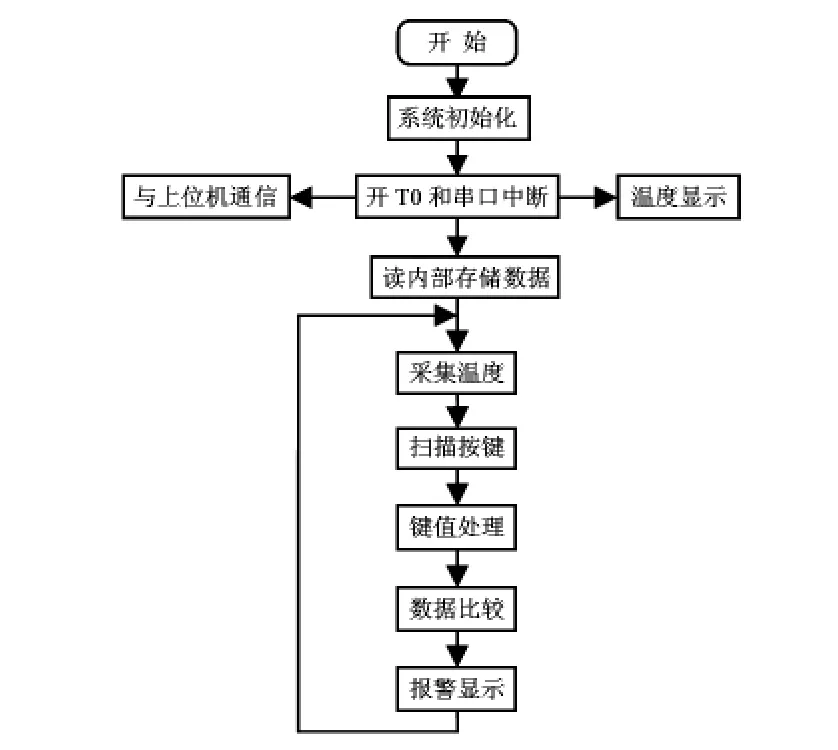

2.1 系统主程序

系统主程序功能包括:完成系统初始化操作;打开定时器T0和串口中断,其中温度显示子程序在T0中断里完成,串口中断服务程序实现与上位机的通信,读取内部EEP-ROM中存储的温度指标,采集温度,扫描按键并作相应键值处理,进行数据比较,判断周期内的最高、最低温度;判断温度是否超标,并进行相应的报警显示。主程序流程图如图7所示。

图6 串行口通信电路原理图Fig 6 Principle diagram of serial port communication circuit

图7 主程序流程图Fig 7 Flow chart of main program

2.2 数据比较子程序

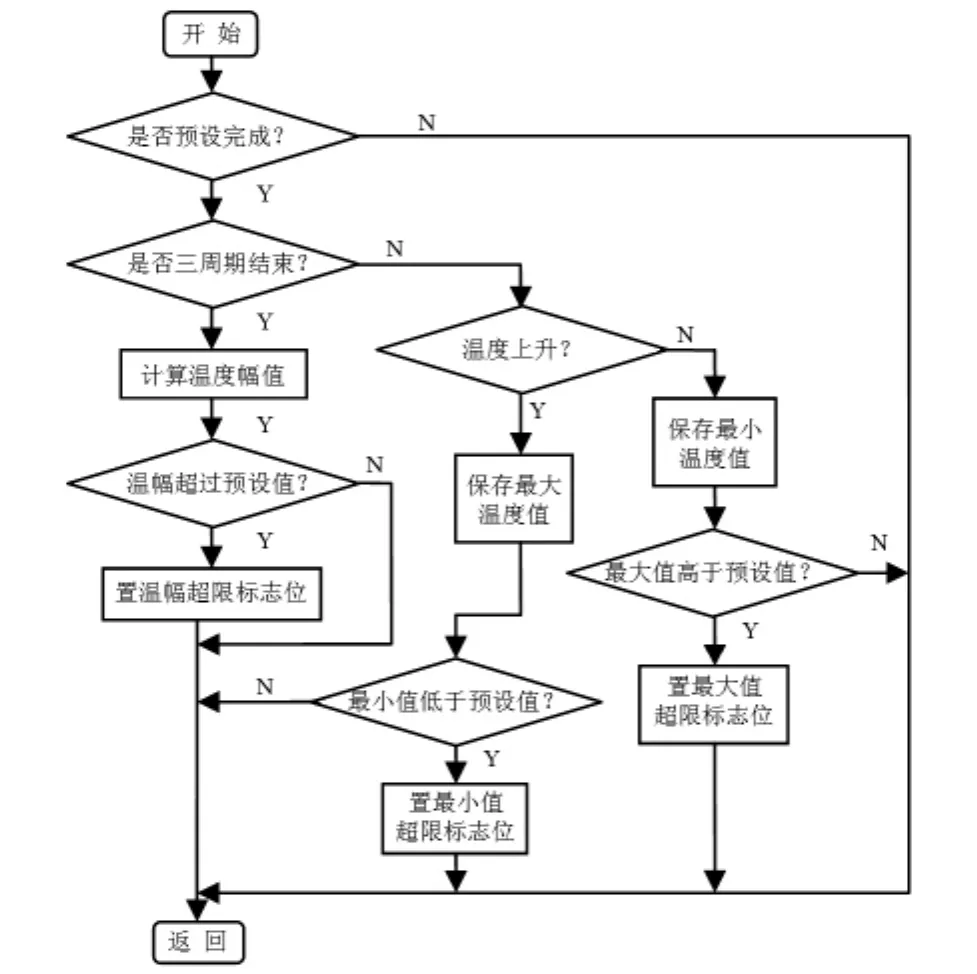

程序开发环境选用了Keil C51[5],其中数据比较子程序流程图如图8所示。

2.3 串口通信模块

系统下位机温度指标以字符串形式发送数据给上位机,每隔500 ms发送实时温度数据,便于上位机进行数据分析。

系统上位机软件利用VC++6.0提供的通讯控件MSComm,以MFC来设计界面编制程序,实现与单片机的通信[6]。上位机可以实时监控电熨斗温度变化,记录下不同型号熨斗的温度变化范围,方便工厂进行电熨斗品质管理。

在功能上,满足了温度检测系统的基本要求,包括通信串口的选择、数据采集、数据保存、数据查询和检测报表打印等。界面简单,操作方便。

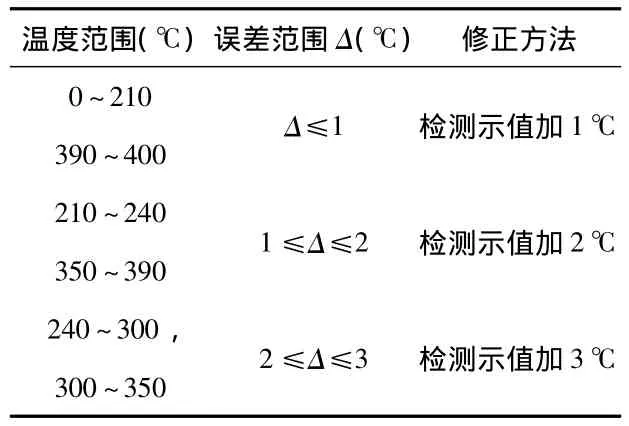

3 数据的修正与标定

系统由于信号采集转换等模块会存在误差,因而需要通过软件修正,标定显示的温度数值。这里选用FLUKE 724温度校验仪,其能输出毫伏电压值模拟热电偶信号,通过比对K型热电偶分度表对应的温度值和显示值之差,来软件修正系统的显示温度。修正前的示值误差如表1所示,其中误差范围Δ为标准值和检测示值之差。校准以后的误差在1℃范围之内。

图8 数据比较子程序流程图Fig 8 Flow chart of data comparison subprogram

表1 系统示值误差与修正方法Tab 1 Indication error of the system and correction method

4 测试结果

开启系统,预设温度指标,把K型热电偶置于电熨斗底板中心点位置,给电熨斗通电,熨斗工作过程中下位机系统能很直观的给出周期性温度变化的最高、最低值,并用红绿双色区分相应指标是否满足要求,三周期检测结束后,显示电熨斗温度合格与否。上位机能接收并显示实时温度曲线与三周期的温度指标,便于工厂做后续的数据统计处理。

5 结论

这种电熨斗在线温度检测系统操作简单,直观方便。测温范围为0~999.8℃,精度为0.5℃,误差在1℃范围之内,满足电熨斗出厂温度检测要求。生产线上使用此系统后一个工人可对应8~12个工位,不但节省了大量的劳动力,提高了生产效率,而且确保了出厂温度的准确性;通过RS—232串口实现与上位机的通信,把测得的温度指标保存于上位机文件中,便于厂家做产品质量的分析报告。

[1]GB/T 18799—2008,家用和类似用途电熨斗性能测试方法[S].北京:中国标准出版社,2008.

[2]王江超,周方明,周 涛.基于AT89C52单片机的焊接温度场测量仪[J].仪表技术与传感器,2008(1):80-82.

[3]赵 燕.一种基于STC单片机的温湿度检测系统的设计[J].南京工业职业技术学院学报,2010,10(4):42-44.

[4]虞致国,徐健健.MAX6675的原理及应用[J].国外电子元器件,2002(12):41-43.

[5]尹 勇,李 字.μVision2单片机应用程序开发指南[M].北京:科学出版社,2005.

[6]龚建伟,熊光明.Visual C++/Turbo C串口通信编程实践[M].北京:电子工业出版社,2008.