基于MEMS工艺的热膜式流量传感器芯片的研制

李艳杰,齐 虹

(中国电子科技集团公司第四十九研究所,黑龙江哈尔滨150001)

0 引言

在汽车发动机系统中,为了满足燃料消耗和排放的要求,发动机燃料注射系统要求精确地计量吸入的空气质量,从而达到理想的空燃比,为此,采用进气流量传感器测量进气流量。热膜式流量传感器具有响应时间短、灵敏度高、测量范围宽等特点,成为现代车用发动机系统的流量传感器的主流产品,得到了广泛的应用。

基于MEMS技术的热膜式流量传感器芯片的难点在于敏感薄膜的制备与电阻器的加工,本文研究解决了低应力薄膜的制膜技术、Pt薄膜电阻与氧化层的热匹配问题,实现了流量芯片的微型化和批量化。

1 热膜式流量传感器工作原理与芯片设计

1.1 工作原理

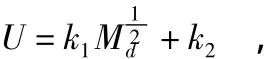

热膜式流量传感器属于量热式传感器,基于托马斯(Thomas)流量计原理制作,即气体的放热量或吸热量与该气体的质量流量呈正比的理论[1,2],利用一个加热体对流过流道的气体进行加热,流道中流过加热体的气体会带走加热体的热量,从而在加热体周围形成热梯度场。通过测量加热体上下游的温度场变化来反映气体的质量流量。在上述的热膜传感器芯片设计中,设计了一只加热电阻器作为加热体,并在加热电阻器的上下游对称放置热敏电阻器来检测温度场的变化[3]。当气流静止时,加热电阻器的加热热量通过基板导热传至热敏电阻器,与空气自然对流换热,达到热平衡,由于上下游的热敏电阻器对称分布,传感器输出为零;同时还可抵消环境温度或气流温度变化对输出的影响。当气流流动时,气流与传感电阻的换热以强迫对流的形式为主,处于来流上游的热敏电阻器,温度下降幅度大于处于来流下游的热敏电阻器,产生温差,由此可导出输出电压与空气质量流量的关系式[4,5]

式中 U为传感器的输出电压;Md为被测空气的质量流量;k1为一个与电桥电压、热膜电阻器结构、测量通道有效截面积、电桥放大器放大倍数和空气物性参数等有关的常数;k2为常数。

由于敏感膜边缘固支部分的厚度远大于薄膜部分,薄膜边缘的温度场边界条件为零温度梯度,图1示出传感器芯片敏感薄膜部分温度场分布曲线。

图1 传感器温度场分布曲线Fig 1 Temperature field distribution curve of sensor

1.2 芯片的设计依据

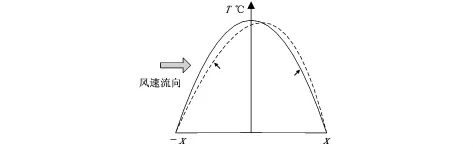

热膜式流量传感器有2种方案:一种是恒电流方案,气流改变时散热条件地改变使得加热电阻器上的温度相应地改变,通过测量电阻变化测量流量;另一种是恒定温差方案,气流改变时加热电流相应地改变,使得散失的热量也改变,保持加热电阻器的加热温度高于环境温度一个固定值,形成固定温度差,该方案对传感器的温度漂移具有自补偿作用。为此,本研究方案采用了恒温差方案,图2是该方案的电原理图。

图2 芯片匹配电路电原理图Fig 2 Principle diagram of matching circuit of chip

敏感元件设计根据传感器整体电路的参数要求来确定的,共设计有8只Pt膜电阻器。芯片电阻器的组成包括中心加热区的加热电阻器和在加热区上游和下游的测温电阻器,加热电阻器的加热温度由加热器控制电路来控制的(图2(a)),由检测加热电阻R加热加热温度的Ra与检测环境温度的Rb组成桥路电阻(电阻位置见图3),通过运放电路放大信号后,反馈给加热控制电路,保持其加热电阻器的加热温度始终高于周围环境温度在160~190℃;加热区上游和下游的测温电阻器共同组成测试电桥(图2(b))(电阻位置见图3)。当被测气体从热膜芯片流过时,在加热区上游的热量被气体带走使温度降低,在加热区下游的温度则升高,加热区上下游温度的变化导致电阻电桥的失衡,从而输出与气体流量相对应的差动信号,图中Re与Ra设计在一起,同样用于检测加热电阻R加热的温度,为测温电路提供一定的温度补偿。

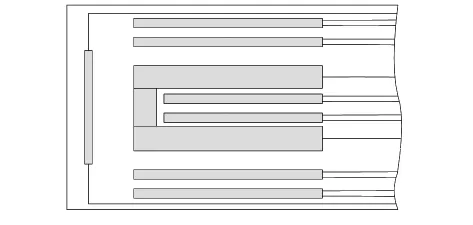

图3 版图电阻布局位置示意图Fig 3 Layout diagram of resistors

2 关键技术与工艺过程

根据设计要求,选用<100>晶向硅片作为衬底材料,采用表面沉积、光刻工艺制作敏感元件图形,用各向异性腐蚀方法对硅衬底进行加工,制作出热膜结构。

技术难点主要有:

1)微细敏感电阻条制作技术:主要有反光刻工艺研究,包括:涂胶、曝光、显影、剥离等参数的控制。

2)低应力复合膜制造技术:制作1μm以上的高强度、低应力的复合薄膜,合理选择薄膜淀积工艺,控制淀积顺序与厚度。

3)薄膜热敏电阻器稳定性技术:研究Pt薄膜淀积退火工艺,摸索温度、气流、气氛、时间等参数控制对成膜性能的影响,选择最佳工艺条件。

4)微结构加工技术:异性腐蚀工艺研究,探索腐蚀液的配比、腐蚀时间和温度对腐蚀深度、膜底表面态的影响。

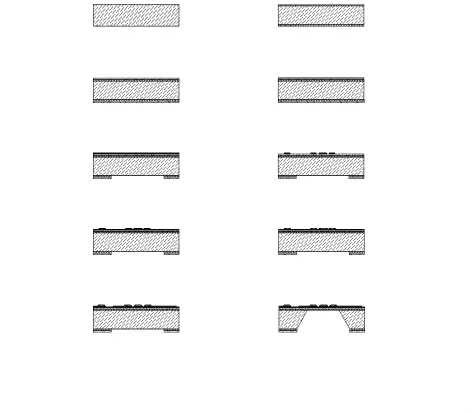

通过上述关键工艺的摸索,解决了Pt膜的厚度、质量、衬底的粘附性,确定了Pt膜退火的合理的工艺参数,使形成的Pt膜电阻具有高温度系数、稳定性及一致性,选出合理的工艺方法和路线。流量芯片制作工艺流程图和过程示意图见图4。

3 研制结果与测试数据

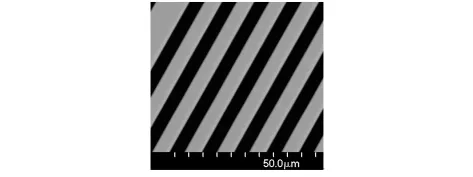

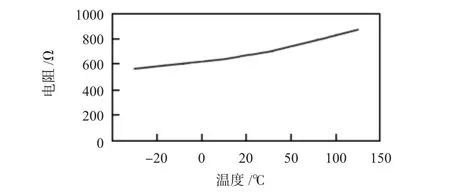

图5为所研制的芯片实体照片,图6为芯片的Pt电阻器的局部电子显微镜照片,图7是芯片电阻器阻值典型温度特性,可以看出Pt电阻条的边缘齐直,表面光滑,厚度均匀,电阻条的阻值和其他参数均达到了设计要求。

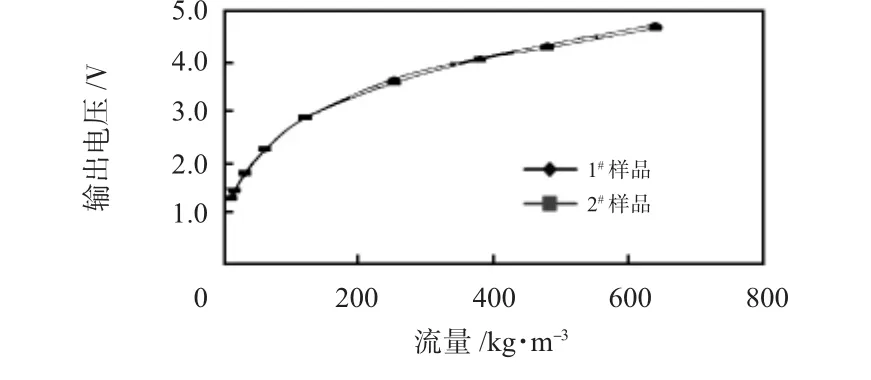

用研制的芯片制作了汽车流量传感器样品,样品在DN60型喷嘴流量标准装置上进行了性能测试,图8是传感器的流量测试曲线,准确度达1%FS。

4 结论

在硅热膜式气体流量传感器用流量芯片研制中,研究了芯片设计与加工工艺,解决了低应力膜片制备、Pt薄膜电阻器的精密加工、恒定温差流量检测等技术难题。用研制的流量芯片制作的流量传感器的技术指标为:气体流量范围为0~1000 kg/h;工作温度范围为-40~120℃;准确度为1%FS。产品在实际使用中效果良好,已开始推广应用。

图4 芯片工艺过程示意图Fig 4 Technique process of chip

图5 芯片实体照片Fig 5 Photo of chip

图6 芯片Pt电阻器的电子显微镜图片Fig 6 Electronic microscope picture of Pt resistors on chip

图7 Pt电阻器温度特性曲线Fig 7 Temperature characteristic curve of Pt resistors

图8 传感器的流量测试曲线Fig 8 Flow test curve of sensor

[1]Funaki T,Kawashima K,Yamazaki S,et al.Generator of variable gas flows using anisothermal chamber[J].Measurement Science and Technology,2007,18(2):835-842.

[2]李艳杰,高成臣,文 彬.微型风速风向传感器研制[J].传感器技术,2003,22(6):25-29.

[3]Uwe K,Tobias L.Hot film air mass sensor contacted by means of an anisotropic conductive glue:DE,WO2005029006[P].2005—03—31.

[4]孙承松.热式气体质量流量传感器研究与发展[J].传感器世界,2005,11(10):29-32.

[5]吴克刚.温差式热膜空气质量流量传感器[J].长安大学学报:自然科学版,2002,22(5):86-88.