渐缩管和直管流场中超声流量计的适应性研究*

郭小丽,郑丹丹,张 涛,杨 芳,吴朝晖,胡鹤鸣

(1.天津大学 电气与自动化工程学院,天津300072;2.海洋石油工程股份有限公司设计公司,天津300451;3.中国计量科学研究院,北京100013)

0 引言

超声流量计与传统流量计相比,具有测量范围宽、测量精度高、工作稳定、易于维护等优点,在一些大型管道的流体测量工程领域,如三峡水电工程、热电项目等广泛使用。目前,多声道超声流量计广泛应用于国内外大型水电站输水管道的流量计量,以实现水轮机效率和状态的在线监测[1]。美国、荷兰等12个国家已将多声道超声流量计应用于天然气贸易输送计量[2]。我国在“西气东输”工程中,也正在研究将超声流量计取代传统的孔板流量计达到准确计量、节能降耗的目的[3]。

在实际应用中,受到安装环境限制,超声流量计上游安装的阻流件(如弯头、渐缩管等)和前后直管段长度不足,使流体流动不能达到充分发展状态,导致超声流量计的测量性能下降。因此,研究不满足通常安装要求时,如何提高超声流量计的测量精度尤为重要。Kurnadi D等人[4]提出了一种网络式的多声道布置方案,可实现高精度测量和重构流场的分布,但该流量计结构复杂,不利于推广。贺胜等人[5]采用CFD计算获取管道内的流场信息并通过数值计算获得K系数(即超声波传播路径上流体平均流速与管道截面流体平均流速之比)随雷诺数(Re)的变化规律,进而获得K系数随Re变化最小的最优声道位置。郑丹丹等人[6]对大管径多声道超声流量计在单弯管下游流场中的安装进行了仿真研究,指出采用交叉4声道且将超声流量计安装在弯管下游

5D(D是管道直径)位置可以获得1%的精度,且随着声道数的增多测量误差有减小的趋势。在大部分场合,超声流量计对直管段的要求普遍认为前直管段满足10D以上,后直管段满足5D以上[7,8]。而对于不具备直管安装要求,需要在渐缩管处安装时如何保证测量精度的研究甚少。本文利用Fluent流体力学仿真软件,通过验证仿真方法的准确性,分析了超声流量计上游安装DN150变DN100渐缩管和安装直管条件下管道流场速度分布,讨论了不同前直管段安装条件、Re对超声流量计测量精度的影响,从而给出建议的前直管段长度。

1 多声道超声流量计工作原理

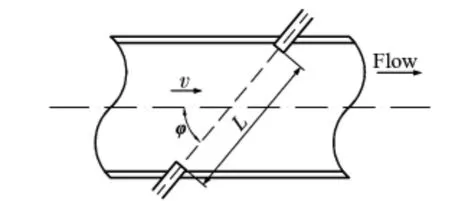

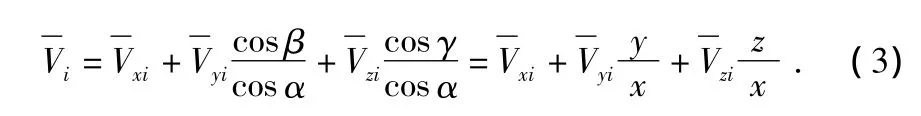

多声道超声流量计的工作原理如图1所示。设流体静止时超声波的传播速度为c,当流体速度为v时,顺流传播时间为t1=L/(c+v cosφ);逆流传播时间为t2=L/(cv cosφ);通过测量在2个方向上的传播时间,即可导出流体的流速:v=L(t2-t1)/2t1t2cosφ。其中,L为换能器之间的距离;v为沿流动方向上的平均轴向速度;φ为管道轴线与声道之间的夹角,即声道角,如图2。

图1 超声波在液体中传播特性示意图Fig 1 Propagation property diagram of ultrasonic wave in liquid

流体通过截面的体积流量Q通过下面公式计算得到

式中 D为管道直径;Vi是第i条声道上发射探头与接收探头之间的线平均速度;Ksi为第i条声道的加权积分系数。

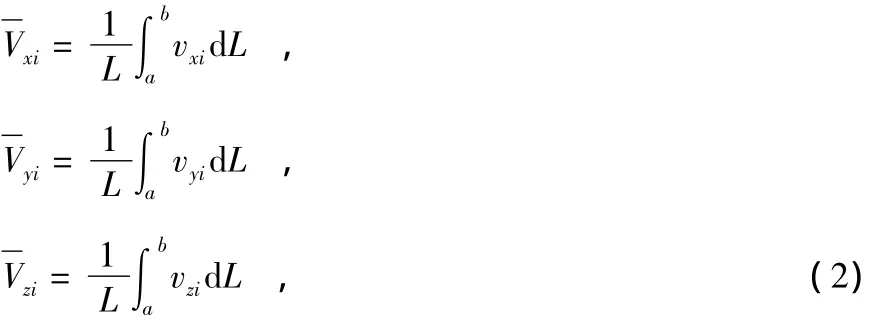

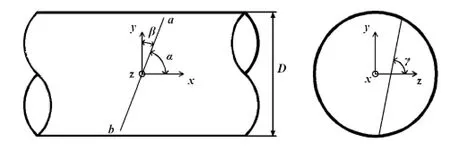

工业上常用的超声流量计均是基于时差法测量原理,各声道的线平均速度通过测量时差反映。由于Fluent仿真方法无法引入声波传播时间,因此,对于各声道线平均流速的计算采用对声道上各节点速度进行线积分的方法。如图2所示,流动沿x方向,管道直径为D,声道ab与x,y,z轴向正方向夹角分别为α,β,γ,有

图2 声道夹角示意图Fig 2 Schematic diagram of sound path included angle

将式(3)依次代入式(1)即可得到仿真的管道流量。

2 数值仿真

2.1 仿真模型建立

本文采用一台DN100交叉4声道气体超声流量计,如图3所示。其实际口径D为99.929 mm,声路角为50°,声路布置为等距布置,如图4所示。

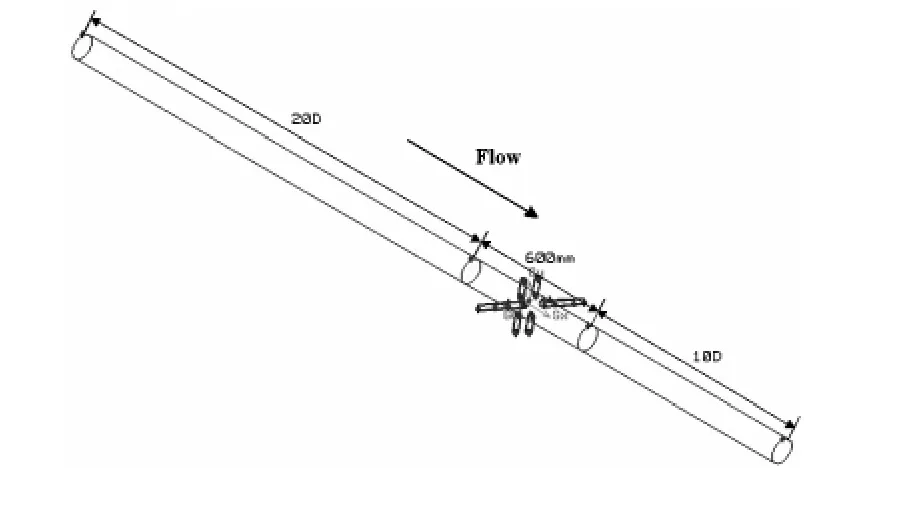

在应用Fluent进行数值仿真前,必须建立研究对象的几何模型,并进行网格划分。本文采用Gambit前处理软件进行几何建模和网格划分。以直管段仪表检定实验数据为基础,按照实验尺寸建模以验证仿真方法的正确性。实验管道为直管,流体流动方向如图5所示。测量段长600mm,前直管段长20 D,后直管段长10 D。

图5 仿真模型示意图Fig 5 Schematic diagram of the simulation model

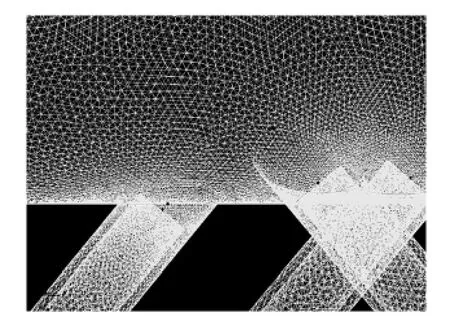

DN150变DN100渐缩管模型如图6,网格划分如下:

1)前后直管段:圆柱体,形状规则,因此,采用六面体网格。

2)测量段:由于探头的存在,该部分模型结构复杂。因此,选用四面体网格,并采用增长函数,控制网格密度。以4个探头的表面为增长源面进行网格划分,起始网格尺寸(start size)、尺寸增长因子(growth rate)、最大网格尺寸(size limit)分别为1,1.05,3。如图7所示,这种网格划分方法使得靠近探头附近部分的网格最密,远离探头时网格逐渐变稀疏,从而保持网格的光滑过度,控制网格数量,使其在迭代过程中加快收敛,节省计算时间。

3)DN150变DN100渐缩管:入口直径为150 mm,出口直径为100 mm,长度为100 mm,渐缩角14°。均采用四面体网格形式,网格间距(interval size)设置为3。

完成建模和网格划分后,将网格文件导入Fluent软件进行仿真计算,流动介质为常温常压下空气,管道壁面光滑。湍流模型为K-epsilon(RNG)模型,标准壁面函数,入口条件为massflow-inlet,出口条件为pressure-outlet,体与体之间连接面采用interface,离散方程组的压力速度耦合采用SIMPLE算法,动量、湍动能、湍动耗散率均采用一阶迎风差分格式。

图6 DN150变DN100渐缩管模型Fig 6 Model of reducer pipe DN150 change to DN100

2.2 仿真数据与仪表检定实验数据对比

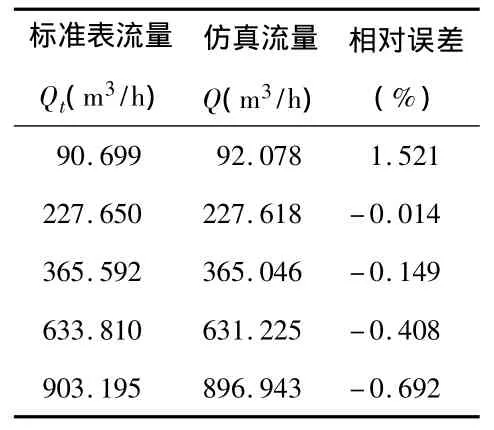

将直管段的仿真结果与仪表检定数据进行对比,结果如表1。

图7 测量段网格模型划分图(局部)Fig 7 Division diagram of mesh model of measuring section(part)

表1 仿真与检定数据对比Tab 1 Comparison of simulation and calibration datas

由表1可知,仿真流量与标准表检定流量之间的相对误差最大为1.521%,最小为0.014%。说明数值仿真在几何模型的建立、网格划分、湍流模型的选择、出入口条件的选择以及求解控制参数设置的合理性,仿真方法的正确性。CFD数值仿真能够很好地反映实验结果,可以作为研究不同前直管段和阻流件对超声流量计测量精度影响的重要手段。

2.3 仿真基准实验

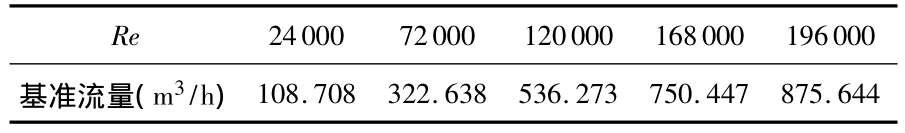

在验证仿真方法正确性的基础上,进行仿真基准实验。管道为直管,测量段(即超声流量计安装位置)长600 mm,前直管段长20 D,后直管段长10 D,保证管道流体流动充分发展。选取5个流量点,最小Re为24000,保证管道中流动为湍流状态[9]。实验结果见表2。在后续仿真中,以此仿真流量作为基准,分别对比超声流量计上游mD(0<m<20)直管安装和DN150变DN100渐缩管安装条件下对超声流量计测量精度的影响,从而给出建议的前直管段长度。

表2 仿真基准数据Tab 2 Simulation benchmark data

3 仿真结果分析与讨论

1)数值仿真结果

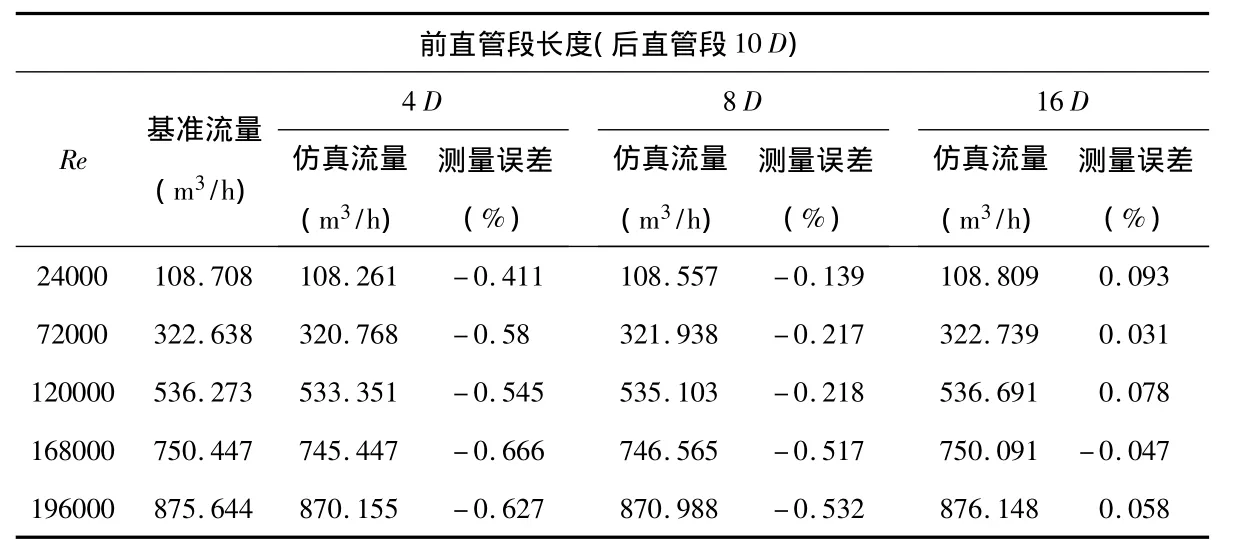

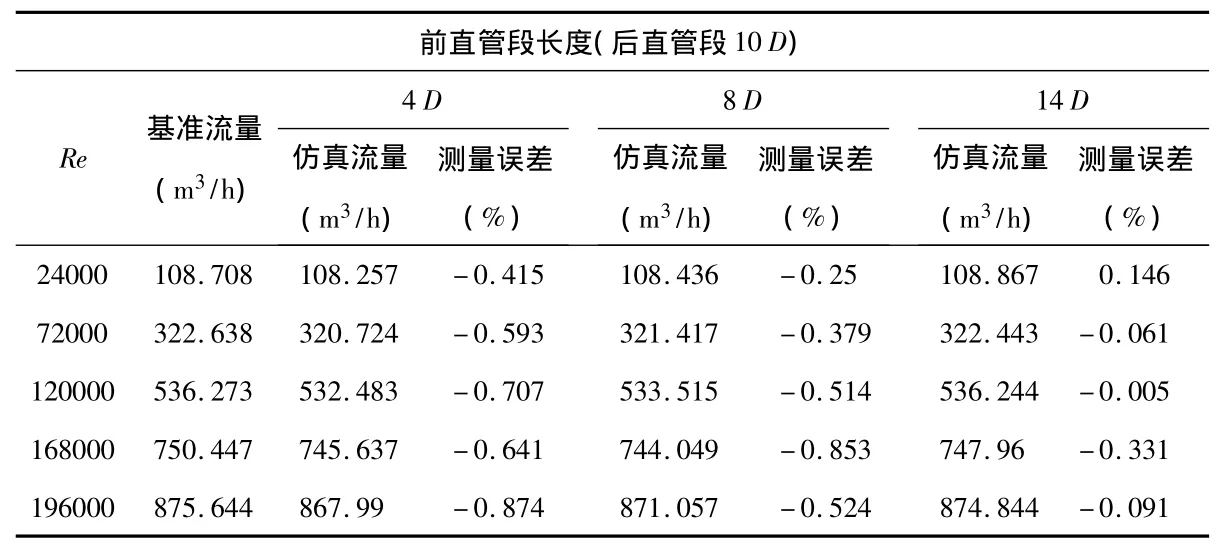

分别对超声流量计上游DN150变DN100渐缩管安装和直管安装条件下进行不同Re、不同前直管段长度的仿真研究,数值仿真结果如表3和表4所示。

表3 渐缩管安装条件下仿真实验结果Tab 3 Simulation experiment results under the installation of reducer

表4 直管安装条件下仿真实验结果Tab 4 Simulation experimental results under the installation of straight pipe

由表3可知,测量误差绝对值随着前直管段的减小而增大。通过CFD数值仿真,在超声流量计后直管段为10 D和上游安装DN150变DN100渐缩管条件下,当前直管段为16 D和8 D时,测量误差均在±0.5%以内,均值分别为0.043%和-0.325%;当前直管段长度为4 D时,测量误差超过±0.5%,均值为-0.566%。因此,在上游为DN150变DN100渐缩管安装条件下,后直管段为10 D时,为了保证测量误差±0.5%内,前直管段应大于4 D。

由表4可知,随着前直管段的减小,测量误差绝对值呈增大趋势。采用CFD数值仿真,在超声流量计后直管段为10 D和直管安装条件下,前直管段为14D时,测量误差均在±0.5%以内,均值为-0.068%;前直管段为8 D和6 D时,测量误差超过±0.5%,均值分别为-0.504%和-0.646%。因此,在上游直管安装条件下,后直管段为10D时,为了保证测量误差±0.5%内,前直管段应大于8 D。

2)不同安装条件下仿真结果分析

当超声流量计上游安装阻流件(弯头、渐缩管),超声流量计测量精度主要取决于声路对于管道速度流场的适应性[10]。对于层流流动,管道中速度分布呈抛物线状,最大流速出现在轴线位置上;对于光滑管道中充分发展的湍流流动速度分布满足普朗特方程[11],随着Re的增大,管道速度由轴线向两侧分布趋于平缓。管道流场中的速度分布并不是固定不变的,而是会随着管路结构的变化而变化。在仿真基准实验中,前直管段足够长,管道中流体流动充分发展。

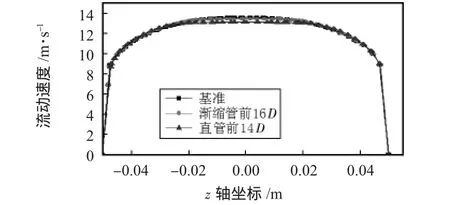

如图8所示,在管道入口Re为72000,对比渐缩管安装条件下前直管段16 D、直管安装条件下前直管段14 D和基准前直管段时管道的速度分布。在渐缩管安装条件下,前直管段为16 D时,管道速度分布与基准几乎完全重合,管道中流体流动充分发展,超声流量计测量误差为0.031%(如表3);在直管14 D安装条件下,在轴线位置附近管道速度分布明显小于基准,超声流量计测量误差为-0.061%(如表4)。

在前直管段为8 D,DN150变DN100渐缩管安装条件下超声流量计测量误差均值为-0.325%(如表3),直管安装条件下超声流量计测量误差均值为-0.504%(如表4)。

图8 管道速度分布Fig 8 Velocity distribution of the pipe

渐缩管对超声流量计测量精度影响较小,适应性较好。

3)渐缩管安装条件下流场分析

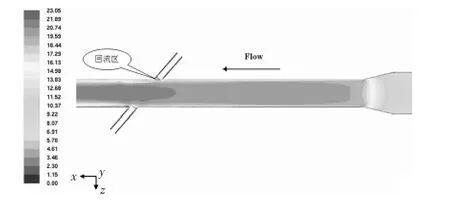

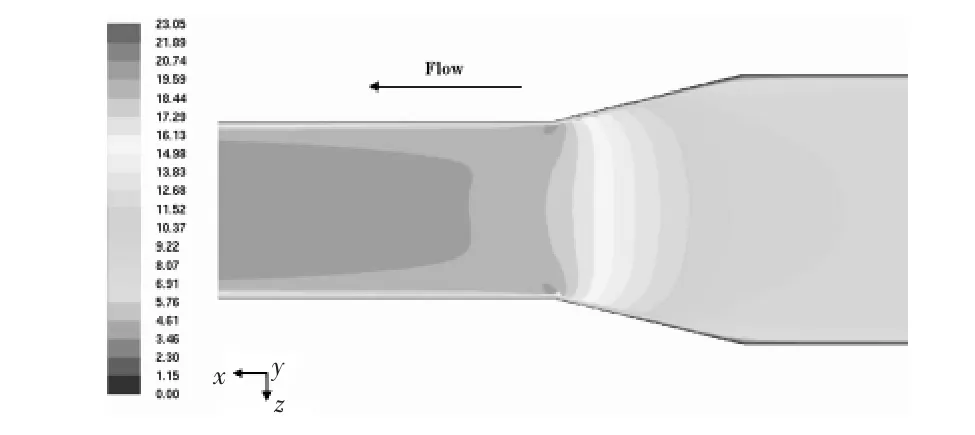

该四声道超声流量计声道为等距布置,为了便于对比分析,提取Re为120000即入口速v=19.082 m/s时声道1平面的速度云图,如图9所示,对流场进行定性分析,说明渐缩管对超声流量计速度流场的影响。

图9 声道1所在平面速度云图Fig 9 Velocity contour in the plane with sound track 1

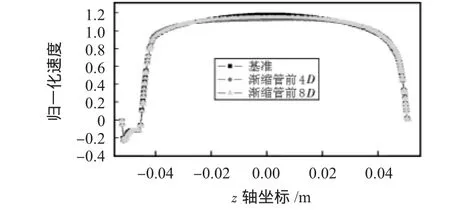

如图10所示,随着流体从大口径(DN150)流经小口径(DN100),沿管道流动方向速度梯度增大。Fluent仿真方法无法引入声波传播时间,对于各声道线平均速度的计算采用对声道上各节点速度进行线积分的方法。由于渐缩管的阻碍作用,当前直管段较短时,管道流体湍流流动发展不充分,使得声道线上测量到的速度减小。为分析这一变化规律,将声道1基准仿真和渐缩管安装条件下的仿真结果进行归一化处理,即,归一化速度=声道线平均速度/入口速度=/Vin,如图11所示。

图10 声道1所在平面速度云图(局部)Fig 10 Velocity contour in the plane with sound track 1(part)

图11 渐缩管安装条件下声道1归一化速度Fig 11 Normalized velocity of sound track 1 under the installation of reducer pipe

由图11可见,同一声道线上在入口流速相同时,前直管段为8 D和4 D的速度明显小于基准时的速度,这使得超声流量计所测量到的流量减小,因此,在表3中当前直管段分别为8 D和4 D的时候,数值仿真结果均小于基准流量,测量误差均表现为负值。另外,由于探头凸入影响流场,使探头附近产生回流,而靠近上游的探头附近所产生回流正好经过测量声道,即在探头附近产生负速度。

4 结论

通过数值仿真,超声流量计后直管段为10 D时,为了保证测量误差±0.5%以内,上游DN150变DN100渐缩管安装条件下,前直管段应大于4 D;上游直管安装条件下,前直管段应大于8 D。

超声流量计上游安装渐缩管对来流具有阻碍作用,管道流动方向速度梯度增大,但由于渐缩管几何形状的对称,管道中流体流动不会产生扭曲和畸变,且随着管道长度的增加,渐缩管的阻碍作用逐渐消失,管道流动恢复。在DN150变DN100渐缩管下游16 D处安装超声流量计测量误差在±0.1%以内。对比相同前直管段安装条件下,超声流量计在渐缩管中的测量误差小,适应性更好。

[1]Walsh J T.A report of acoustic transit time accuracy field work performed in North America[C]∥5th International Conference on Hydraulic Efficiency Measurements,Lucerne,2004.

[2]American Gas Association(AGA).Measurement of gas by multipath ultrasonic meters,[R].US:AGA,1998.

[3]熊光德.新型天然气超声波流量计量技术[J].天然气与石油,2002,2(20):57-61.

[4]Kurnadi D,Trisnobudi A.A multi-path ultrasonic transit time flow meter using a tomography method for gas flow velocity profile measurement[J].Particle and Particle Systems Characterization,2006,23(3-4):330-338.

[5]贺 胜,彭黎辉,仲里敏.基于CFD的超声波流量计最优声道位置研究[J].仪器仪表学报,2009,30(4):852-856.

[6]郑丹丹,张朋勇,孙立军.单弯头下游超声流量计的安装和测量性能的研究[J].仪器仪表学报,2010(7):1601-1607.

[7]鲍 敏,傅 新,陈 鹰.利用CFD获取超声流量计截面速度分布[J].工程设计,2002,9(2):101-102.

[8]李广峰,刘 昉,高 勇.时差法超声波流量计的研究[J].电测与仪表,2000,417(37):13-19.

[9]张也影.流体力学[M].北京:高等教育出版社,1999:236-272.

[10]Liu Fei,He Cunfu,Wu Bin.Numerical simulation of multi-path ultrasonic flowmeter:Ultrasonic path error analysis[C]∥2010 1st International Conference on Sensor Device Technologies and Applications,2010.

[11]Brassier P,Hosten B,Vuiovic F.High-frequency transducers and correlation method to enhance ultrasonic gas flow metering[J].Flow Measurement and Instrumentation,2001,12(3):201-211.