TC4钛合金锯齿形切屑绝热剪切带的微观组织和显微硬度变化

王升平

中山职业技术学院,中山,528404

0 引言

对于切屑形成过程和机理的研究,是金属切削理论研究中的重要组成部分。锯齿形切屑是在高速切削难加工材料及硬态材料切削中常见的一种切屑形态。国内外学者对锯齿形切屑的形成做了大量的研究工作,主要集中在切屑几何形态[1-2]、形成锯齿形切屑时的切削力[3-4]、绝热剪切带的显微硬度和微观组织[5-11]、锯齿形切屑形成机理[4-5,12-13]和有限元模拟[14-15]五个方面。

目前,对于绝热剪切带微观组织的演变和显微硬度的变化规律存在不同的观点和看法。对于绝热剪切带微观组织的演变,目前普遍认为存在两种类型的绝热剪切带,即形变带和转变带。形变带内仅发生大塑性变形,而对于转变带(有些文献称之为白亮带)的变形情况则存在不同的观点。通常,转变带内都出现直径在100nm以下的细小等轴晶粒,一般认为,这些等轴晶粒是由于旋转动态再结晶形成的[16-17]。但对于在动态再结晶形成等轴晶粒的过程中是否发生相变看法不一。Velasquez等[5]在研究高速切削Ti6Al4V形成的绝热剪切带的微观组织时发现,在所有切削速度下,都存在β相,没有观察到相变发生的证据;Yang等[17-18]在研究α-Ti(TA2)的绝热剪切带微观组织时发现,绝热剪切带中心是由动态再结晶形成的细小等轴晶粒组成,没有发生相变;Bayoumi等[6]则认为,切削 TC4(Ti6Al4V)形成的锯齿形切屑的绝热剪切带中,没有发生扩散型相变,但发生了非扩散型相变,β相转变成了α相;Wang等[7-8]在研究TC16钛合金的绝热剪切带时发现,绝热剪切带中存在α相和α″相,并认为发生了β相转变为α″相的马氏体相变。对于绝热剪切带显微硬度的变化,一种观点认为形变带的显微硬度随切削速度的增大而增大,而转变带的显微硬 度 随 切 削 速 度 的 增 大 保 持 不 变[9-10]。 而Dolinšek 等[11]在 铣 削 淬 火 钢 (X63CrMoV51,629HV)时发现,绝热剪切带的硬度随着切削速度的增大而降低。对于绝热剪切带带外显微硬度的变化,有的认为绝热剪切带外的显微硬度随着距绝热剪切带中心的距离的增大而降低[9-10],但更多的研究者认为带外未变形区的显微硬度基本保持不变,略高于基体硬度[7-8,11]。

本文利用金相显微镜、透射电子显微镜(TEM)以及显微硬度测试仪,研究TC4钛合金切削时,在不同切削速度下形成的锯齿形切屑的绝热剪切带的微观组织和显微硬度的变化规律,以及显微硬度的变化与微观组织演变之间的关系。

1 试验方法与条件

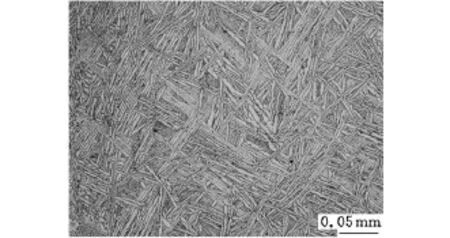

试验在C6132A车床上进行,干切削;切削深度ap为0.3mm,进给量f为0.21mm;采用前角γ0为0°、后角为7°的YG8硬质合金刀具;工件材料为TC4钛合金,材料成分如表1表示。加工前将工件材料退火:在780°下保温1.5h,然后空冷。选择某温度(相变点980°以下200°左右)进行去应力退火,目的是为了消除原材料在铸造过程中由于冷却不均可能产生的局部热应力,使组织均匀稳定,并保留一定的韧性,改善其切削加工性能。退火后材料的平均硬度为390HV0.025左右,其显微组织如图1所示。切屑试样采用水晶胶冷镶嵌,进行磨制、抛光和腐蚀,在Leica DFC320数码金相显微镜下观察金相。金相浸蚀剂为:10%HF+5%HNO3+85%H2O(体积分数)。在401MVA显微硬度测试仪上测试切屑试样显微维氏硬度,载荷质量为25g,加载时间为10s。利用型号为JEM-2100的透射电子显微镜分析绝热剪切带微观组织的变化。透射电子显微镜的加速电压为200kV,双倾台。

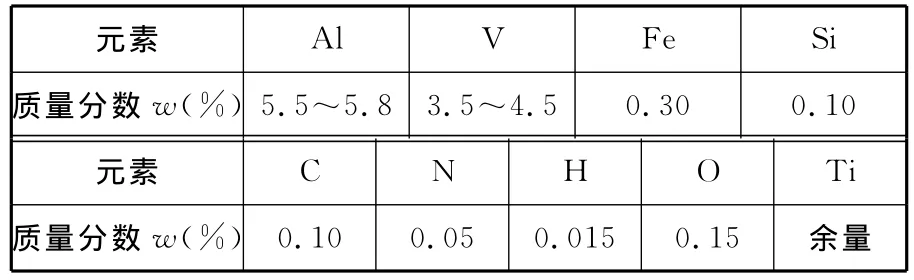

表1 Ti6Al4V合金的化学成分

图1 工件材料Ti6Al4V合金退火后的显微组织

2 绝热剪切带微观组织的演变

图2显示了在不同切削速度下锯齿形切屑绝热剪切带微观组织的演变过程。图2a、图2b所示为在较低切削速度下切削钛合金得到的锯齿形切屑的剪切带显微形貌。图2a中,开始出现了剪切变形局域化,绝热剪切带萌生。但由于切削速度较低(30.2m/min),应变速率较小,剪切变形局域化还不是很明显。此时形成的切屑是连续的或呈现微小锯齿状的带状切屑,切屑锯齿状不明显。

图2 不同切削速度下绝热剪切带微观组织

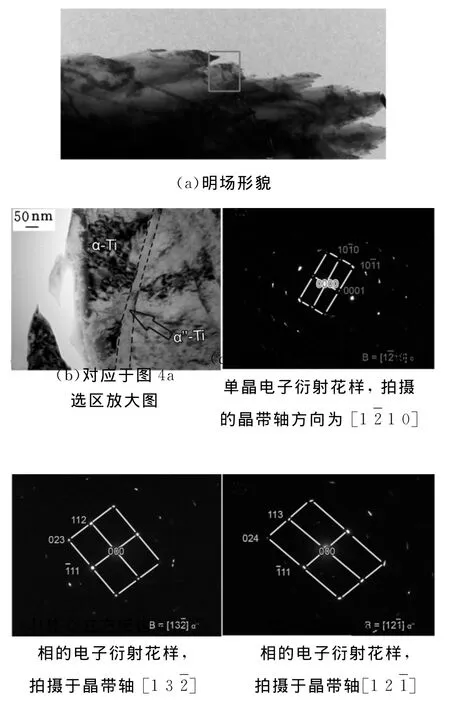

当切削速度为59.6m/min时,形成了完整的锯齿形切屑。从图2b可以看出,绝热剪切带已经形成,绝热剪切带内的晶粒沿着剪切方向被拉长、碎化,经历了严重的剪切变形,形成了纤维状结构。图3所示为该绝热剪切带的TEM形貌及其衍射花样,从图3可以看出,绝热剪切带存在细小的等轴晶粒和未细化的板条状组织。图3中的衍射花样为两相复合衍射花样,可以分别按照α-Ti相(密排六方结构,晶胞参数a=0.2950nm,c=0.4686nm)和β-Ti相(体心立方结构,a=0.3283nm)的晶体结构和晶胞参数标定,其晶带轴分别为[0 0 0 1]α和[1 1 1]β。标定结果表明,绝热剪切带为α相和β相的两相组织。从而可以确定,当切削速度为59.6m/min时,形成的绝热剪切带没有发生相变,是形变带。

当切削速度增大到81.4m/min时,绝热剪切带显微形貌如图2c所示。由图2c可见,绝热剪切带中心已经发生了变化。剪切带中心的组织结构与周围有所区别,其特征是晶粒非常细小,即使在金相显微镜高倍率下也无法辨认其微观组织形态。

当切削速度增大到178.4m/min时,绝热剪切带微观组织如图2e所示。此时,绝热剪切带与基体的界线明显,在绝热剪切带中心与基体之间已经看不到明显的剪切变形滑移痕迹。图5所示为该绝热剪切带的TEM形貌和相应的衍射花样。

图3 对应图2b所示绝热剪切带的TEM形貌及其衍射环

图4 对应图2d所示绝热剪切带的TEM形貌及其衍射花样

当切削速度增大到281.3m/min时,其绝热剪切带微观组织如图2f所示,图6是其对应的TEM形貌和相应的衍射环。除了衍射环对应的纳米晶外,还出现了衍射盘对应的非晶组织。由图6可见,绝热剪切带已经基本非晶化。绝热剪切带非晶化是TC4钛合金在高速切削时观察到的一种新现象,在已检索到的文献中未见绝热剪切带非晶化的研究报道。

图5 对应图2e所示绝热剪切带的TEM形貌及其衍射环

图6 对应图2f所示绝热剪切带的TEM形貌及其衍射环

3 绝热剪切带显微硬度的变化

3.1 显微硬度的变化规律

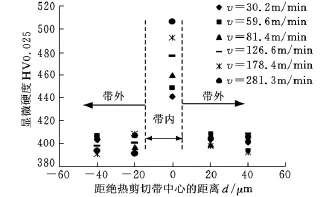

图7为采用401MVA显微维氏硬度计在锯齿形切屑的绝热剪切带及其周围组织上测试硬度的压痕照片。图8所示为锯齿形切屑绝热剪切带带外(非绝热剪切带区)显微硬度的变化规律。从图8可以看出,绝热剪切带带外的硬度随切削速度的增大基本保持不变,且不随与绝热剪切带中心的距离变化而变化。带外硬度平均值为400.5HV0.025,略高于工件材料硬度。这表明对于锯齿形切屑,切削变形主要集中在狭窄的绝热剪切带上,非绝热剪切带区几乎没有发生切削变形。

图9所示为锯齿形切屑绝热剪切带中心的显微硬度随切削速度的变化规律。从图9可以看出,绝热剪切带中心的显微硬度随切削速度的增大而增大,且均高于工件材料的硬度。如当切削速度为30.2m/min时,绝热剪切带的硬度为440.8HV0.025,切削速度为281.3m/min时,绝热剪切带的硬度增大到507.3HV0.025。

图7 锯齿形切屑硬度测试压痕照片

图8 绝热剪切带外的显微硬度

图9 绝热剪切带中心显微硬度随切削速度的变化规律

3.2 绝热剪切带显微硬度变化机理分析

从上述分析可见,当切削速度为59.6m/min时,绝热剪切带为形变带;当切削速度为81.4m/min时,绝热剪切带为由细小的等轴晶组成,发生了马氏体相变(β→α″)的转变带;当切削速度大于178.4m/min时,绝热剪切带发生了非晶化。结合图9所示的绝热剪切带显微硬度的变化规律,可以把钛合金切削时绝热剪切带显微硬度的提高分为3个阶段:第1阶段显微硬度的提高来源于形变强化,因为在这一阶段绝热剪切带为形变带;第2阶段显微硬度的提高来源于细晶强化和马氏体相变,因为在这一阶段绝热剪切带由细小的等轴晶粒(纳米晶)组成,并在形成纳米晶的过程中,发生了马氏体相变;第3阶段则为非晶强化。在这三个阶段中,第1阶段形变强化的显微硬度增长率最大,第2阶段次之,到第3阶段硬度增大趋势变得比较平缓。由此可见,钛合金切削时,随着切削速度的增大,形成的锯齿形切屑的绝热剪切带显微硬度的变化规律与其微观组织的变化的确是紧密相关的。

4 结论

(1)低速切削TC4钛合金时,形成的锯齿形切屑的绝热剪切带为形变带;在较高切削速度下,锯齿形切屑绝热剪切带为由细小的等轴晶、发生了β相转变为α″相的马氏体相组成的转变带;随着切削速度的进一步提高,绝热剪切带发生了非晶化。

(2)TC4钛合金切削时,无论形成的锯齿形切屑的绝热剪切带是形变带还是转变带,其显微硬度随切削速度的增大一直增大,且均高于工件材料的硬度。

(3)根据绝热剪切带微观组织和显微硬度的变化规律,可将显微硬度的提高分为3个阶段:第1阶段显微硬度的提高来源于形变强化;第2阶段显微硬度的提高来源于细晶强化和马氏体相变强化;第3阶段则为非晶强化。在这3个阶段中,第1阶段形变强化的显微硬度增长率最大,第2阶段次之,到第3阶段硬度增加趋势变得比较平缓。

[1]段春争,王敏杰,庞俊忠,等.高强度钢正交切削过程中剪切变形局部化研究[J].大连理工大学学报,2006,46(3):355-360.

[2]Cotterell M,Byrne G.Dynamics of Chip Formation During Orthogonal Cutting of Titanium Alloy Ti–6Al–4V[J].CIRP Annals-Manufacturing Technology,2008,57(1):93-96.

[3]Sun S,Brandt M,Dargusch M S.Characteristics of Cutting Forces and Chip Formation in Machining of Titanium Alloys[J].International Journal of Machine Tools & Manufacture,2009,49(7/8):561-568.

[4]Gente A,Hoffmeiste H W.Chip Formation in Machining Ti6A14Vat Extremely High Cutting Speeds[J].CIRP Annals- Manufacturing Technology,2001,50(1):49-52.

[5]Velasquez J D P,Bolle B,Chevrier P,et al.Metallurgical Study on Chips Obtained by High Speed Machining of a Ti–6wt.%Al–4wt.%V Alloy[J].Materials Science and Engineering A,2007,452/453:469-474.

[6]Bayoumi A E,Xie J Q.Some Metallurgical Aspects of Chip Formation in Cutting Ti-6wt.%Al-4wt.%V Alloy[J].Materials Science and Engineering A,1995,190(1/2):173-180.

[7]Wang B F.Adiabatic Shear Band in a Ti-3Al-5Mo-4.5VTitanium Alloy[J].J.Mater.Sci.,2008,43(5):1576-1582.

[8]汪冰峰,杨扬.钛合金TC16中绝热剪切带的微观结构演化[J].中国有色金属学报,2007,17(11):1767-1772.

[9]王敏杰,段春争,刘洪波.正交切削切屑形成中绝热剪切行为的实验研究[J].中国机械工程,2004,15(18):1603-1606.

[10]Duan C Z,Wang M J.Characteristics of Adiabatic Shear Bands in the Orthogonal Cutting of 30CrNi3MoV Steel[J].Journal of Materials Processing Technology,2005,168(1):102-106.

[11]Dolinšek S,Ekinovic'S,KopaˇcJ.A Contribution to the Understanding of Chip Formation Mechanism in High-speed Cutting of Hardened Steel[J].Journal of Materials Processing Technology,2004,157/158(SI):485-490.

[12]Vyas A,Shaw M C.Mechanics of Saw-tooth Chip Formation in Metal Cutting[J].ASME J.Manuf.Sci.Eng.,1999,121(2):163-172.

[13]Barry J,Byrne G.The Mechanisms of Chip Formation in Machining Hardened Steels[J].Journal of Manufacturing Science and Engineering-Transactions of the ASME,2002,124(3):528-535.

[14]杨勇,柯映林,董辉跃.钛合金切削绝热剪切带形成过程的有限元分析[J].浙江大学学报(工学版),2008,42(3):534-538.

[15]Yang Y,Li J F.Study on Mechanism of Chip Formation During High-speed Milling of Alloy Cast Iron[J].International Journal of Advanced Manufacturing Technology,2010,46(1/4):43-50.

[16]杨扬,程信林,李正华,等.冶金因素影响绝热剪切带形成的金相观察[J].稀有金属材料与工程,2003,32(4):261-263.

[17]Yang Yang,Wang B F.Dynamic Recrystallization in Adiabatic Shear Band inα-titanium[J].Materials Letters,2006,60(17/18):2198-2202.

[18]Yang Yang,Xiong Jun,Yang Xuyue.Microstructure Evolution Mechanism in Adiabatic Shear Band in TA2[J].Trans.Nonferrous Met.Soc.China,2004,14(4):670-674.