双摇杆机构纠偏辊摆动量分析计算

解恒坤,万 飞,解 天

(1.宝钢工程技术集团有限公司,上海 201999;2.软通动力信息系统服务有限公司,上海 200120)

0 前言

在带钢精整及后处理的生产过程中,由于原材料、设备制造、安装或工艺等原因,可能会造成带钢在机组中跑偏。带钢跑偏,轻则影响钢卷的质量,重则引起断带,造成生产线停机,影响生产的正常进行,并造成机械设备损坏,影响设备使用寿命。为防止带钢跑偏,根据机组的长度和产品的需要,在机组中布置一定数量的纠偏辊,保证带钢沿生产中心线方向正常运行生产出合格的产品。

本文分析了单辊双摇杆纠偏机构的结构,并对纠编量及液压缸行程进行了计算。

1 双摇杆机构纠偏辊结构

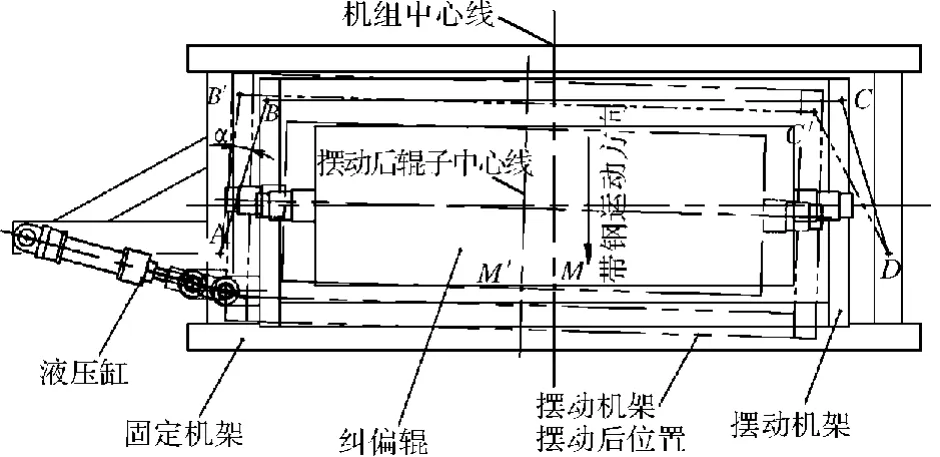

双摇杆纠偏辊的工作原理是纠偏辊及摆动机架在固定机架上摆动,使纠偏辊转动一定角度,达到纠偏的目的。其结构是在摆动机架两侧各有一连杆,连杆一端连接摆动机架,另一端连接固定机架,使之成为双摇杆机构,图1为单辊式双摇杆纠偏辊的简化结构。固定机架安装在基础或平台上,辊子安装在摆动机架上,辊子与摆动机架成为一体,通过摇杆AB、DC将固定机架与摆动机架联接起来,摇杆AB可绕A点转动,A点在固定机架上,B点在摆动机架上,摇杆CD可绕D点转动,D点在固定机架上,B点在摆动机架上,构成为双摇杆机构。其纠偏原理是:控制系统发出指令,纠偏液压缸推动摆动机架,连杆AB转动一定的角度,辊子随摆动机架摆动,辊子轴线与机组中心线产生一定夹角,带钢在辊面上受力发生变化,使带钢沿辊子轴线向纠偏方向移动,达到纠偏目的。

图1 双摇杆纠偏形式Fig.1 Structure of steering double-rocker roller

2 单辊双摇杆机构纠偏辊分析计算

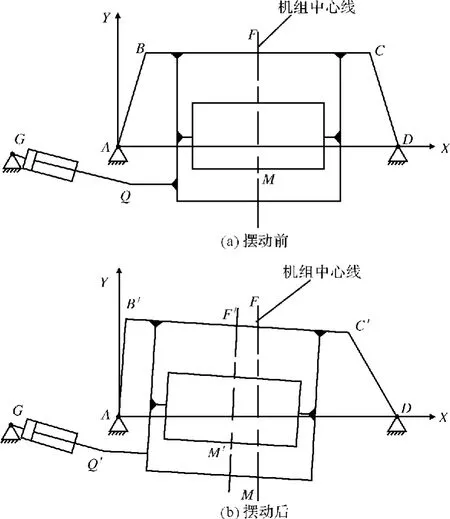

图2为图1单辊双摇杆纠偏机构简图,A、B、C、D为四连杆上的四个铰点,A、D为与固定机架相连的铰接点,B、C为摆动机架上的铰接点,F为连杆BC的中点,M点为辊子外圆与机组中心线的交点,Q点为液压缸对摆动机架的作用点,G点为液压缸固定点;当液压缸推动摆动机架时,辊子上各点及摆动机架上的各点随摆动机架作平面运动,与固定点A、D的相对位置及几何角度发生变化,摆动机架及辊子上各点与连杆BC的相对位置不变 (见图2b)。

图2 双摇杆纠偏机构简图Fig.2 Diagram of steering double-rocker roller

2.1 双摇杆机构纠偏辊纠偏量分析计算

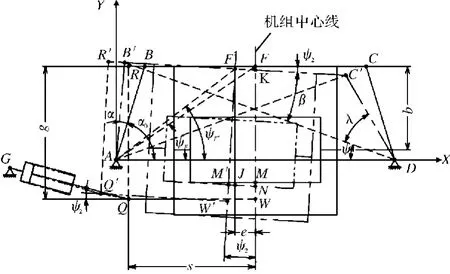

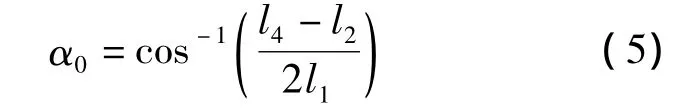

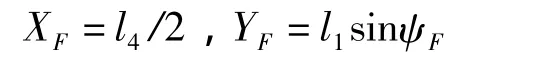

在图2和图3中,设固定铰点A为坐标系的原点,AD为X轴,垂直方向为Y轴建立平面直角坐标系。在图3中,粗实线为摆动前初始位置,双点线为摆动后位置,虚线为辅助线。设AB长为 l1,BC长为l2,CD长为l3=l1,DA长为l4。

摆动前摆动机架中心与机组中心重合,R点为Q点与连杆BC垂线的垂足,W点为Q点与摆动机架中心线FM的垂足;摇杆AB与X轴的夹角为α0,AF与X轴的夹角为ψF。

图3 双摇杆纠偏机构几何分析计算图Fig.3 Diagram of geometric analysis and calculation of steering double-rocker roller

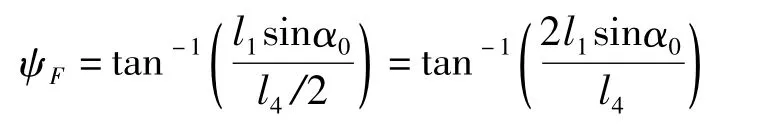

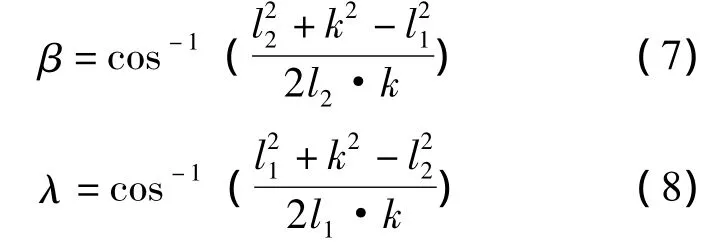

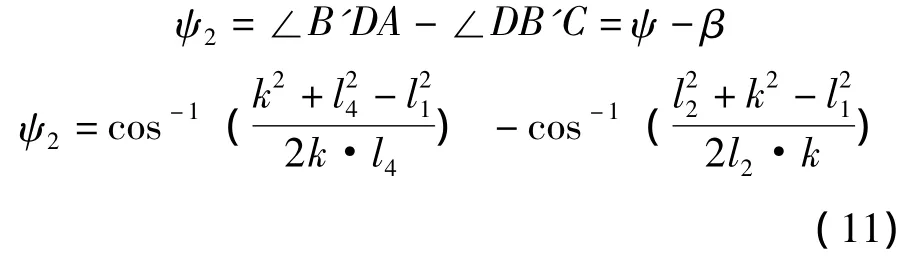

当摇杆AB绕点A转动角α时,B点运动到B',C点运动到C',F点运动到F'点,Q点运动到Q'点,M运动到M',W运动到W',R运动到R',辊子外圆与机组中心线的交点为N,过F'点作X轴垂线,与辊子外圆相交于J点;摇杆AB'与X轴的夹角 α0+α ,AF'与X轴的夹角 ψF',BC与 B'C'的夹角 ψ2,B'D与 B'C'的夹角 β ,DC'与DB'的夹角λ,B'D与X轴的夹角ψ。

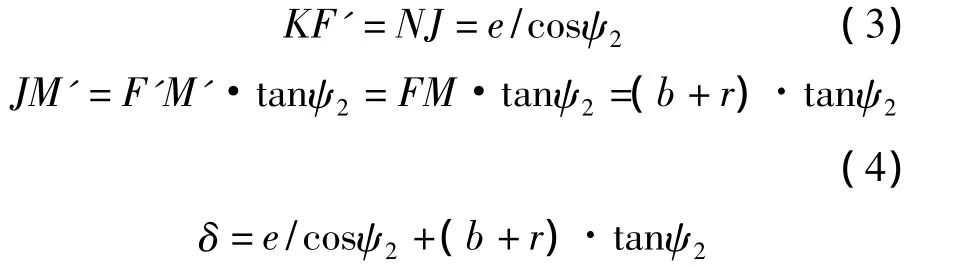

线段NM'的长度则是纠偏辊的纠偏量δ,从图3中可知,线段NM'长度为线段NJ与线段JM'的长度之和。

四边形JNKF'为平行四边形,则

如果将F点在X轴上的坐标变量以e表示,则

式中,e为连杆BC中点F摆动前、后水平坐标的变化量;b为连杆BC到辊子旋转中心的距离;r为辊子半径;ψ2为连杆BC初始位置与摆动后位置B'C'间的夹角。

初始位置即纠偏量为0时,

F点的坐标为

医院设备管理主要是对医院设备的整个生命周期进行管理〔8-9〕,医院设备管理系统的整体架构图和整体信息流的流向图见图1。

其中

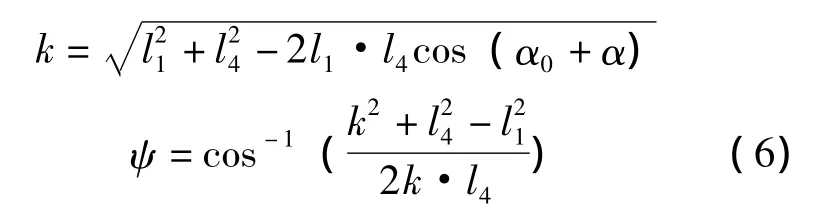

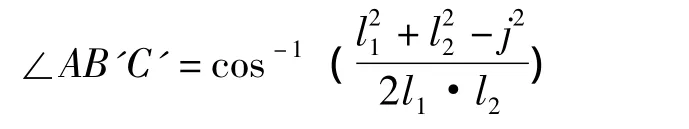

在△AB'D中,线段B'D的长度为k,则

在△B'C'D中

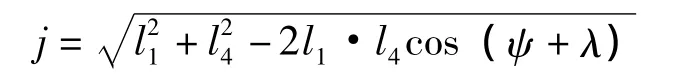

在△AC'D中,线段AC'的长度为j,则

在△AB'C'中

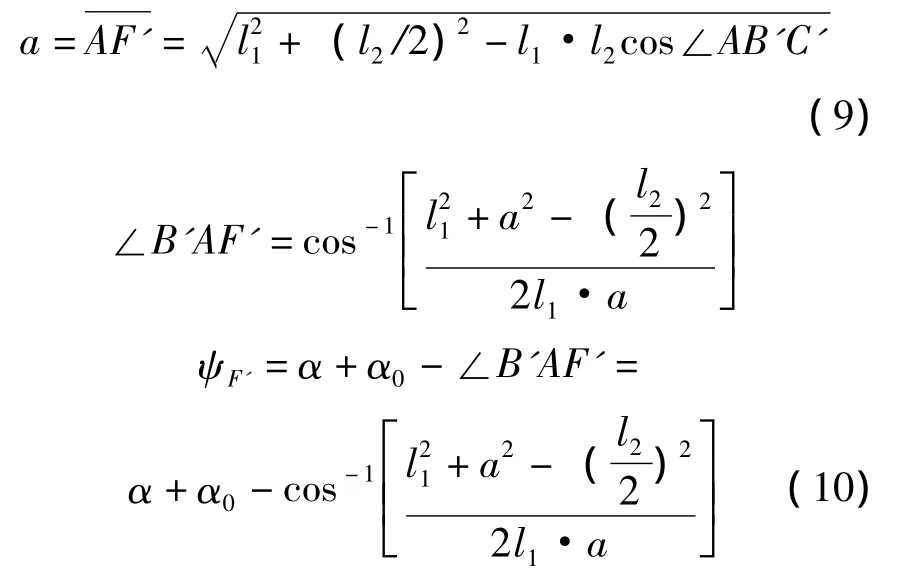

在△AB'F'中,线段AF'的长度为a,则

由于BC与AD平行,所以

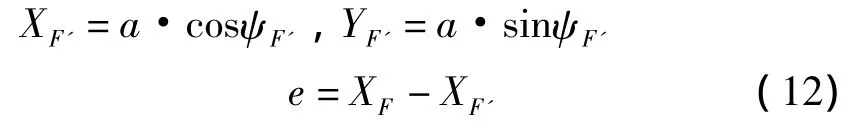

当AB绕A点转动α角后,可计算出F'点坐标值为 (a·cosψF',a·sinψF'),即

由上述各公式可计算出摇杆转动α角后F'点的坐标值及需要的e值,从而计算出纠偏量δ

2.2 双摇杆机构纠偏辊液压缸行程分析计算

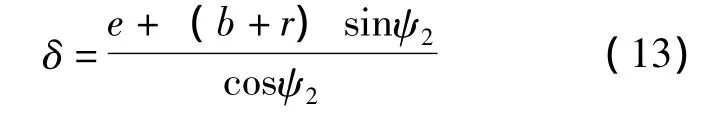

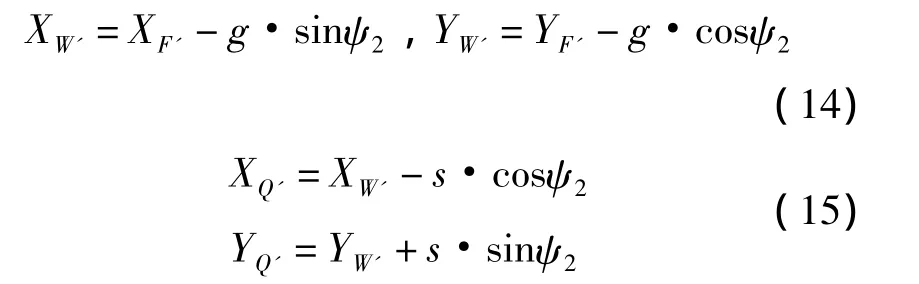

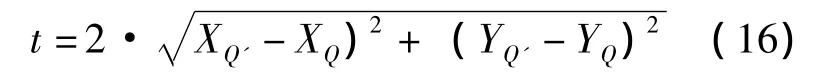

图3中Q点为液压缸在摆动机架上的铰接点位置,当给定了带钢需要的纠偏量δ,可计算出所需要的液压缸的行程t及在最大纠偏量时的液压缸行程。在液压缸的作用下,摆动机架随连杆BC绕固定铰点A、D转动,当摆杆AB绕A点转动α角后,矩形FWQR随摆动机架摆动到F'W'Q'R',QQ'为液压缸行程的一半,如果液压缸的全行程用t表示,则线段QQ'的长度为t/2。要想求线段QQ'的长度,首先求出Q点及Q'点的坐标即可。

从图3及以上推算可知,Q点的坐标为(l3/2-s,l1sinα0-g);;即 XQ=(l3/2-s),YQ=l1sinα0-g。

Q'点的坐标可通过点F'及W'的坐标求出,根据平面几何及三角函数理论,有

则液压缸的行程为

式中,a为连杆BC中点F到A点的距离;s为液压缸对摆动机架的作用点到机组中心线的距离;g为液压缸对摆动机架的作用点到连杆BC的距离;b为连杆BC到辊子旋转中心的距离;l1为摇杆AB的长度;l4为连杆AD的长度;α0为摇杆AB与CD的初始夹角;ψ2为连杆BC初始位置与摆动后位置B'C'间的夹角。

3 计算实例

某平整线上的一单辊双摇杆纠偏结构,结构与图1相同,已知参数为:l1=AB=CD=600,l2=BC=2 160,l4=DA=2 510.8,b=395,g=715,s=1 235,r=300(辊子直径600 mm);要求纠偏量δ=150±5 mm。当摇杆AB转动不同的角度α时,纠偏辊的纠偏量δ及液压缸行程t计算值如表1所示。

表1 不同摆动角度的纠偏量及液压缸行程计算数值表Tab.1 Calculation values of steering quantity and Hydraulic cylinder stroke when steering roller swings different angles

通过以上计算可知,当摆动角为12.1°时,纠偏量δ为要求值,此时液压缸行程为306 mm。

4 结语

通过对单辊双摇杆机构纠偏的分析和计算,可得出以下结论:

(1)单辊双摇杆机构纠偏机构的纠偏效率较高,当液压缸行程达到约300 mm时,就能达到纠偏辊的150 mm纠偏要求。

(2)双摇杆机构纠偏机构与摆动点纠偏机构相比,其辊子随摆动机架转动的旋转半径比摆动点纠偏大的多。在纠偏机构中,纠偏辊随摆动机架转动的旋转半径越大,辊子偏移量越大,纠偏带钢的能力越大,纠偏效果越好。所以双摇杆机构纠偏机构比摆动点纠偏机构纠偏能力强。

(3)根据本文得到的计算公式和计算方法,分析不同的摇杆长度、摇杆的设置位置和液压缸作用力的位置,将会优化得到具有不同纠偏能力的单辊双摇杆机构。

[1]郭为忠,于红英.机械原理[M],北京:清华大学出版社,2010.

[2]杨基厚,曲继方.机械原理[M],齐齐哈尔:东北重型机械学院,1984.

[3]周国盈.带钢精整设备 [M],北京:机械工业出版社,1982.

[4]许秀飞.钢带热镀锌技术问答 [M],北京:化学工业出版社,2007.