大型风电球墨铸铁件的熔炼技术

唐桂清,石 斌

(大连华锐重工集团股份有限公司,辽宁 大连 116013)

0 前言

风力发电机组一般安装在海边和沙漠等多风地带,其工作环境十分恶劣,因此轮毂等大型球墨铸铁件作为风电机组的关键零部件,被要求具有优良的综合性能,并至少满足20年以上的使用寿命。这些大型球墨铸铁件和普通球铁件的生产相比,对生铁、废钢、球化剂及孕育剂等原辅材料、球铁的化学成分和过程控制等方面都有更高的要求,其生产技术,对风力发电机组的制造至关重要。

1 技术要求

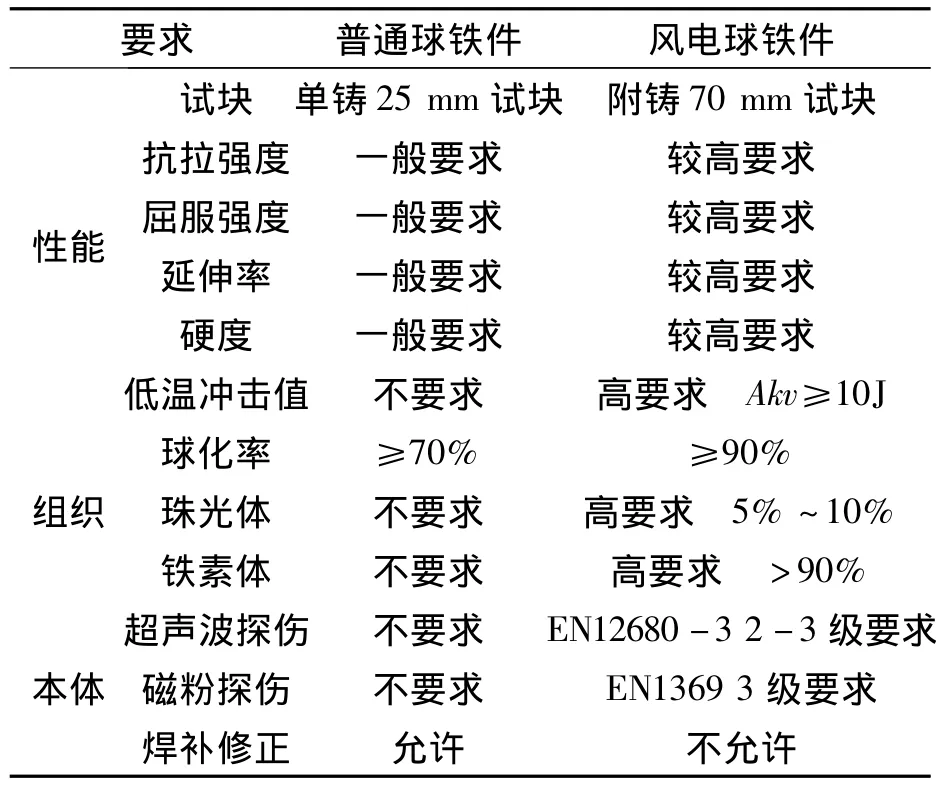

风电球铁件与普通球铁件相比,有不同的技术要求,见表1。

表1 风电球铁与普通球铁的技术要求比较Tab.1 Comparison of technical requirements for spheroidal graphite iron used for wind generating set and common spheroidal graphite iron

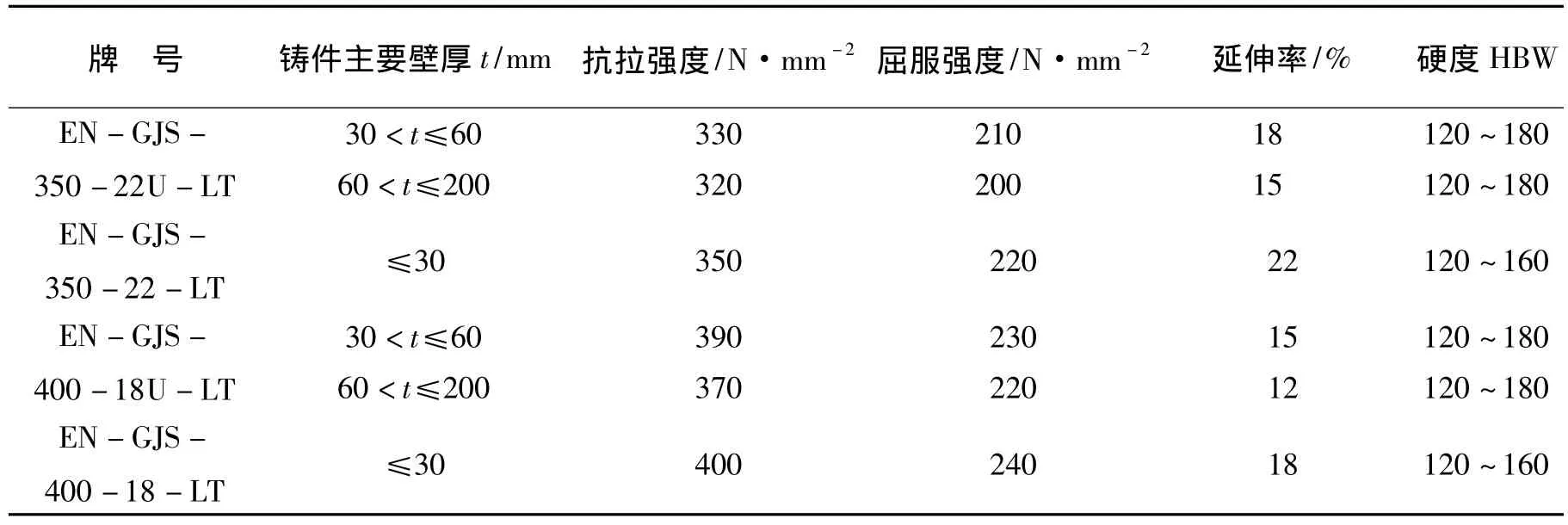

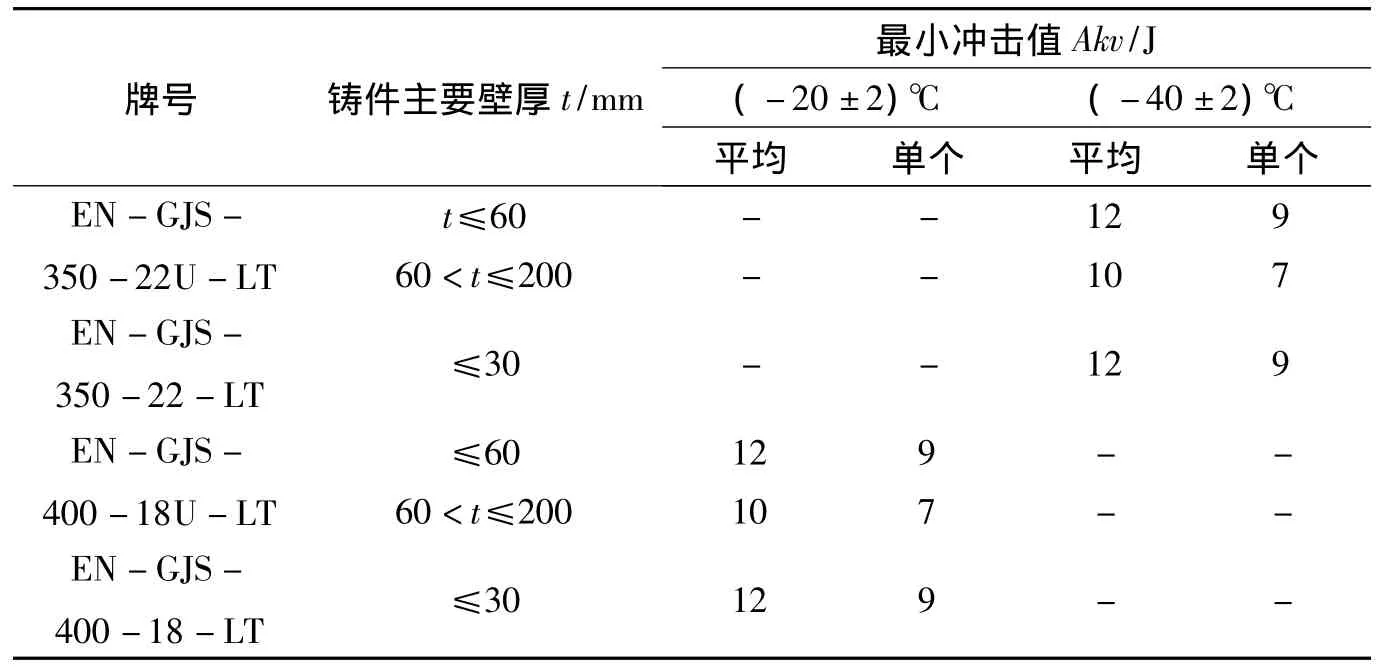

风电球墨铸铁件要求从铸件本体取试块进行检测,除对强度、伸长率及硬度等方面有较高的要求外,对低温冲击韧性要求更高,这就增加了铸件生产的难度。表2为欧洲标准EN 1563《铸造-球墨铸铁铸件》对附铸试块力学性能的要求;表3为对低温冲击韧性的要求。

表2 试块上加工的试样力学性能Tab.2 Mechanical property of sample for machining on coupon

表3 试块上加工的试样的低温冲击值Tab.3 Impact value of samples for machining on coupon at low temperature

2 熔炼设备及材料

2.1 生产及检测设备

采用l5 t中频感应电炉熔炼,要求炉膛内洁净,无残留铁液。利用德国OBLF公司GSl000直读光谱仪、HCS一140高频红外碳硫分析仪、德国贺利氏Mutil-1ab Quik-Cup热分析仪,进行炉前快速分析和炉后分析。

2.2 原材料的选择

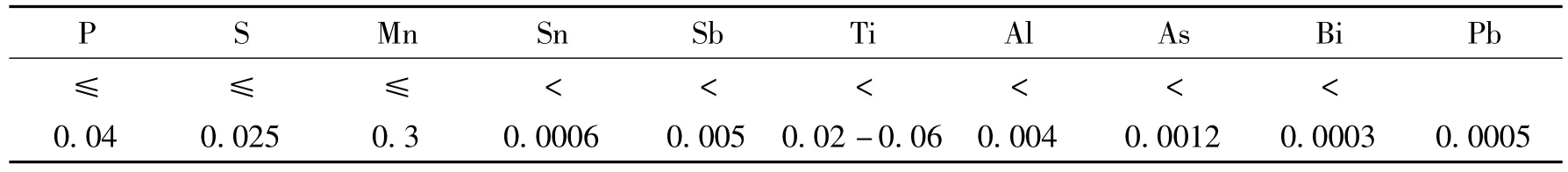

(1)生铁。生产风电球铁铸件应选择优质高纯铸造生铁,生铁最好是共晶成分,避免过共晶成分,否则生铁内部会出现过共晶的粗大石墨,影响铸件石墨形态;杂质元素含量要低,P≤0.04,S≤0.025,Mn≤0.3;控制微量反球化元素,如V、Ti、B、Pb、Zn、Sn、Cr等;少用回炉料,特别是有-40℃低温冲击要求的铸件;优质高纯生铁 (本溪生铁)化学成分要求见表4。

表4 本溪生铁的化学成分Tab.4 Chemical composition of pig iron in Benxi %

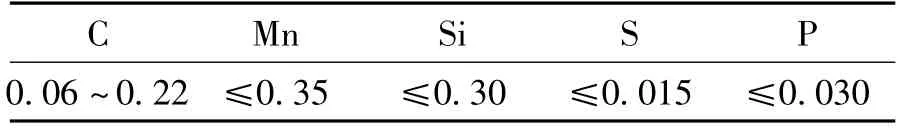

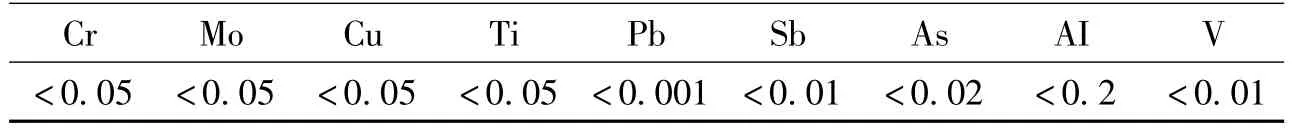

(2)废钢。采用低锰碳素钢,Mn≤0.6%,表面无锈、无漆、无油污等杂质;五大元素成分要求范围见表5;合金元素成分要求范围 (包括有害元素)见表6。

表5 五元素成分要求范围Tab.5 Composition requirements of five elements%

表6 合金元素成分要求范围Tab.6 Composition requirements of alloying elements%

3 化学成分分析

化学成分是获得良好的球墨铸铁组织状态和高性能的基本条件,其选择既要有利于石墨的球化和获得满意基体,以达到所要求的铸造性能,又要使铁液有适当的碳当量,产生石墨膨胀,实现均衡凝固。其中碳硅量是最重要的因素。

含碳量高,则析出的石墨数量多,石墨球数多,球径尺寸小,圆整度增加;同时可减小缩松面积,使铸件致密。但含碳量过高,会造成严重的石墨漂浮或石墨粗大、石墨聚集,影响球铁的力学性能。硅是促进石墨化元素,可提高球墨铸铁的抗拉强度、屈服强度和硬度,同时使塑性指标降低;由于硅能提高球墨铸铁的脆性转变温度TK,增加含硅量会使冲击韧度明显下降。当硅的质量分数超过3%,冲击韧度将急剧降低。

因此,硅量控制在1.5%~2.3%之间,碳量控制在3.6%~3.9%之间,视铸件壁厚的大小进行调节。

4 熔炼过程

(1)用本溪生铁启炉,熔清后加入废钢,炉内铁液温度1 410~1 420℃,停电、扒渣,取炉前试样,取样用碳硫仪测碳和硫,根据光谱分析结果调整硅,验证其它成分。根据炉前分析结果,调整炉内原铁液成分。C∶3.6% ~3.9%;Si∶0.6% ~0.7%;Mn≤0.4%;P≤0.04%;S≤0.02%;Ni∶0.5% ~1.0%;其中Si含量在1 410~1 420℃时进行调整。

(2)根据化学成分分析报告调整炉内铁水化学成分至合格范围内,然后快速升温,将铁水温度升至1 500~1 520℃,停电清除炉渣,直至炉渣清除干净为止,同时加一定量生铁调整成分、降温,要再次清除炉渣,取样分析,当铁水温度降至工艺规定出炉温度时,即可出炉进行球化处理。

(3)球化处理。采用冲入法进行球化处理,球化用铁水包采用堤坝式包,应在开炉前10 h烘烤完毕,烘烤时要缓慢加热防止包衬裂纹,最终包衬温度应达500℃左右;球化处理时要保证冲入的铁水占铁水总量的70%左右时才开始球化反应,待球化反应平稳后,再补加剩余30%铁水;球化处理后铁水应迅速扒渣,扒渣前应充分搅拌。扒渣次数为3次,最后一次应将包壁和包嘴上的渣子全部清理干净。

(4)孕育处理。一次孕育剂一半盖在球化剂上,一半随铁水流补加;补加铁水同时进行一次孕育,孕育剂应当和铁水流重合,并比铁水提前加完,防止孕育偏析;二次孕育剂粒度约为2~6mm,孕育剂要放入孕育漏斗中,在铁水翻入浇口箱时,同步进行孕育处理;二次随流孕育剂应在铁水翻入浇口箱80%左右加完,铁水翻入浇口箱时应大流快速。

(5)浇注温度为1 320~1 340℃,取下限控制,并适当控制浇注速度。

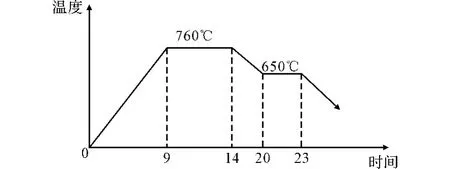

5 热处理 (图1)

图1 高温退火热处理曲线Fig.1 Curve for heat treatment at high temperature

实际生产中,大型风电球墨铸铁件必须保证全铁素体基体,即控制珠光体体积分数小于5%,才能达到低温冲击韧性的要求。而全铁素体基体由铸态保证,有时具有一定难度,这时要求通过高温退火热处理的方式来保证铸件所需的金相组织,使基体中的珠光体得以消退,退火后的冲击韧性经检测全部合格。热处理曲线如图1所示。

6 结论

实践表明:若想生产出合格的耐低温、抗冲击大型风电球墨铸铁件,首先需要选择合适的原材料,即选择低S、P生铁及低有害元素的废钢;其次要控制铁水中的C、Si成分,以及铁水中合金元素的含量,精细球化和孕育过程;最后通过高温退火热处理手段保证个别的珠光体超标的基体,转变成全铁素体基体,从而得到性能优良的球墨铸铁件。

[1]沈阳铸造研究所.球墨铸铁 [M].北京:机械工业出版社,1983.

[2]成时举.铸态铁素体球墨铁大量流水生产技术和质量控制 [J].球铁,1986(1).

[3]郝时坚.现代球墨铸铁 [M].北京:煤炭工业出版社,1989.

[4]杨桂莱.球铁中微量锑的作用 [J].球铁,1986(2):16.

[5]李克锐.钛对球墨铸铁组织性能的影响 [J].铸造,1987(2).

[6]周玉海,刘超,徐志明,等.新型耐磨钻井泵缸套试验研究[J].石油矿场机械,2011(11).