基于DSP-TMSF2812矫直机伺服控制器设计

岳 光,黄庆学,张华君,柏 林

(太原科技大学重型机械教育部工程研究中心,山西 太原 030024)

0 前言

随着控制技术、微电子和计算机技术的迅速发展,DSP技术广泛应用于各个行业,特别是以DSP为核心的伺服控制器在控制方面日益趋向于数字化、高精度、高性能方向发展。在自动控制多学科视角融合的今天,液压伺服控制器在电气和液压多学科领域应用得越来越广泛。目前常见MCU极限工作频率为24 MHz,周期为0.5 μs,在低于4.8 V和高于5.3 V的时候则无法正常工作。通讯速率:125 kB/s,功耗:126 mW。而目前主流DSP主频150 MHz,精度32bit(时钟周期6.67 ns),低功耗 (核心电压1.8 V,I/O口电压3.3 V),高性能的32位中央处理器等16位×16位和32位×32位乘且累加操作等计算速度。CAN总线标准接口:通讯速率:1MB/s。本文针对目前同内传统矫直机MCU伺服控制器水平不高,精度低且不能应用先进控制算法等缺点,设计出一款新颖嵌入式数字DSP伺服控制器。它采用美国德州仪器专门应用在控制领域C2000系列DSP芯片TMS320F2812作为液压伺服控制器核心,集数字量输入/输出接口、模拟量输人/输出接口、LCD液晶及键盘于一体,带有串口用于和上位机通讯,并有DP现场总线接口实现着与PLC融合,并且可运用神经网络、遗传等先进智能控制算法,对矫直机进行高精度的AGC位置伺服控制。

1 全液压矫直机伺服压下系统概述

矫直机通过液压AGC压下系统压下,实现辊缝的精确定位、动态辊缝调整等。压下部分由四个AGC液压缸,四个AGC液压缸分别装有四个位移传感器和压力传感器。矫直机通过伺服阀调节液压缸的流量和压力来控制液压缸上、下移动的行程,实现辊缝的动态调整、精确定位和压力控制。

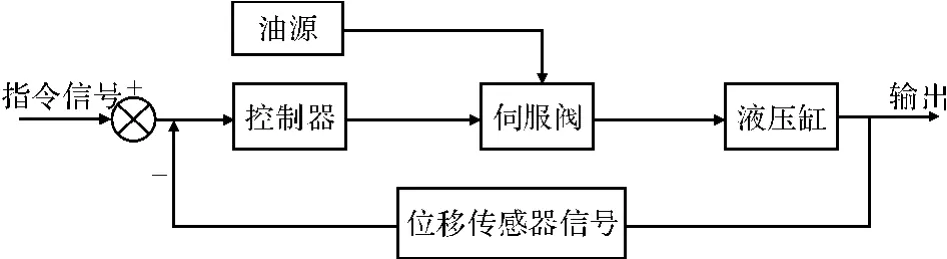

主压下系统的AGC位置控制是矫直机其中重要的控制环节[2],它由 TI公司为核心 TMS 320F2812 DSP伺服控制器通过先进控制算法,进行位移传感器信号、压力变送器信号的数字信号采集、计算,得出相应的AGC输出值,输出到位置控制回路参与AGC位置控制。伺服位置控制系统框图如图1所示。

图1 伺服位置控制系统框图Fig.1 Block diagram of servo position control system

2 伺服控制器几个关键硬件结构设计

2.1 总体结构设计

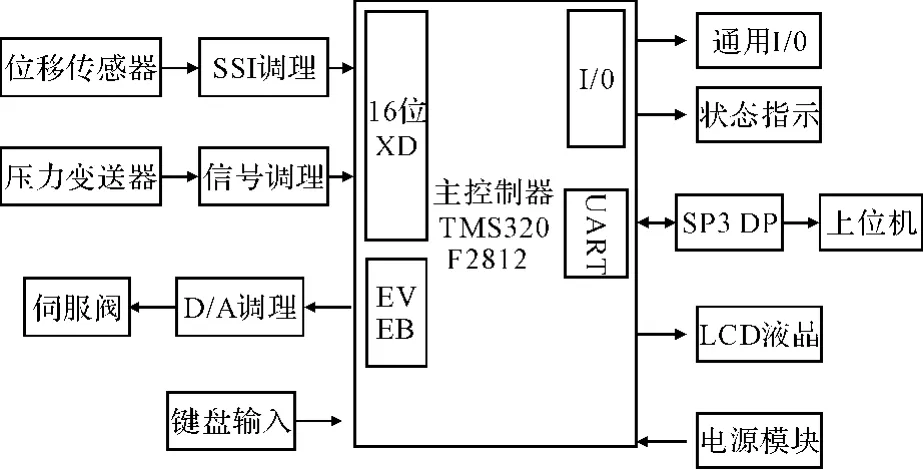

TI公司的TMS320F2812是一款专为控制系统所设计的芯片,片上集成丰富的片内、外设资源。在设计时充分利用主控制芯片32位定点数字信号处理,主频150 MHz,处理性能高达150MPIS,简化了外围电路,降低了系统的功耗。根据设计实际需要各部分所实现的功能,将控制器大体分三个部分:DSP模块处理器部分、外设通信接口和信号处理部分,控制器的总体硬件结构如图2所示。

2.2 电源处理部分设计

图2 DSP伺服控制器基本结构框图Fig.2 Block diagram for basic structure of DSP servo controller

TMSF320F2812要求内核供电电压1.8 VDC,外部I/0供电,电压为3.3 VDC,内部Flash烧写电压3.3 V,同时控制器还存在着外围电路所需的5 V、±15 V等供电电压,此外伺服控制器还有承担大量数据运算[4]等等,因此必须有一个良好供电系统来保证系统可靠、稳定。从性能和成本考虑,本设计采用了TI公司双路低压差电源稳定器为芯片TPS767D318,它一路可以调理出3.3 V供I/O电源,另一路可调至1.8 V供内核电源。

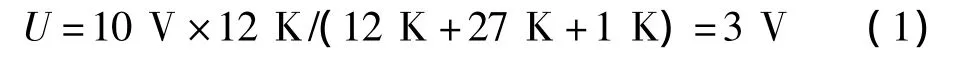

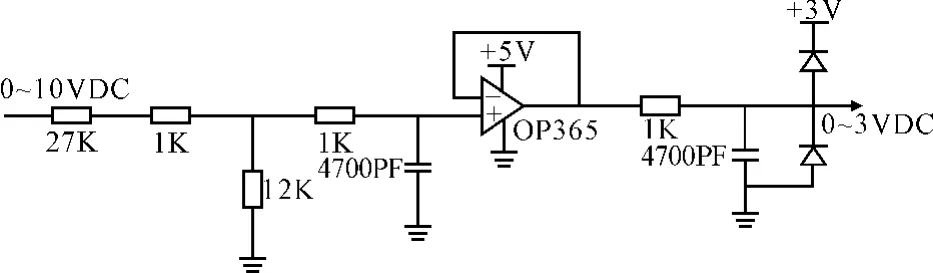

2.3 移位和压力信号输出接口设计

TMS320F2812的A/D单元是一个12位的模/数转换器 (ADC),内部的ADC是单极性的,且引脚允许输入信号电压的范围是0~3.6 V,不可以承受5 V的输入信号电压,因此,在DSP与外围器件之间应进行电平转换。矫直机上传感器输出0~10 VDC,通过TI公司低功耗单电源运算放大器 OP 365按比例线性缩小到0~3 VDC,并且DSP系统进行了电压保护,可以有效防止外界模拟电压突变损坏DSP系统.对于传感器输出4~20 mADC的,采用精密电流/电压转换芯片RCV 420来实现4~20 mA至0~10 VDC电流/电压变换.然后再通过图3所示的由0~10 V转0~3 V电压变换、电路变换后进人F2812的ADC输入引脚。电平转换公式如式(1)。

图3 DSP伺服控制器由0~10 V转0~3 V电压变换电路Fig.3 Voltage conversion circuit from 0~10 V to 0~3 V for DSP servo controller

由于矫直机上移位传感器为MTS-R系列24位SSI信号输出,采用SSI208P模块进行转换,SSI208P模块的D [0]~ [7]和 TMS320F2812的XD[0]~ [7]引脚相连,CLK+、CLK-(MTS-R的时钟信号)和DATA+、DATA-(MTSR的数据信号)与SSI208P上的CLK+、CLK-、DATA+、DATA-相接,由于MTS-R输出SSI为24位,由TMS320F2812的A1、A0控制输出数据的高低位,0 0表示读取最低八位、11表示读取最高八位。读取3次 (A1、A0分别为0 0、01、10),需二位地址线区分SSI数据的高八位和低八位,由外部地址片选管脚/XZCS67作为SSI208P的外部片选信号,用GPIOB4控制SSI208P模块启动,GPIOB5进行SSI208P模块转换结束状态查询。在CLKMD0、CLKMD1、GRAY接20K上拉电阻,来实现SSI信号电路的调理。

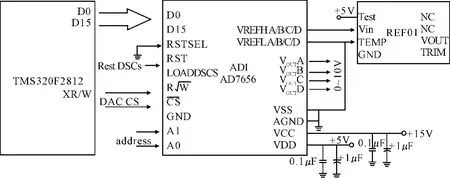

2.4 伺服控制器输出电路

伺服阀输入量为模拟信号,伺服控制器输出数据是数字量,要控制伺服阀,需要将控制器输出的数字量转换为模拟量输出到伺服阀上。设计考虑到精度[5],分辨率等,选择了ADI公司的16位模数转换芯片DAC7744,它一种低功耗16位并口输出的模数转换芯片,支持单极、双极输出。由供电电源方式的不同,4通道输出模拟量电压通过由参考端参考电压决定。采用芯片REF01生成参考电压,DAC774模拟量输出通道由A0,A1片选信号决定。DSP XR/W脚与读写信号RW连接,片选DAC_CS由地址线A16反相后与外部空间选择信号XZCS2相“或”产生,见图4硬件电路。

图4 DSP伺服控制器模拟量输出硬件电路Fig.4 Hardware circuit for analog output of DSP servo controller

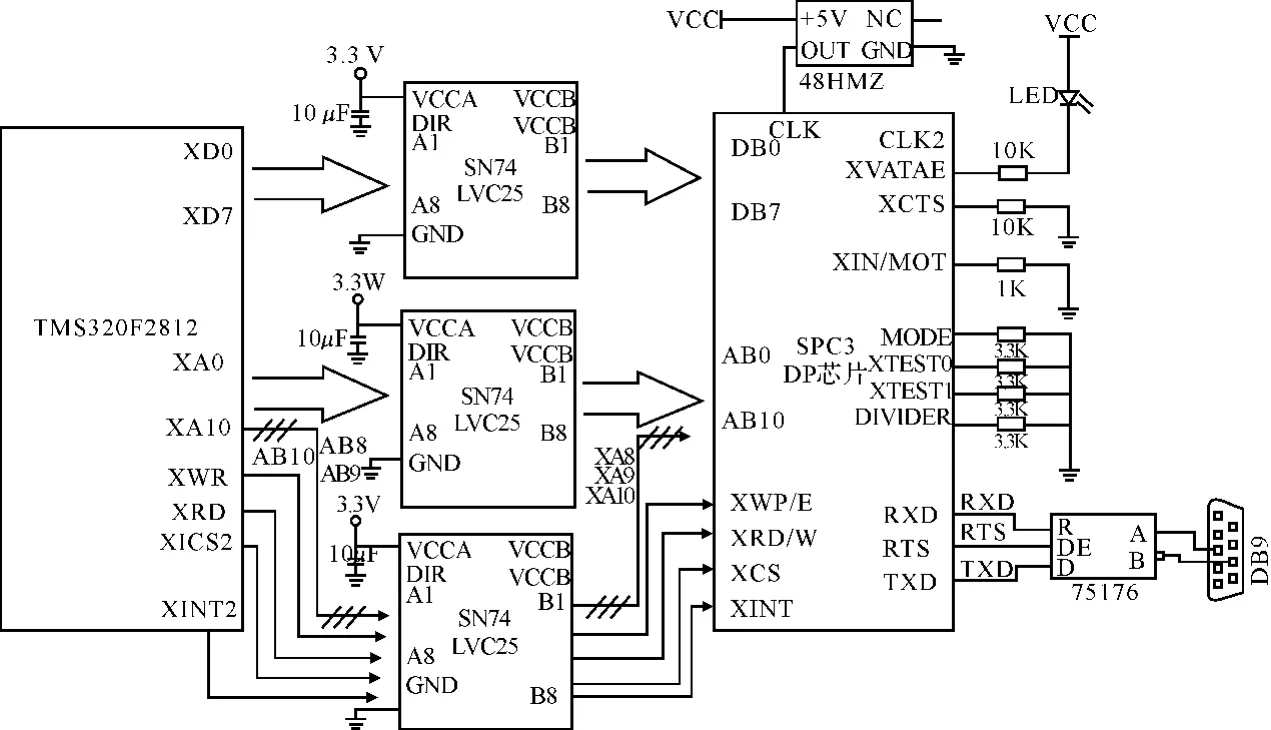

2.5 伺服控制器RS485及DP总线接口

控制器设计了RS485接口、PROFIBUS—DP总线的网络接口。DP总线在控制伺服阀可以实现在线参数设定、诊断故障、报警和故障在线排除等功能,同时可以连接实现车间级和厂级的网络实现二级自动化控制。DP总线接口采用了西门子的 DP总线专用集成芯片 SPC3。TMS320F2812的XZCS2端经SN74LVC245接SPC3的XCS端提供片选信号;XINT2端子经SN74LVC245接SPC3的XINT端子,作为外部中断信号引脚。硬件电路图如图5所示。

图5 DSP伺服控制器DB总线硬件电路Fig.5 DP bus hardware circuit for DSP servo controller

2.6 伺服控制器JTAG接口设计

为了实现在线仿真和程序升级,实现F2812目标系统与仿真器的通信接口。设计选用合众达公司的USB接口仿真器SEED一XDS510PLUS选择JTAG方式。设计一个14芯,间距为100 mil双排插针,它是一个标准的JTAG接口,通过此口可以实现与F2812伺服控制器硬件在线仿真[6]。

2.7 伺服控制器其他外设硬件接口设计

2.7.1 LCD及按键硬件接口电路

2.7.2 内存和EEPROM存储器扩展设计

由于TMS320F2812的片内存储器只有128K×16位的Flash和18K的SRAM,而伺服控制器在压下系统中,需要更大的空间来存放控制算法和程序以及其他数据,因此需要扩展。本文通过设计一片高速异步读写512K×16位SARM芯片IS6LV25616存储芯片对程序存储器和外部数据扩展。采用一片AT25HP512芯片实现外扩512K EEPROM存储器,此芯片支持DC1.8~5.5V低功耗工作,具有读写保护功能,擦出次数达15万次数据可保存50年之久。该芯片可与F2812的SPI串行外设接口兼容。

3 控制系统设计及主程序流程

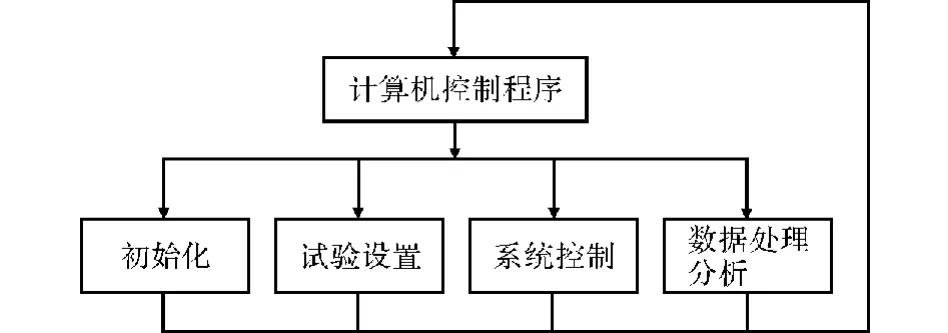

控制系统用于伺服的参数控制、状态显示、数据报名等,其软件在整个伺服控制系统中起实时控制、显示、数据处理等作用。

程序开发设计采用TI开发工具Code Composer Studio&ampTM(CCSV),通过伺服控制器上的JTAG对系统进行控制算法编程和MATLAB在线模拟仿真。系统软件设计功能:控制系统的同步控制和实时显示;控制模式及算法选择;系统自检、一体化标定、控制曲线拟合和在线人工给定以及其它数据处理功能。

系统软件遵循软件工程方法,采用模块化程序设计方法。整个控制功能通过控制计算机和伺服控制器协作完成。

核心算法模块:主要提供各类控制算法,通过程序改变控制参数达到更精确控制。

输入输出模块:完成伺服控制器采集数目、通道等参数的设置,实现所有输入信号的采集、数字滤波、工程量化等数据处理;输出模块用来完成输出通道、数模转换参数的设置,进行控制输出信号的有效性、上下限幅处理、数模转换。

界面操作模块:整个界面采用类似于标准的Windows风格,一个总的窗口作为对所有控制系统进行操作的接口,同时对于每一路控制子系统相应的有一个子窗口来实时显示控制参数、跟踪曲线。

软件的总体功能框图见图6,包括初始化、试验设置、系统设置、数据处理分析等模块。

图6 控制软件总体功能框图Fig.6 Block diagram for general functions of control software

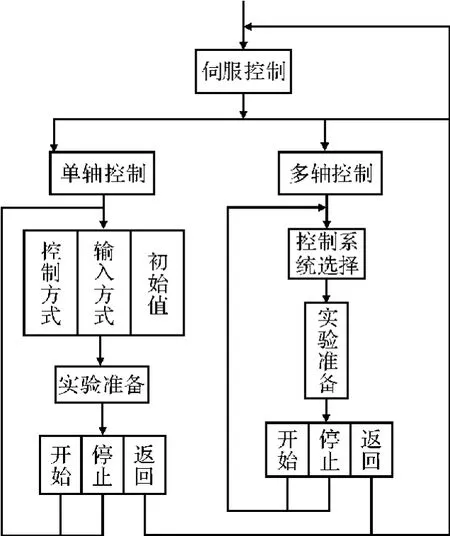

系统控制功能模块由单通道控制与多通道控制组成。程序控制流程框图如图7所示。分单通道和多通道两种控制方式。

图7 程序控制流程框图Fig.7 Flow chart of program control

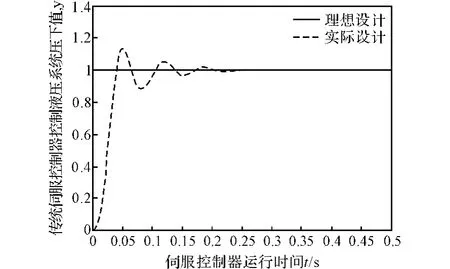

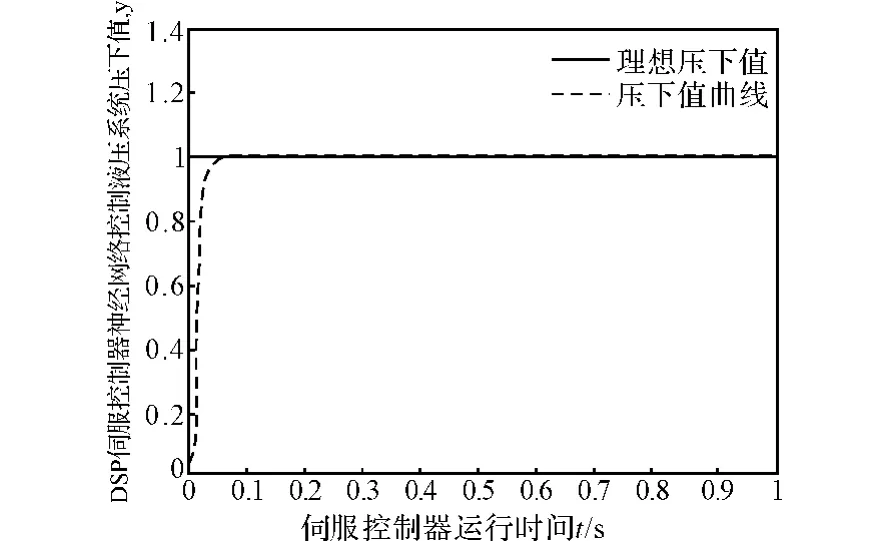

在本设计的传统MCU伺服控制器PID控制和DSP伺服控制器RBF神经网络整定PID控制,分别应用与全液压矫直机伺服阀控制,并通过实验模拟Matlab仿真得到图8和图9。由于本设计伺服控制器能够运用先进智能控制算法,而传统MCU伺服控制器最优越的也仅仅运用到PID算法,本设计根据全液压矫直机伺服控制的工业复杂情况下要求高精度、快速度、抗干扰等,设计了RBF神经网络整定PID控制算法。RBF网络是一种三层前向网络,由输入到输出的映射是非线性的,因此大大加快了学习速度并避免局部极小问题,能以任意精度逼近任意连续函数。通过图8和图9比较可以得出DSP伺服控制器通过RBF神经网络整定PID控制算法,对压下系统能在较短时间内对系统稳定控制,突出了其优越。

图8 PID控制Matlab仿真图Fig.8 Simulation diagram of PID control Matlab

图9 RBF神经网络整定PID控制Matlab仿真图Fig.9 Simulation diagram of RBF neuro-network PID control Matlab

4 结论

矫直机伺服控制器核心控制就是伺服阀的位置控制。传统MCU伺服控制器,虽然在工程上应用较多,但可扩展性差、控制精度低、抗干扰能力差等缺点,而在数字控制技术飞速发展的21世纪,选择数字控制己成一种重要发展方向和探索[7]。在如此背景下,设计了这款以TMS320F2812为核心的伺服控制器,对控制器重要部分进行了电路设计,并通过它可以更精确的采集矫直机压下系统的位移传感器和压力变送器信号,并经过控制器算法运算,输出控制信号到伺服阀,对压下系统进行精确控制。

[1]崔甫.矫直原理与矫直机械 [M].北京:冶金工业出版社,2002.

[2]王斌.矫直机定位控制系统开发及设计 [J].施工技术,2011,10(1):102-104.

[3]王宪,孙开林,杨坤,液压位置伺服系统同步的控制[J].计算机系统应用,2011,10(7):57-60.

[4]刘小鸣.DSP控制器原理及应用 [M].北京:清华大学出版社,2009:2-10.

[5]KJAER P C,COSSAR C,MILLER T J E.Very high bandwidth digital current controller for high-performance motor drives[J/OL].[2009-08-28].http://www.dsp.eccn.com.

[6]P.S.Pa,C.M.Wu.The New Design of Digital Servo Robot Controller.[J].ICIRA .2008:1108-1154.

[7]周建钦,基于DSP2812的Profibus-DP通信接口设计 [J].机电工程技术,2011,40(8):51-52.