DAGC在600 mm九机架热连轧机上的应用

燕 铎,李玉贵,张进之,康 军,盛庆伟

(1.太原科技大学,机械工程学院,山西 太原 030024;2.钢铁研究总院,北京 100081;3.天津红日电气自动化有限公司,天津 300300)

0 前言

在板带材轧制中,板厚精度是衡量产品质量的一项重要指标。随着我国科学技术和经济的发展,热轧板带材的需求量大幅度增加及市场竞争的日益激烈,对其厚度精度的要求也日益提高。在热轧带钢生产中,通常是通过精轧的自动化厚度控制 (Automatic Gauge Control,AGC)功能来提高带钢厚度指标,以获得带钢纵向厚度的均匀性,满足后续工序或用户的需要。所以AGC系统是现代板带钢生产中不可缺少的组成部分。

传统的BISRA-AGC模型中没有轧件参数Q,从理论上讲是不完备的;GM-AGC控制系统可能会出现有伪正反馈现象 (简称“跑飞”)[1-2]。传统 AGC虽然能满足厚控精度的基本要求,但存在一些不足之处,所以在热连轧机上推广应用DAGC控制系统。与传统AGC相比,DAGC比BISRA系统具有响应速度快和可变刚度范围宽的优点[3]。实际轧制过程扰动是随机变化,DAGC发现轧件扰动可测,由测得的压力、辊缝实际值,一步计算出辊缝的调节量来实现厚度恒定控制。DAGC由数学分析法得出了动态辊缝差分方程,属动态数学模型[4],所以在工程实际中得到广泛应用。

本文结合DAGC在某钢厂600 mm九机架热连轧精轧机上的应用,介绍了DAGC系统的控制原理和结构,分析在实际轧制过程中轧件塑性系数Q对辊缝调节量的影响。

1 600 mm九机架热连轧机工艺

图1 600 mm九机架热连轧生产线轧机布置简图Fig.1 Arrangement of 600 mm nine-stand hot strip mill

如图1所示,600 mm九机架热连轧生产线包括:板坯库、加热炉区、粗轧机区、粗精轧之间的输送辊道及高温计、切头剪、测宽仪、精轧区、测厚仪、测宽仪、高温计、蛇阵及热输出辊道 (平板链)、卷取区设备和成品库组成。粗轧机R1为三辊式劳特轧机,R2为两辊轧机,精轧机采用的是3立9平,立式卷取。立辊L1采用的是全液压压下控制方式,立辊L2、L3采用的是液压加电动压下控制方式,JP1~JP9机架采用的是全液压压下。

在生产过程中,粗轧区和精轧区的控制是相对独立的。板坯出加热炉,经输送辊道到达粗轧机R1,除磷后,R1实行四道次轧制,经翻转轨道到粗轧机R2,除磷轧制后厚度约为36 mm。再由热输送辊道送到切头剪切头,经精轧除磷后送入精轧机组轧制,由平板链送到卷取区卷取、打捆、入库;成品厚度范围为1.0 mm~5.0 mm。精轧机组的JP1~JP3实现大压下量轧制,JP4~JP9机架投入DAGC,实现板形和板厚精度控制,同时在JP8、JP9投入监控AGC。当投入AGC后,各机架稳定运行,活套波动量减小,辊缝校正量波动减小,趋于稳态。

2 动态设定型AGC系统

动态设定型AGC控制系统的核心是:通过实时测量压力和辊缝增量值来计算下一步的辊缝设定增量值,然后通过APC实现AGC控制功能的系统。

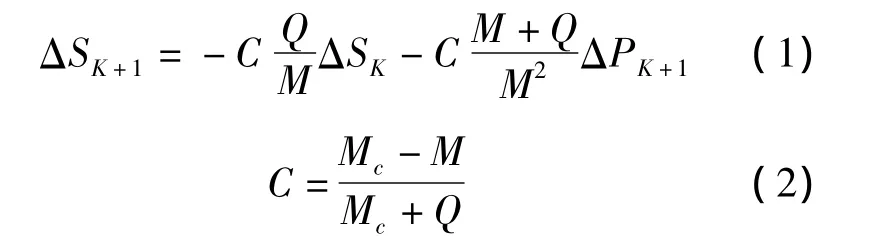

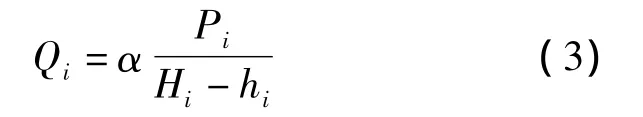

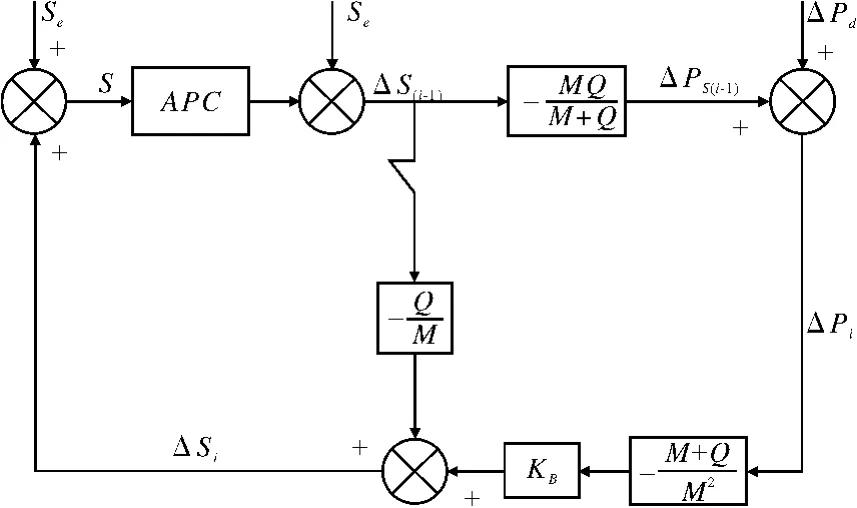

设在各采样时刻的扰动幅度不同的情况下,要求能够一次性将厚度差补偿掉,并将液压变刚度技术应用进去,可以推导出动态设定型变刚度AGC系统,其控制数学模型[5-6]为

式中,C为可变刚度系数;MC为当量刚度值(等效的轧机刚度系数)。

轧件塑性系数Q是指轧件塑性增加1 mm的压下量所需要的轧制力,是金属的 H、h、B、R、V、t、υ和材质等参数的非线性函数[7]。由于Q不仅与轧件温度有关,还与轧件物理性质、轧制道次有关。因此Q值不可能与实际值Q相等,为此分析Q值的误差对辊缝调节量的影响。近似的计算公式为

式中,Pi为轧制力实测值;Hi为轧件入口厚度;hi为轧件出口厚度;α为补偿系数。

动态设定型AGC系统框图如图2所示。APC为压下系统;ΔPd为压力扰动量;ΔPs为调节辊缝引起的压力变化;Se为辊缝锁定值;M为轧机刚度;Q为轧件塑性系数。通过轧机实测表明,动态设定型AGC的响应速度比传统的快,而且可变刚度范围较宽,与其他厚控方法共用时其稳定性好,无相互干扰。动态设定型AGC将厚度自动控制转化为模型设定,隔离了压力信号中的干扰信号对系统的不利影响,因此得到很好的应用。

图2 动态设定型AGC系统框图Fig.2 Block diagram of dynamic setting AGC system

3 应用效果

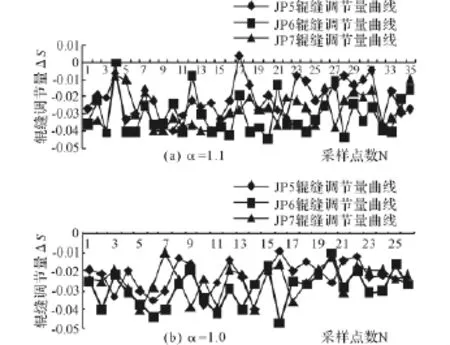

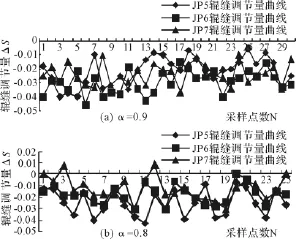

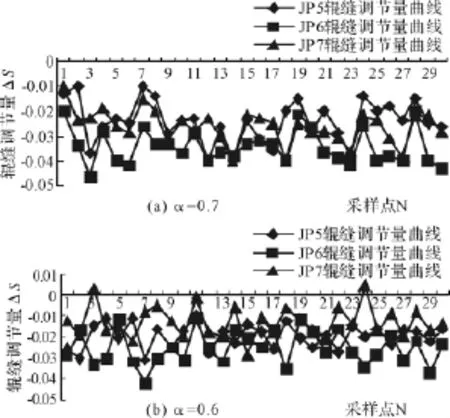

在轧制过程中计算Q值时,轧制压力Pi不是采用预估值,而采用实测轧制力进行在线计算轧件塑性系数Q值。为修正此种近似计算产生的误差,在公式中增加了补偿系数α(α值在现场调试过程中确定)。在调试过程中,对轧件塑性系数取不同的补偿系数α时的辊缝调节量进行数据采集,以JP5、JP6、JP7机架为例,辊缝调节量如图3~图5所示。

图3 α=1.1和α=1.0时三个机架的辊缝调节量趋势图Fig.3 Run chart of roll gap's regulating-variable of three stands as α =1.1 and α =1.0

图4 α=0.9和α=0.8时三个机架的辊缝调节量趋势图Fig.4 Run chart of roll gap's regulating-variable of three stands as α =0.9 and α =0.8

图5 α=0.7和α=0.6时三个机架的辊缝调节量趋势图Fig.5 Run chart of roll gap's regulating-variable of three stands as α =0.7 and α =0.6

图3~图5中,在取不同的补偿系数值时,对JP5、JP6、JP7三机架辊缝调节量趋势图进行对比,可以看出在α=0.6时各机架的辊缝调节量变化趋势比平稳,减小带钢轧制时的冲击,有利于轧制过程的安全稳定进行,最终取α=0.6为补偿系数。

当投入AGC后,活套波动量减小,辊缝校正量波动减小,各机架稳定运行,趋于稳态。图6、图7是分别是在测厚仪上测得不同规格的带钢厚度偏差曲线。

图6 轧制1.8 mm×395 mm时DAGC投入前、后带钢厚度偏差曲线Fig.6 Curves of 1.8 mm×395 mm strip thickness deviation before and after application DAGC

图7 轧制3.0 mm×235 mm时DAGC投入前、后带钢厚度偏差曲线Fig.7 Curves of 3.0 mm×235 mm strip thickness deviation before and after application DAGC

按用户要求:产品规格1.6 mm~2.0 mm的厚度精度测量范围是在去除头部、尾部2.5 m测量,厚度精度要求是±50μm,而实际测量的厚度精度小于±30 μm;产品规格2.1 mm~4.0 mm的厚度精度测量范围是在去除头部、尾部2.5 m测量,厚度精度要求是±70 μm,而实际测量的厚度精度为小于±40 μm,实际应用表明该系统控制效果比较好。

4 结束语

动态设定型AGC在九机架窄带热连轧机上应用,提高了系统的响应速度和厚度精度,使成品的厚度偏差小于±40μm,满足厂方提出的要求。

动态设定型AGC是根据实际轧制过程扰动可测,由数学分析法推导出来的动态数学模型。在轧制中计算轧件塑性系数Q时,采用的不是预估轧制力,而是实测轧制力,为修正预估轧制力与实测轧制力的误差,加入补偿系数,使各机架辊缝调节量波动减小,减小了轧制时的冲击,使带钢轧制更安全稳定运行。

同时将厚度控制与二级的轧制优化规程连成一体化使用,可将厚度控制转化为模型设定,共同利用了动态非线性弹跳方程实用技术,简化了厚控系统,提高了系统控制精度,实践证明了DAGC的实用价值,应当在工程实际中推广应用。

[1]张进之.热连轧厚度自动控制系统进化的综合分析 [J].重型机械,2004(3):1-10.

[2]杨卫东.GM-AGC的伪正反馈现象研究 [J].冶金自动化,2006(4):46-48.

[3]赵厚信,王喆,张进之,等.压力AGC系统与其它厚控系统共用的相关性分析 [J].冶金设备,2005(2).

[4]李玉贵,庞思勤,黄庆学,等.三种动态设定型AGC控制模型的分析 [J].重型机械,2006(5):1-4.

[5]丁修堃.轧制过程自动化 [M].北京:冶金工业出版社,2005.

[6]李玉贵,庞思勤,黄庆学,等.厚度自动控制技术的发展过程分析[A].第二届宝钢学术年会-技术创新与循环经济 [C].上海:2006:351-358.

[7]郑申白编著.轧制过程自动化技术 [M].北京:化学工业出版社,2009:71-72.