碎边剪切机的制造

李 恒,唐 娟

(1.博世力士乐 (常州)有限公司,江苏常州213164;2.常州冶金技师学院,江苏常州213019)

0 前言

碎边剪是精轧生产线上一台非常重要的冶金设备,它布置在圆盘剪的后面,与圆盘剪配合使用。主要有三部分组成:即刀盘和刀轴装置,驱动装置,开口度调整装置。该设备装配精度高,制造复杂。碎边剪在使用过程中,整机的制造精度直接影响到剪切的质量,其中传动系零件与箱体零件的加工尤其关键。本文以梅山钢铁公司酸轧线碎边剪机为例,从其原理和主要关键零部件的加工工艺方案详细阐述了碎边剪机的制造,装配及检测。

1 碎边剪的工作原理与参数

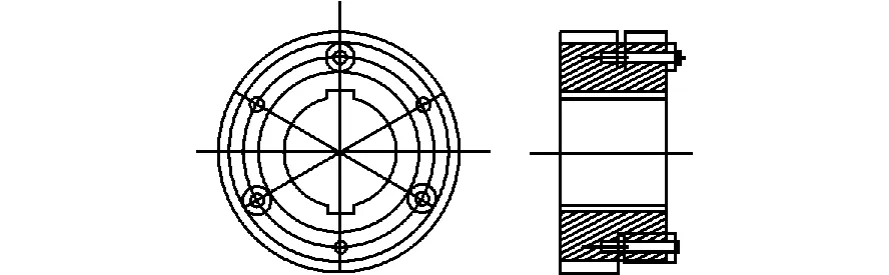

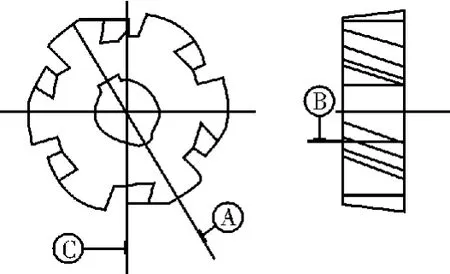

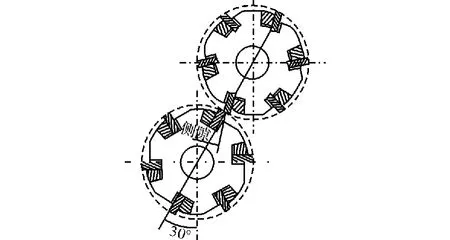

碎边剪的主要功能是将圆盘剪切下的带边切碎。由于带钢两边都需剪齐,所以在带钢边缘两侧各安装一台圆盘剪和碎边剪,对称布置的机架箱体为焊接结构。每台碎边剪各有2个刀盘,每个刀盘装六把刀,如同齿轮啮合一样,靠上下刀的啮合过程把圆盘剪切下来的废边剪成定长碎段。为了防止上、下刀轴传动齿轮的齿侧隙影响刀片侧隙,主传动齿轮设计采用了一对具有齿隙补偿功能的主副斜齿轮机构。主斜齿轮和副斜齿轮 (又称调隙齿轮盘)在定位销的导向下,用垫片调整,使其错位,达到消除与从动斜齿轮啮合齿隙的目的 (见图1)。

图1 主副斜齿轮Fig.1 Primary and slave helical gears

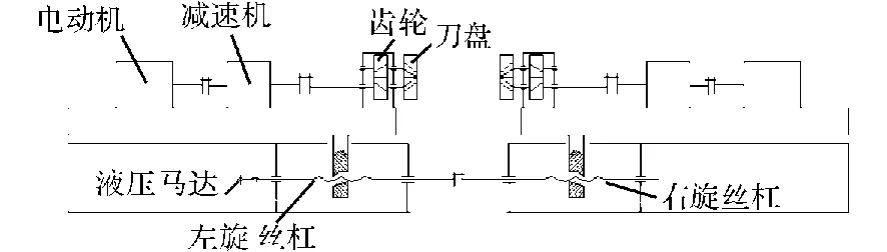

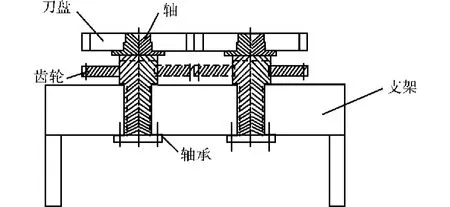

为了剪切各种不同宽度的板带,必须移动机架以调整两对刀盘的开口度,开口度的调整是由装在碎边剪下的带有左右旋向的一根丝杠来完成的,如图2所示。丝杠的一端用液压马达传动,左碎边剪下面是左旋丝杠,右碎边剪下边是右旋丝杠。所以丝杠转动可以使左右碎边剪对称于机器中心线同时内移或外移。

图2 碎边剪切机结构示意图Fig.2 Structure diagram of scrap cutter

碎边剪的主要参数:

碎边厚度/mm 2.0~3.0

碎边速度/m/min 最大300

废料尺寸/mm 最大50×235

主传动电机功率/kW 95

碎边剪的最终调整精度:

(1)齿侧隙/mm 0.01~0.03

(2)刀侧隙/mm 0.15(+0.02~-0.02)

2 关键技术和难点

(1)传动齿轮键槽中心线与基准面上对应齿沟中心线对称度偏差小于±0.02 mm。主副斜齿轮的合装加工及主被动传动斜齿轮齿侧隙的调整。

(2)刀盘和刀轴的锥配加工。

(3)刀片的加工。

(4)碎边剪装配时刀侧隙的调整与检测。

3 碎边剪主要件加工工艺

3.1 齿轮

齿轮是传动系统中重要零件,它的制造精度直接影响到机器的传动精度。

齿轮设计精度为6级,故需进行磨齿,齿轮内孔的键槽对基准面齿沟中心线有对称度要求,我们在加工完齿轮后利用工装进行线切割键槽,具体方案如下:

(1)主传动齿轮与调隙齿轮盘一起在滚齿机上加工,留磨余量;

(2)主传动齿轮与调隙齿轮盘及调整垫用螺栓连接并与刀轴装配;

(3)从动齿轮滚齿刀加工,最后安装到刀轴上磨齿;

(4)销孔配钻,安装销;

(5)主传动齿轮与调隙齿轮一起磨削至成品;

(6)检测并磨削调整垫,使主副传动齿轮齿隙啮合满足要求;

(7)利用加工键槽工装线切割键槽。

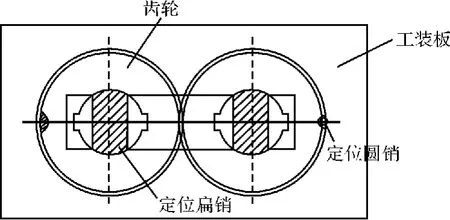

齿轮加工中必须保证键槽与基准面齿沟中心线的对称度,需要采用如图3所示工装。

图3 齿轮键槽加工工装Fig.3 Jig for machining keyway of gear

3.2 刀盘 (图4)

刀盘上装有6把剪刃,上下刀盘6把刀各自相对应,它们的间隙和重合度应均匀一致,即6把刀分度均匀一致。所以6等分槽的加工位置一定要准确。刀盘的工艺方案设计如下:

粗车端面及外圆、内孔→调质处理→半精车外圆,以外圆定位,平端面,数控车锥孔,以锥孔定位加工键槽,上芯轴工装,以锥孔定位加工外圆→以锥孔定位铣六等分槽→钻各处螺孔及销孔,刀盘锥孔的加工很重要,此锥孔在加工过程中用锥度塞规检验。

图4 刀盘Fig.4 knife disc

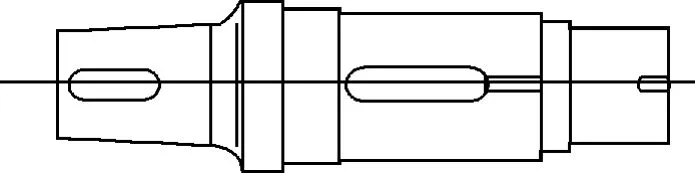

3.3 刀轴 (图5)

图5 刀轴Fig.5 Cutter shaft

刀轴是碎边剪中重要传动零部件,一端装配刀盘,一端装配传动齿轮。为了拆卸方便,刀轴与刀盘的配合部位,设计成锥面。为了保证刀轴与刀盘的配合,在刀轴的加工工艺中,要求刀轴与刀盘配磨。

刀轴的加工工艺设计如下:

粗车→调质→精车各档外圆→精车锥档→磨各档外圆→与刀盘配磨锥档外圆→铣键槽。

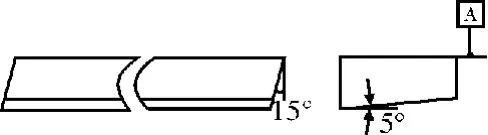

3.4 刀片 (图6)

图6 刀片Fig.6 Cutter blade

刀片是碎边剪的重要零件,由它实现最终剪碎带钢。刀口需要先加工成平面,整体淬火,然后装到刀盘上精磨刃口。现场修磨是靠制造厂提供的类似刀盘的修磨装置在现场车间修磨。每次修磨都在刀片下面垫一定高度的垫片,然后将刀片外圆直径修磨至设计尺寸后将该垫片和刀片装到碎边剪刀盘上。

刀片的加工工艺设计如下:

锻造毛坯→退火处理→粗铣刀片→淬火→精磨各面,刃口留装配磨余量→装配后刀盘精磨刃口。

3.5 箱体

碎边剪的箱体是放置传动系零部件和刀轴刀盘组件的支座体。轴承孔的位置和尺寸公差有较高的要求。碎边剪箱体分为上中下三个箱体。工艺安排如下:

箱体焊接→焊后矫正消除内应力→喷丸后涂防锈漆→粗加工箱体→合箱面加工→上中下箱体合箱,分别加工定位销孔→上定位销→粗精镗轴承孔。

4 碎边剪装配后的调整与检测

4.1 齿侧隙的调整与检测

通过磨削主副斜齿轮之间的垫片厚度,使主从传动齿轮齿侧隙调整至设计要求。如某钢厂酸轧线碎边剪,齿侧隙要求0.03 mm以内。

检测方案:转动齿轮,百分表检测。

4.2 侧隙的调整及检测

上述碎边剪关键零部件加工的工艺方案是碎边剪刀缝调整工具精度的保证。最后还需要通过装配调侧隙,使碎边剪达到使用精度,调整刀侧隙步骤如下:

(1)采用代用侧刀垫 (理论厚度),压紧块,刀片,刀盘进行装配,在刀片加工时磨刀片至理论外圆。

(2)刀侧隙调整好后打标记,注意每组侧刀垫组和对应刀盘刀口均做标记。

(3)测量每组侧刀垫组的实际使用厚度,并记录,利用此厚度配磨正式侧刀垫至成品,并做对应标记 (打钢印)。

(4)重新装配,用正式配磨好的侧刀垫代替代用侧刀垫组,并再次确认刀片调整间隙,打磨突出尖角。

刀缝调整工具设计如图7所示。

图7 刀缝调整工具Fig.7 Regulation tool for knife gap

在刀片外圆直径磨好,齿侧隙调整好之后,碎边剪切机装配好之后,就可以检验刀片侧隙。通常在刀盘转到啮合位置后用塞尺测量。如下图8所示。

图8 刀盘啮合图Fig.8 Mesh diagram of knife disc

5 结束语

按上述工艺加工、组装、调试后检测侧隙及精度,总体性能完全达到超出设计要求。安装后交付用户使用,完全正常工作,用户非常满意。

[1]文庆明,李森林.轧钢机械[M].北京:化学工业出版社,2004.

[2]尹传华.金属工艺学[M].北京:机械工业出版社,2010.

[3]杨殿英.机械制造工艺学 [M].北京:机械工业出版社,2009.