钢包运输车的结构与设计

任 彤,方杞清,陈亚文,雷雨田,张 钰,乔进锋

(1.中国重型机械研究院有限公司,陕西 西安 710032;2.苏州宝联重工有限公司,江苏 苏州 215152)

0 概述

钢包运输车(以下简称钢包车)是冶金行业应用最广泛的设备之一,设计钢包车时应最大限度满足以下两点:其一是工作的可靠性。钢包车在整个炼钢工艺中地位举足轻重。从转炉、二次精炼、最终到达连铸,各种工艺流程中钢水在地面的运输都依靠钢包车来完成,尤其在二次精炼设备中,必须依靠钢包车才能完成整个精炼处理过程。因此,钢包车的设计必须有很高的可靠性;其二是使用的经济性。济经性的评价主要以钢包车的设备购置费和所期望的寿命为依据。钢包车的经济性与所选用的设计方案紧密相关,减少钢包车的自重,可以减少设备购置费的投入;钢包车一般采用电机和减速机驱动,设计合理的驱动系统,减少能源消耗即减少钢包车的驱动功率,可以减少后期的生产费用。可见,要提高钢包车的经济性,必须优化其结构和驱动系统,方能达到预期的经济性。

本文依据以上两点的要求,从钢包车的传动装置以及车架结构入手,详细讨论钢包车的结构与设计。

1 传动装置设计

传动装置是整个钢包车的“心脏”,为钢包车运行提供动力,选择合适速比和功率的减速机和电机是设计合理、经济、可靠的传动装置的关键。

1.1 减速器速比确定

传动装置的电机采用变频控制,获得钢包车在起动、匀速行驶、减速的不同状态时的合适速度。钢包车运行时的速度必须满足炼钢的工艺要求,但为了安全,钢包车的最大运行速度为25~30 m/min,在计算减速器速比及功率时,必须以钢包车的最大速度计算,其公式如下

式中,i为驱动减速器的速比;n为电机的转速,r/min;d为车轮直径,m;vmax为钢包车的最大运行速度,m/min。

钢包车的最大运行速度与工艺要求有关,一般选择25~30 m/min。由于运输的是1600℃的钢水,重量最大达600 t,因惯性的存在,过高的速度会对设备以及人员造成潜在的危险。

1.2 钢包车驱动功率计算

钢包车正常工作时需频繁起动、停止,所以驱动功率应以钢包车起动时的消耗功率作为驱动钢包车的额定功率。

钢包车平稳运行时,阻力矩主要来自车轮与轨道、轴承的摩擦力,根据牛顿第三定律,这时电机所需力矩为

式中,M1为钢包车平稳运行时的动力矩,N·m;N为钢包车在满载运行时的重量,N;f为滚动摩擦半径(有时也称为滚动摩擦系数),m;对于铺设良好的光滑轨道,f=0.0005 m;μz为滚动轴承的摩擦系数,μz=0.0015~0.003;dz为滚动轴承的摩擦当量半径,m;λ1为修正系数。

在公式(2)中,需要说明的是修正系数的选用。在现有文献中对钢包车滚动摩擦力计算中,未明确提出修正系数这个概念,由于对轨道和车轮的摩擦没有准确的数学模型,轨道与钢包车有误差等,工程设计中往往对理论计算的数值要进行修正,目的是为了提高钢包车运行和停止的安全性。因此建议工程中计算钢包车滚动摩擦力矩或类似结构时,引入修正系数对钢包车的阻力矩进行修正。

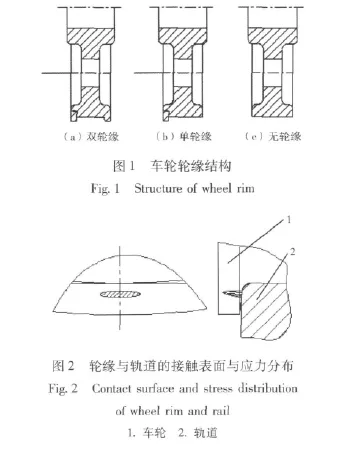

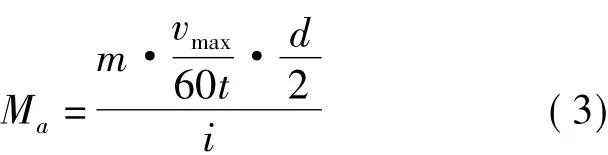

现有钢包车的车轮结构一般采用双轮缘,如图1a所示,轮缘限制了钢包车的跑偏或横向滑移,车轮在轨道上运行,轮缘就会因轴向力和摩擦力而受载产生轮缘应力,如图2所示。理论上轮缘与轨道之间的接触面会出现一个拉长的接触椭圆,用很小的轴向力就能计算出很高的接触应力,并远远超过起重机车轮和轨道材料的屈服极限,而实际上不会达到这么高的应力,原因是应力只要达到屈服极限附近,增加很小时的塑性变形,可使接触表面加大到原假设弹性体所计算面积的许多倍。由于轮缘与轨道的摩擦既有滚动摩擦又有滑动摩擦,所以此应力值的大小在理论和实际上都很难计算,在实际应用中由修正系数λ1的大小来估算这些无法准确计算的摩擦力,修正系数的取值范围大致在1.3~1.5之间,仍需在工业应用中进一步验证。

钢包车起动时不仅需要克服在平稳运行时的阻力,还需要克服惯性力,钢包车在时间t内,速度从零加速到vmax,就会产生平移的惯性力,则电机克服平移惯性所需力矩为

式中,Ma为钢包车起动时的惯性矩,N·m;m为钢包车运输车满载时的总质量,kg;t为起动时间,s。

同时对于电机、联轴器、减速器等转动件,折合到电机轴的转动惯量JD为

式中,JD为折合到电机轴上的转动惯量,kg·m2;J1,2,3…为各 轴的 转 动 惯 量,角 标 1,2,3……表示第一级转动轴(包括电机轴),第二级转动轴,第三级转动轴,……;i1,2,i2,3,i3,4为前后两级传动轴之间的传动比。

在较大速比时,低速级的转动惯量折合到电机轴的数量很小,在实际工程计算中,折合到电机轴上的转动惯量可以采用下面的近似公式

式中,J1为电机转子的转动惯量;JC为联轴器的转动惯量;JG为减速器输入轴的转动惯量;λ2为转动惯量的折合系数,一般可近似为λ=1.05 ~1.1。

则钢包车起动时,克服转动惯量所需的力矩为

式中,Mε为电机克服转动惯量所需的力矩,N·m。

根据以上计算,钢包车起动时电机所需转矩为

式中,M∑为钢包车起动时电机所需的力矩和,N·m;

则钢包车起动时电机所需理论驱动功率为

式中,PD为钢包车起动时电机所需的力矩和,kW;η为驱动效率。

在实际应用中,钢包车的驱动功率与理论计算不能完全符合,原因如下:

(1)钢包车的加工、安装误差。所有钢包车的误差会引起钢包车各相对转动部件的附加力,使所需的驱动力增加;

(2)轨道的安装误差。轨道的水平度和垂直度,以及轨道基础的刚性是影响钢包车驱动功率大小的主要因素;

(3)各种效率的误差。电机、减速机、轴承等的效率是基于试验而得到的,而在实际应用中由于各种条件与试验条件不尽相同,使得实际效率与试验测定的效率不同。

由于以上的原因,钢包车驱动功率的理论计算值偏小,最终根据工程应用的特点对计算的理论功率进行修正。

2 传动结构设计

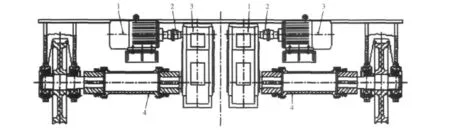

在确定钢包车驱动所需电机功率和转速后,就要确定钢包车传动装置的结构,其结构必须保证钢包车工作的可靠性。在冶金行业中,钢包车驱动一般采用双电机减速机独立驱动,在一台电机或减速器出现故障时,短时间内剩余的一台电机减速器仍可以单独将钢包车慢速驱动,保护整个炼钢工艺的连续性。

图3是典型的单侧独立传动结构,这种结构的应用比较广泛,可安装于钢包车的前部或后部的两侧车轮轴上;由于采用两台不同的电机减速机独立驱动两侧车轮,车轮的同步性需要调试;在两台电机及减速机均正常工作时,钢包车通过两根轨道上的两个车轮同时驱动,钢包车两侧车轮的驱动力在理论上相等,钢包车的运行是平稳可靠的。但是当其中一台电机或减速机出现故障时,只能用剩余的一台电机和减速机驱动钢包车,钢包车的水平面受力简图如图4a所示。f1~f4分别为每个车轮所受的阻力,钢包车平稳运行时,根据力的平移定理,作用在钢包车中心O点的除驱动力F,还有驱动力相对于O点所产生的力偶矩M,如图4b所示。由于钢包车一般为对称结构设计,所以所有车轮的滚动摩擦力平移至钢包车中心O点时,其各力所附加的力偶矩在理论上是相互抵消的。正是由于力偶矩M的存在,使钢包车有绕中心O点转动的趋势,最终的结果是使部分车轮轮缘与轨道的摩擦力大大增加,所需的驱动力也大大增加,而此时只有一台电机单车轮驱动,其负荷大大增加,增加了其损坏的可能性。

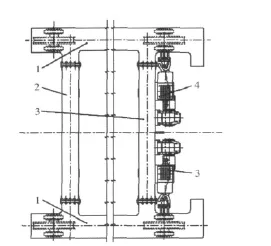

如图3所示,传动结构在一台电机或减速机故障时,用剩余一台电机和减速机驱动时所产生的力偶矩M是十分有害的,为了避免采用单台电机减速器驱动时出现附加的力偶矩M,可以采用图5所示的四轮驱动结构,两台电机和减速机分别位于钢包车的前后,每台电机和减速机分别驱动前后两侧的一组车轮。这样在单台电机或减速机出现故障时,剩余的一台电机和减速机仍同时驱动一组车轮,其驱动力平移至钢包车中心O时无附加的力偶矩M(两侧的驱动力平移至中心的附加力偶矩大小相等,方向相反相互抵消),所以运行的平稳性与正常工作相同,在故障状态下可以较长时间慢速运行,保证整个炼钢工艺的连续性。

图3 钢包车单侧独立传动结构Fig.3 Independent driving mechanism on one side of ladle transfer car

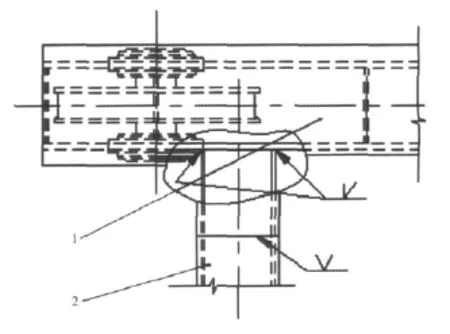

(1)车架结构设计。钢包车车架是承载、运输钢包的支架,必须有足够的强度和刚度。车架根据其结构分为分体式和整体式,分体式车架为了运输方便可以拆解成几个部件,其结构如图6所示。由承载梁1和连接梁2组成,承载梁与连接梁均为箱形梁结构,之间采用高强度螺栓连接,为保证拆卸后重新安装的相对尺寸和精度,各连接法兰采用双锥销定位,并在各梁上作装配标记,以便在现场顺利安装。

图6 分体式车架结构Fig.6 Structure of split carframe

如果运输方便,建议采用整体式车架,即车架的各梁之间采用焊接,即将图6中的连接法兰取消,各梁之间采用焊接,图6中的右上角承载梁1与连接梁2的焊接结构如图7所示。需要注意的是,各梁之间应采用错位焊接方式,即各梁上各钢板的焊接位置不在同一平面内,可减少焊缝的应力集中,加强车架整体结构的强度和刚度。

图7 整体式车架结构Fig.7 Structure of integral carframe

整体式车架与分体式车架比较,刚度优于分体式车架,建议在运输允许的情况下,尽可能采用整体式车架。

车架梁的结构设计,决定钢包车的承载能力,一般车架的梁均采用箱型梁,按照等强度理论,车架承载梁的结构应为变截面梁,但为了制造方便,一般采用阶梯梁结构。

(2)钢包车轮系设计。钢包车车轮的设计应满足钢包车的运行特点:即较高的轮压,较低的速度。车轮的设计与轨道有关。在冶金行业中,钢包车所采用的轨道为起重机轨道。如图1所示,车轮结构可分为双轮缘、单轮缘和无轮缘;在冶金行业中,由于钢包车的载重量很大,一般采用双轮缘结构,车轮直径从250~1200 mm的范围内,轮缘高度从15~25 mm,轮缘倾斜角β选择在80°~82°之间;合理的轮缘结构,可以大大减小运行过程中的磨损。

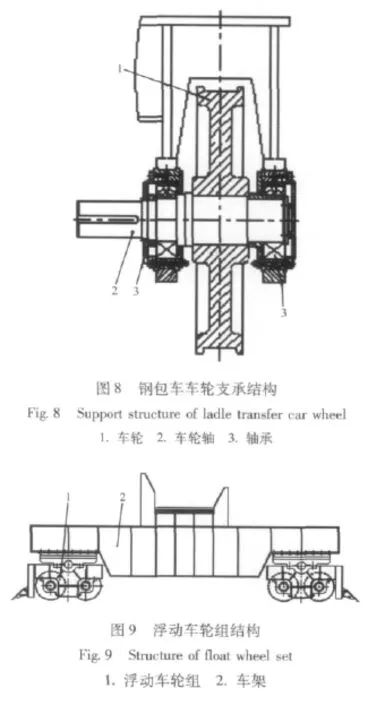

钢包车的车轮组分为固定车轮组和浮动车轮组,固定车轮组应用于四轮支承的钢包车,浮动车轮组应用于四轮以上支承的钢包车,主要是八轮支承结构。在设计中,运输的钢包在150 t以下时,一般采用四轮承载,每个车轮通过车轮轴两端的轴承固定安装于车架上,称其为固定式车轮组,是应用最成熟广泛的结构,每个车轮的结构如图8所示,车轮1由安装在车轮轴2上对称分布的两个轴承3支承。

有时根据工艺要求,为了降低钢包车的高度,可以采用多于四个车轮的结构,这样可以在不改变车轮的轮压的条件下,减小车轮直径;运输的钢包在250 t以上时,由于车轮的轮压限制,必须采用八个车轮承载,每组车轮共两个,为了使每组的两个车轮均衡载荷,车轮组与车架之间采用铰接轴连接,称其为浮动车轮组结构,其结构布置如图9所示,每两个车轮相对固定安装在支架上,形成一个车轮组结构,如图8中的1所示。车轮组与车架之间通过铰接轴连接,每个车轮组均可绕铰接轴的轴线旋转一定的角度,每个车轮的支承结构与固定车轮组中的单个车轮的支承结构相同,即可采用如图8所示的支承结构。钢包车在运行时,每个车轮组根据轨道高度的微变化,在重力的作用下,可自动调整两个车轮相对于铰接轴的相对位置,始终使每个车轮均与轨道完全接触,平衡由于轨道的不平度而引起的载荷不均,使钢包车的总重量均匀分配给每个车轮,使每个车轮的轮压近似相等,避免部分车轮悬空而引起的其它车轮轮压增加剧非正常磨损,使后期的维修成本增加,钢包车的经济性大打折扣,影响钢包车的运转的平稳性。

车轮轴的支承轴承优先选用调心滚子轴承,内外圈与滚珠之间为球面配合,可补偿加工和安装以及轴的变形引起的同轴度误差,同时降低轴变形对轴承的敏感度小。受条件限制也可考虑采用双列圆锥滚子轴承。

由于车轮的速度很低,每分钟约5~15 r/min,轴承在低速下发热量很小,最有效的润滑方式是脂润滑,定期给轴承座内注入适量润滑脂,即可满足车轮支承轴承的润滑需要。

(3)钢包车的隔热保护。由于钢包车运输的是1500℃的钢水,如果产生溢钢或漏钢,会对车架及传动装置造成严重破坏,所以在设计中应考虑钢包车的隔热。对车架来说,主要是砌耐火砖及漏钢溢钢的导流;而对于传动装置,由于有电缆、润滑油等危险性的特质存在,必须做严格的隔热保护。

传动装置的隔热应从两个方面进行,即传动装置的上方和下方的隔热。传动装置的上方主要是溢钢、漏钢淋浇和飞溅,所以在传动装置的上方必须设置保护罩,并在周围砌筑耐火砖。传动装置的下方主要是泄漏在轨道周围的钢液对传动装置的辐射热,采用钢板加隔热岩棉隔离,岩棉的密度和厚度必须满足相应的设计要求,才能可靠保证传动装置的安全性。

在传动装置的设计中,也有将其全部安装在一个密闭的空间内,这样对保护传动装置免受钢液的破坏十分有利,但长期运转不利于传动装置的散热,在条件允许的情况下,还是应该保留通风口,便于系统散热。

在炼钢过程中,发生溢钢和漏钢的可能性是必然存在的,钢包车的隔热,看来在整个设计中最微不足道的,但设计不完善,引起的后果可能是非常严重的,所以在钢包车的设计中应引起足够的重视。

3 结束语

钢包车在冶金生产中的应用特别广泛,其重要性毋庸质疑。为了设计合理经济的钢包车,必须对其应用的环境条件,所要达到的预期值进行分析,对所需电机功率及转速,减速器的速比,传动装置的布置型式,以及车架结构进行详细的设计,同时对其产生故障所引起的各种后果的可能性有充分认识,才能有效避免各种故障对钢包车的破坏,保证钢包车长期、可靠、经济的工作。

[1] M.舍费尔,G.帕耶尔,F.库尔茨.起重运输机械设计基础[M].范祖尧等译.北京:机械工业出版社,1991.