基于FCS和多模式预测控制的25MN快锻液压机组控制系统研究

苏振华,王冬梅,郭晓锋,高尚晖,李培力

(中国重型机械研究院有限公司,陕西 西安 710032)

0 前言

快锻液压机是从20世纪60年代开始发展的一种锻压设备,主要用于自由锻件的压制和钢锭开坯的锻造,尤其适合合金含量较高材料的锻造[1-2]。近年来,随着我国航天航空、造船业、军工、新能源等行业的发展,锻压行业迎来了一个前所未有的发展机遇[3-4]。80年代以来,随着液压控制技术和微电子控制技术的迅猛发展,尤其是工业PLC的广泛应用,导致快锻液压机的自动化程度飞速提高。由于快锻液压机机械和液压系统复杂、系统惯性大,锻造工作中系统很容易出现震荡和噪音等问题,锻造速度和尺寸精度难以满足加工要求,所以研制出一套专门应用于快锻液压机的控制系统是十分必要的。本文主要针对25 MN快锻液压机组控制系统进行研究,为进一步设计和应用打下坚实的基础。

1 快锻液压机组简介

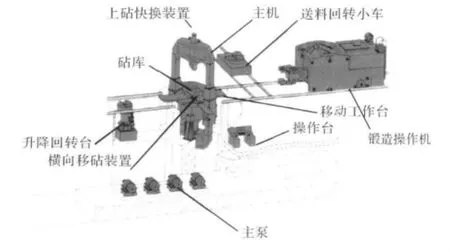

25 MN快锻液压机组主要完成镦粗、拔长、冲孔、弯曲等自由锻工序,机械程度化高,运行速度快。机组组成图如图1所示,主要包括以下几个部分[5]:

(1)压机本体 (主机)是压制工件的主要装置,其机械结构采用梁柱组合上传动机架,主要由上砧旋转装置、横向移砧装置、移动工作台等组成;

(2)液压系统用于驱动主机,主要是以大通径比例插装阀为主控的比例阀控系统,由主泵模块、辅助泵模块、主工作缸模块、回程缸模块、蓄势器模块、冲液阀模块等组成;

图1 25 MN快锻液压机机组组成图Fig.1 Composition diagram of 25 MN fast forging hydraulic press set

(3)操作机是机组中最重要的辅机,用于夹持工件,主要完成大车前进/后退、钳杆正旋/右旋、钳杆上升/下降、钳杆上倾/下倾、钳杆左移/右移、钳杆左摆/右摆、钳口松开/夹紧七个动作,其中大车移动精度为±10 mm,钳口旋转精度为±1°;

(4)运料回转小车主要负责将加热炉中的锻件运送至锻造压机砧台上或使锻件调头;

(5)回转升降台主要负责工件的调头;

(6)电控系统;

(7)通风、照明、锻件测温、排污、报警等公用设施。

2 工作原理

25 MN快锻液压机由三个柱塞缸组成驱动,一个主缸和两个侧缸,回程缸是两个柱塞缸。主缸的进油和排油工作和侧缸的进出液工作是分开的。快锻液压机主要完成镦粗、常锻和快锻三种工序。镦粗时主缸和两个侧缸同时工作;常锻可以分为主缸常锻和三缸常锻;快锻时仅仅两个侧缸工作。25 MN快锻液压机采用蓄势器快锻回路,能量利用率较高。快锻液压机一般在镦粗和常锻方式下工作,快锻常用于精整工序。25 MN快锻液压机液压系统简图如图2所示,液压机镦粗和常锻的工作过程类似,本文以镦粗为例说明其工作过程,镦粗动作顺序[6]主要分为:

(1)空程下降。液压机主要靠本身自重下行,主缸进液比例阀SV1、侧缸进液比例阀SV4工作,回程缸比例阀SV5工作在右位,下降速度的大小主要是取决于回程比例阀的开口大小;

图2 25MN快锻液压机液压系统简图Fig.2 Hydraulic system of 25 MN fast forging hydraulic press set

(2)加压。上砧接触工件后,主缸进液比例阀SV1和侧缸进液比例阀SV4工作,工作缸(主缸和侧缸)的压力迅速上升,压机上砧的加压速度主要由主缸进液比例阀SV1和侧缸进液比例阀SV4的开口大小决定;

(3)卸压和回程。由于加压时工作缸的压力很高,加压完毕后需要先卸掉工作缸的压力才能顺利回程。卸压时,主缸进液比例阀SV1、侧缸进液比例阀SV4关闭,主缸排液比例阀SV2、侧缸排液比例阀SV3开启,卸压时间主要由SV2,SV3的开口大小决定;卸压完毕后,控制回程缸比例阀SV5工作在左位,系统回程。回程速度的大小主要取决于回程比例阀的开口大小。

3 系统网络结构

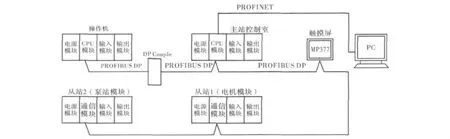

在实际应用中,由人工智能操作工控机来控制操作机、锻造液压机、运料回转小车、移动砧台以及旋转升降台等进行工作。由于检测和控制的对象较多,分布较为分散,控制难度相对比较大,因而采用PROFIBUS-DP总线的方式来进行建立控制体系[7]。体系结构按功能进行建立分站,对各个分站进行分开控制,实现集中监控,分散控制和分散管理。具有工作可靠、结构简单、维护方便等优点。系统网络结构图如图3所示,整个系统主要由PLC系统、工业控制计算机、触摸屏、网络控制模块组成现场总线控制网络。25 MN快锻液压机组控制系统是以研华工控机为上位机,PLC为下位机的现场总线控制系统,上位机通过PROFINET现场总线与下位机进行通信。快锻压机主站采用西门子S7-300系列工业可编程控制器,采用西门子ET200M系列产品来控制操作机以及其他分站的分布,主站和各个从站网络间选用DP/DP Couple连接两个PROFIBUS-DP。整个快锻压机系统以S7-300处理器为中心,组成PROFIBUS DP总线网络来与远程I/O进行控制,对压机进行逻辑控制、顺序控制和精度控制,安全可靠的运行系统。

图3 系统网络结构图Fig.3 Structure diagram of system network

4 控制策略

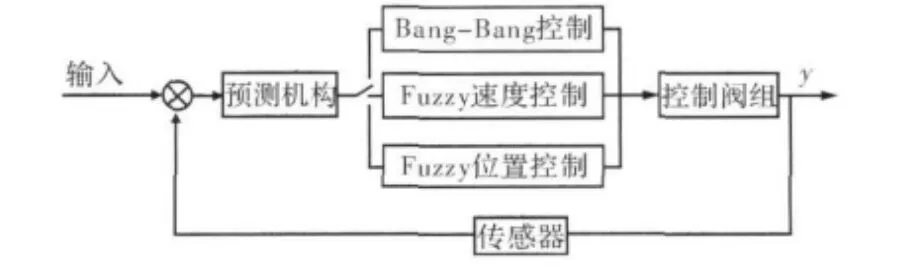

25 MN快锻液压机锻造速度要求80次/min,锻造精度要求达到±1 mm。由于活动横梁惯性大、液压系统存在死区和非线性增益,采用传统的PID控制很难满足快锻机控制要求,本快锻压机采用预测型多模式控制系统[8],其结构图如图4所示。该系统主要包括预测部分、Bang-Bang控制、Fuzzy速度控制、Fuzzy位置控制、控制对象以及传感器。以上五部分组成实时闭环系统,输入为正弦曲线。根据快锻液压机的工作特性确定控制方式,大偏差范围内采用Bang-Bang控制 (开关控制),在趋向目标时采用速度控制,在接近目标时采用位置控制,预测模型决定控制方式的切换时机。锻造开始工作时由于偏差e较大,即|e|≥Eb(Eb为Bang-Bang控制时e的边界值),所以系统的控制量取最大值,来进行非线性Bang-Bang控制;随着偏差e值逐渐减少到Ep<<Eb范围 (Ep为转换位置控制时e的边界值)时,进行Fuzzy速度控制;当e值减少到≤Ep时,就应用Fuzzy位置控制。运用这三种控制方法,既能缩短过渡时间,提高运行速度,又能保证系统超调量小,进行无超调量控制,使控制精度得到迅速提高。

图4 多模式预测控制系统结构框图Fig.4 Structure diagram of multi-model predictive control system

5 结束语

25 MN快锻液压机组PLC控制系统站与站之间采用先进的PROFIBUS-DP现场总线进行控制,运用传感器控制技术以及预测多模式控制技术,实现了快锻机在精锻和粗锻运动中平稳、无冲击振动以及准确的位置和精度控制,显著提高了快锻机的可靠性。

[1] 蔡墉.我国自由锻液压机和大型锻件生产的发展历程 [J].大型铸锻件,2007(1):37-44.

[2] 林永新.锻造设备制造技术的发展 [J].稀有金属快报,2004,23(12):7-9.

[3] 张金.世界锻造业现状及发展 [J].机械工人,2002(11):4-7.

[4] 姚保森.我国锻造液压机的现状及发展 [J].锻压装备与制造技术,2006(3):28-30.

[5] 高俊峰.我国快锻液压机的发展与现状 [J].锻压技术,2008,33(6):1-5.

[6] 陈柏金,钟绍辉,靳龙,等.泵直接传动式锻造液压机计算机控制 [J].机床与液压,2001(2):47-48.

[7] 熊晓红,陈柏金,黄树槐.基于现场总线的锻造液压机组计算机控制系统[J].锻压技术,2002(1):48-51.

[8] 陈柏金,黄树槐,高俊峰,等.自由锻造液压机控制策略 [J].机械工程学报,2008,44(10):304-312.