挤压机的液压控制系统

董晓娟,权晓惠,张立波

(金属挤压与锻造装备技术国家重点实验室,西安 710032)

0 前言

泵直接传动挤压机压力调整方便、速度易于精确控制,应用越来越广泛。泵直接传动挤压机液压控制系统主要由泵站、控制阀站、充液系统、冷却循环过滤系统、油箱及管道部分组成。

1 泵站

泵站通常由主系统泵站和辅助系统泵站组成。主系统泵站通常用于向挤压机主侧缸、穿孔缸、挤压筒移动缸、压余剪和移动模架供液。辅助系统泵站主要用于向热锭输送机械手、模具(或挤压垫)循环装置、快速换模装置、充液阀控制缸、压余分离、泵 (阀)外控等供液。

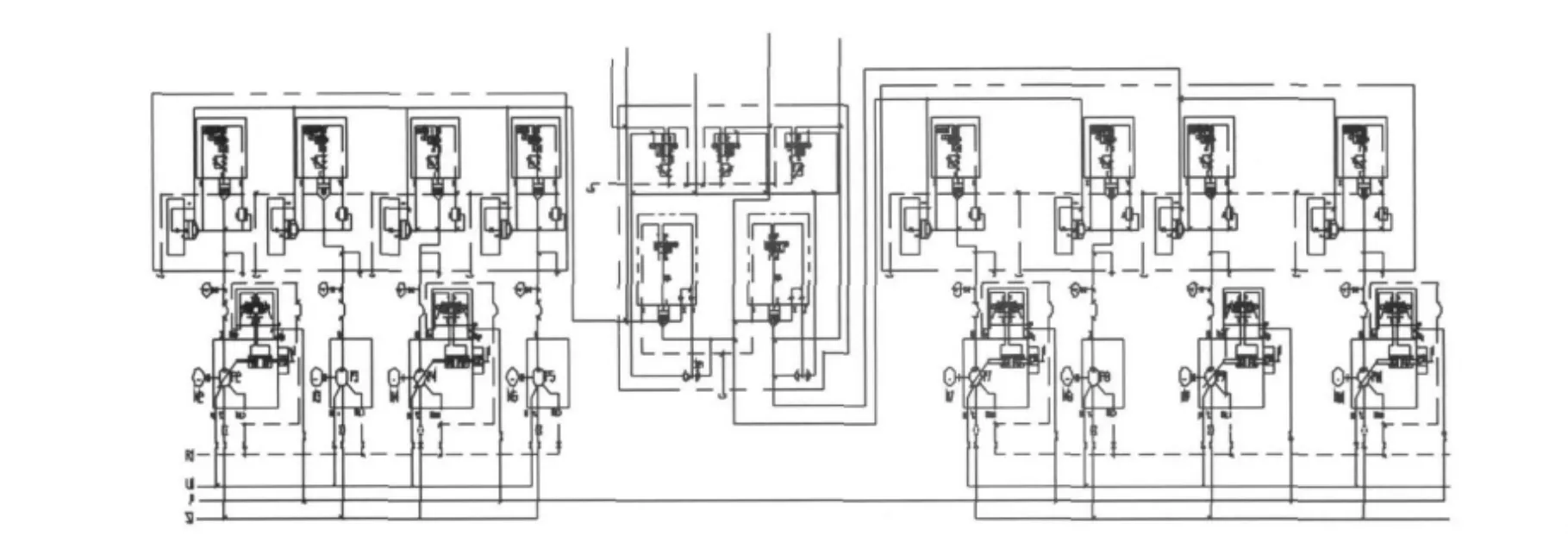

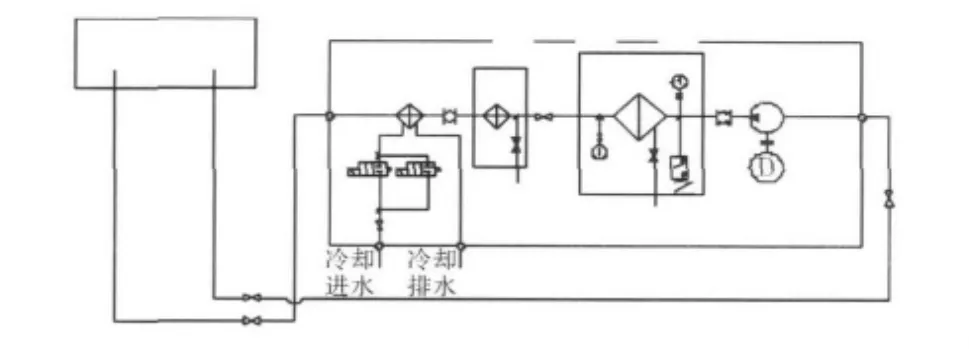

主系统泵站通常由油泵电机组、泵头阀和隔离阀等组成,原理如图1所示。

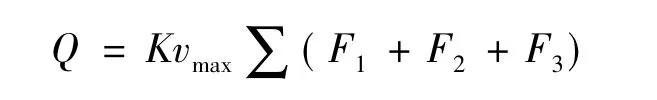

高压泵总流量的计算通常按最大挤压速度时所需流量来计算,即:

式中,Q-高压泵总的流量,m3/s;K-系统容积效率系数,K=1.04~1.08;vmax-最大挤压速度,m/s;F1-挤压机主柱塞面积,m2;F2-挤压机两侧缸活塞面积之和,m2;F3-挤压机穿孔缸活塞杆腔面积,m2;单动挤压机或不采用固定针挤压时,则不考虑F3。

在高压泵的总流量确定后,泵的台数及每台泵的流量应根据挤压速度控制精度的要求及挤压杆、挤压筒、穿孔针及压余剪等同时动作时的速度要求来确定。另有些挤压工艺要求,在挤压过程中需保持挤压筒对模具的压紧力,还需增设一台小流量高压泵。

变量泵约占高压泵总台数的30%~50%,采用这种方式不仅可对挤压速度进行有效控制,以满足工艺要求,而且可实现各动作的快速、平稳及准确定位。

在泵之间设置隔离阀可实现压机挤压杆、挤压筒、穿孔针及压余剪同时动作时互不影响,有效减少非挤压时间,提高生产效率。

图1 主系统泵站原理图Fig.1 Schematic diagram for pump station of primary system

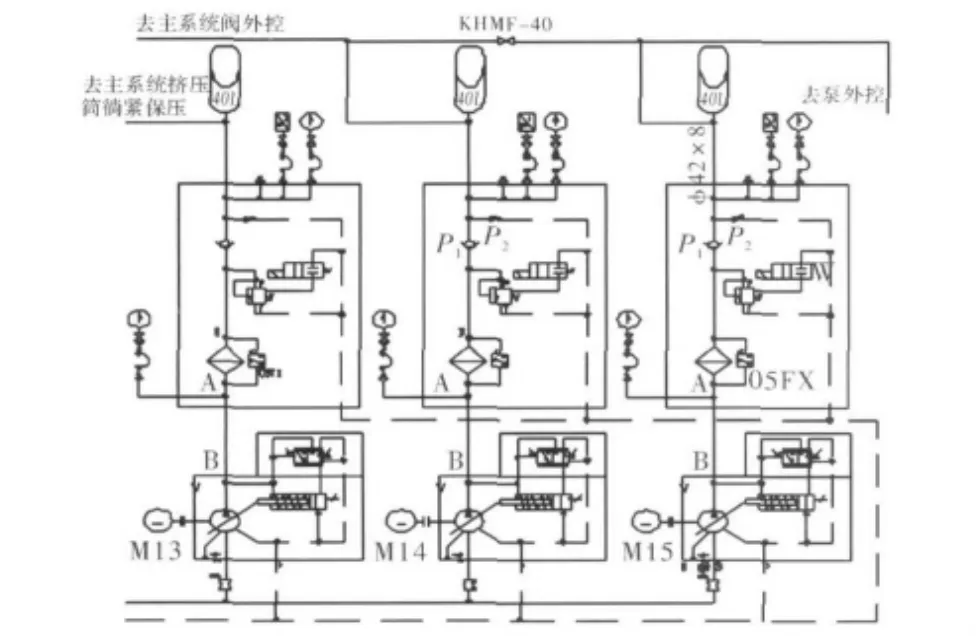

辅助系统泵站由油泵电机组、泵头阀和蓄势器等组成,原理如图2所示。

图2 辅助系统泵站原理图Fig.2 Schematic diagram for pump station of accessory system

挤压机机械化部分执行油缸较多,油缸直径相对较小,同时多台油缸同时工作,为保证压机动作的快速性,提高生产效率,辅助系统多采用泵-蓄势器联合方式供油,这种方式既满足了快速的工艺要求,又减少了泵的台数及装机功率,降低了能耗。

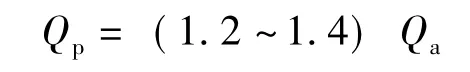

在确定泵的流量和蓄势器的容积时,首先应按执行部件的工艺动作要求计算出在一个挤压周期内各阶段所需流量及平均流量Qa,通常油泵的流量应大于平均流量。

蓄势器的工作容积应按系统最大负荷时各执行元件耗油量之和来计算。

式中:K-漏损系数,K=1.1~1.25;∑Vi-系统最大负荷时各执行元件耗油量之和;Qp-泵的供油量;t-系统最大负荷时泵的工作时间。

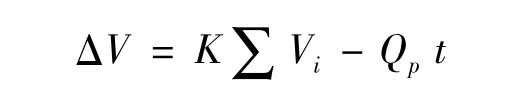

由于辅助系统相对所需流量较小,通常可选用多个皮囊式蓄势器并联使用,蓄势器的压力波动值取为15%~20%;据此可计算出所需蓄势器的总容积 (充入氮气后的总容积)。

式中,P0-蓄势器的充气压力,P0= (0.8~0.9)P1;P1-系统最低工作压力;P2-系统最高工作压力,与泵的最高工作压力相同;

根据以上计算及蓄势器的性能参数,可确定蓄势器的数量及规格。

2 充液系统

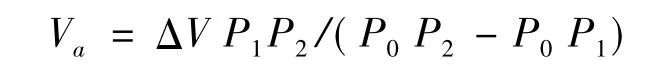

充液系统由大通径闸阀、充液阀及其接力缸组成。大通径闸阀主要用于主缸及充液阀维护检修时切断高位油箱的油源。充液阀用于压机主柱塞快速前进或后退时主缸的进排液,接力缸用于控制充液阀的开启及关闭,在挤压时使充液阀保持关闭,主柱塞快速前进或后退时使充液阀保持开启。充液阀的公称直径应根据主柱塞快速前进或后退时中的最大速度计算。

式中,DN-充液阀公程通径,m;D1-主柱塞直径,m;vk-主柱塞空程最大速度,m/s;

对于超大型挤压机 (90 MN以上),若采用一个充液阀,其公称直径太大,给制造及安装带来很多困难,通常采用两个甚至三个充液阀来满足压机主缸快速进排液的要求。

3 冷却循环过滤系统

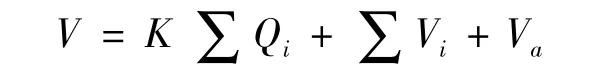

冷却循环过滤系统主要由低压泵组、冷却器及加热器、过滤器等组成。原理如图3所示。

图3 冷却循环过滤系统原理图Fig.3 Schematic diagram of cooling cycling filtering system

冷却器的作用是压机连续工作时,将液压油的温度控制在适宜的温度范围30~50℃内,以防止油液过热变质,造成润滑性能下降而使元件寿命降低,造成泄漏。

冷却器的冷却面积

式中,A-冷却器的冷却面积,m2;H-液压系统的总发热量,J/S;H1-液压系统的总散热量J/S;Kh-冷却器的传热系数,J/m2·s·℃;Δτm-油与水之间的平均温差,℃;

系统的发热主要有四个方面引起:①泵、马达及阀的泄漏损失,转化为热能;②节流阀对油液节流及控制时,消耗的大部分功率转化为热能,典型的为溢流阀;③油液通过管道、滤油器及各种元件时产生压力损失,转化为热能;④系统中的密封摩擦、机械摩擦转化为热能。液压系统的总发热量为:

式中,Ni-油泵的输入功率,kW;ηi-油泵的效率;Qi-通过各溢流阀的流量,m3/s;pi-各溢流阀的调定压力,Pa;

挤压机液压系统的散热计算时主要考虑油箱的散热效果。

式中,K1-油箱的散热系数,K1=8~13 J/m2s·℃;通风差时取小值,好时取大值;A1-油箱的散热面积,m2;Δτ-油液与周围空气的平均温差,℃;

过滤器的作用是将油液中的机械杂质从油中分离出来,使液压油保持洁净,以提高系统工作时的可靠性和元件的使用寿命。由于挤压机液压系统流量大,泵多布置在压机油箱后的地坑中或直接插入油箱吸油,为防止吸油不畅,通常不采用吸油过滤。而且由于控制阀块较多回油难以集中,也不采用回油过滤。通常采用旁路冷却过滤循环系统,从油箱回油区通过低压泵输送经过滤器和冷却器再回到油箱吸油区。

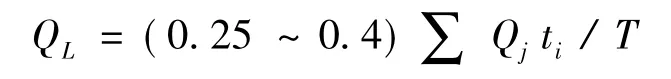

旁路冷却过滤循环时低压油泵的流量应按系统一个工作循环中的油液流动量计算。

式中,QL-循环泵流量,m3/s;Qj-1个挤压周期里第j个执行元件动作时所需的流量,m3/s;ti-1个挤压周期里第j个执行元件动作时所需的时间,s;T-1个挤压周期所需时间,s;

过滤精度达到30 μm一般即可满足使用要求。对个别电液伺服阀、比例阀及先导控制油路可增设15 μm的高压过滤器,以满足使用要求。

过滤器的有效过滤面积计算如下。

式中,AL-有效过滤面积,cm2;QL为过滤的油量,m3/s;μ为油的动力粘度,P;α为滤芯的通油能力,m/s;Δp为压力差,Pa;

4 油箱及管道

油箱用来储存和向系统供给工作油液,分离出回油中的杂质和空气,并具有一定的散热作用。

挤压机油箱基本都采用开式油箱,卧式挤压机的油箱大多安装在后梁后上方,以便于主缸快速充液和排液。

由于挤压机工作时流量大、压力高、发热多,靠油箱自身散热难以满足生产要求,通常需要外加强制冷却系统,油箱的有效容量应按油泵流量的总和计算。

式中,V-油箱的有效容量;K-系数,K一般取3~5;∑Qi-各油泵每分钟流量之和;∑Vi-各油缸最大储油量之和;Va-蓄势器的总容积。

油箱的总容积通常为有效容量的1.2~1.25倍。油箱内应设置隔板将回油区和吸油区隔开,以有效降低油液的循环速度,有利于油液中的杂质沉淀和气泡溢出。

管道用来传输油液,在设计中应选取合理的通径及壁厚,保证流速合理,以减少压力损失及冲击。通常流速选取应在合适范围。高压管道流速:6~10 m/s;回油管道流速:3~5 m/s;吸油管道流速:0.5~1.5 m/s。

5 结束语

现代挤压机液压控制系统多采用以液压油为介质的泵直接传动方式。本文计算了泵直接传动挤压机液压控制系统泵站、充液系统、冷却循环过滤系统、油箱及管道的主要参数,对液压系统的设计有一定参考价值。本计算方法在16 MN反向挤压机及40 MN双动挤压机得到了实验验证,取得了很好的效果。

[1] 俞新路.液压机的设计及应用 [M].北京:机械工业出版社,2006.

[2] 徐毅,李文峰.液压与气压传动技术 [M].北京:国防工业出版社,2007.

[3] 杨宝光.锻压机械液压传动 [M].北京:机械工业出版社,2000.

——2021新年寄语