电磁直驱式大规格电液伺服阀的研究现状和发展趋势

李 磊,赵升吨,范淑琴

(西安交通大学机械工程学院,陕西 西安 710049)

0 前言

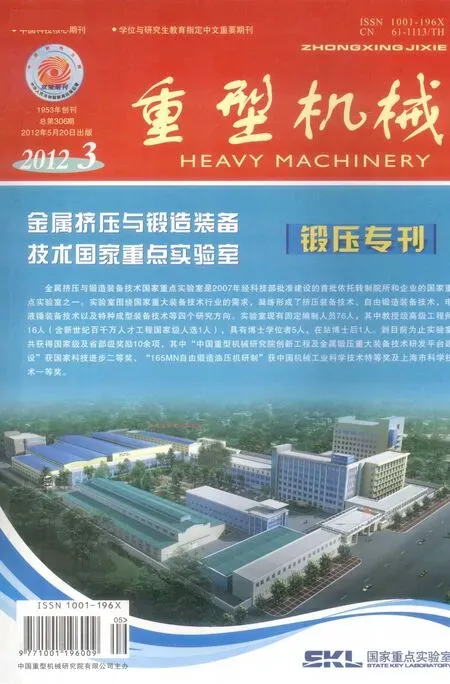

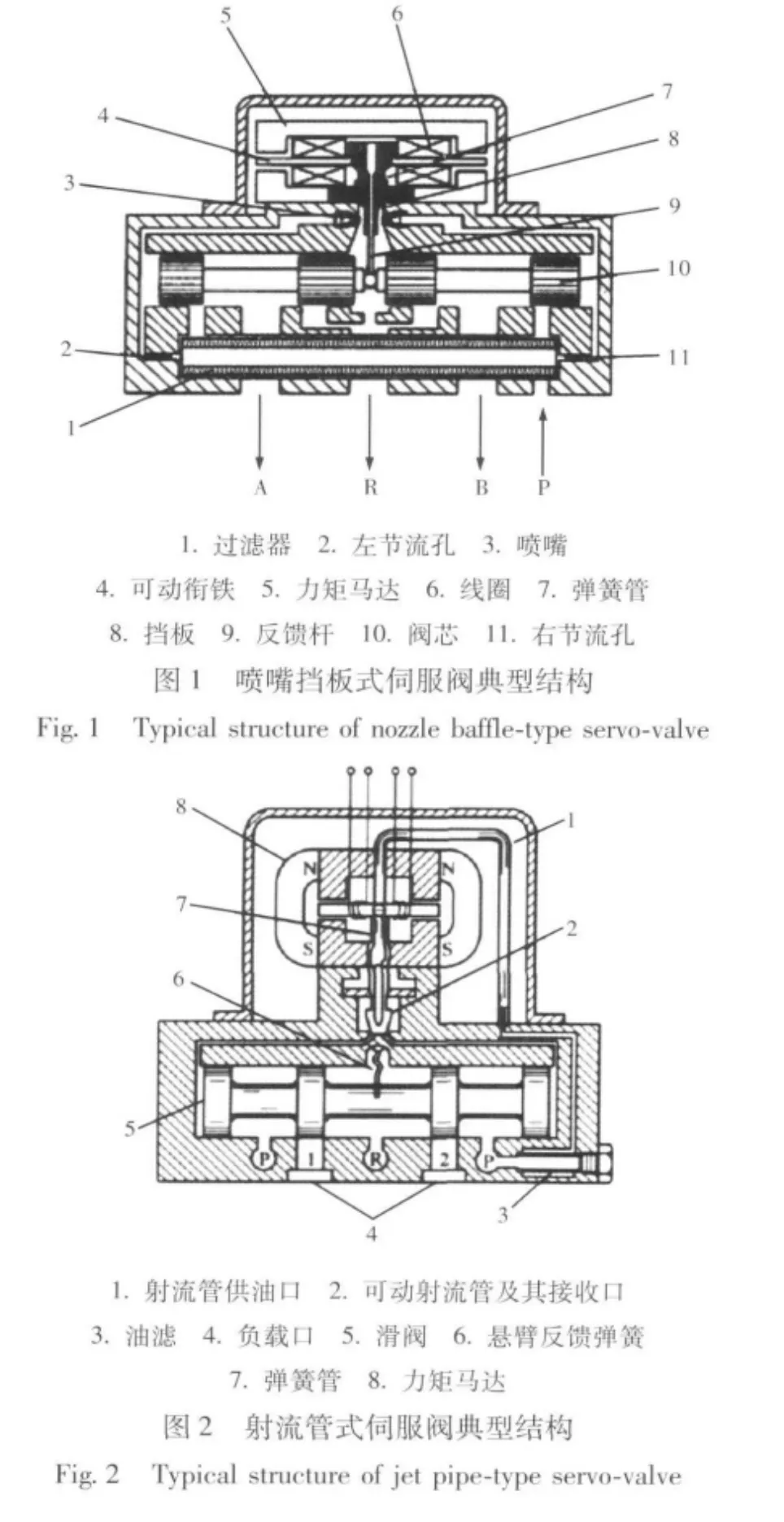

20世纪70年代以来,国内开始了对电液伺服系统的研究和应用。近年来,随着国内机械工业的高速发展,对于高精度金属成型装备的需求大大增加,大规格电液伺服系统在锻压机械、轧钢机械、折弯机中的应用越来越广泛。而电液伺服阀的发展可以追溯到二战末期,1940年前后,在飞机上最早出现了电液伺服控制系统[1]。电液伺服阀将输入的小功率电信号转换为大功率液压输出形式 (压力和流量),具有控制精度高和响应速度快的特点。电液伺服阀结构精密,对油液介质要求高,价格昂贵。典型结构有喷嘴挡板式和射流管式,喷嘴挡板式动态响应快,灵敏度高,但是零位泄漏量大,喷嘴易堵塞,如图1所示。与喷嘴挡板式电液伺服阀相比,射流管式电液伺服阀抗污染能力强,但是响应速度略慢,如图2所示。

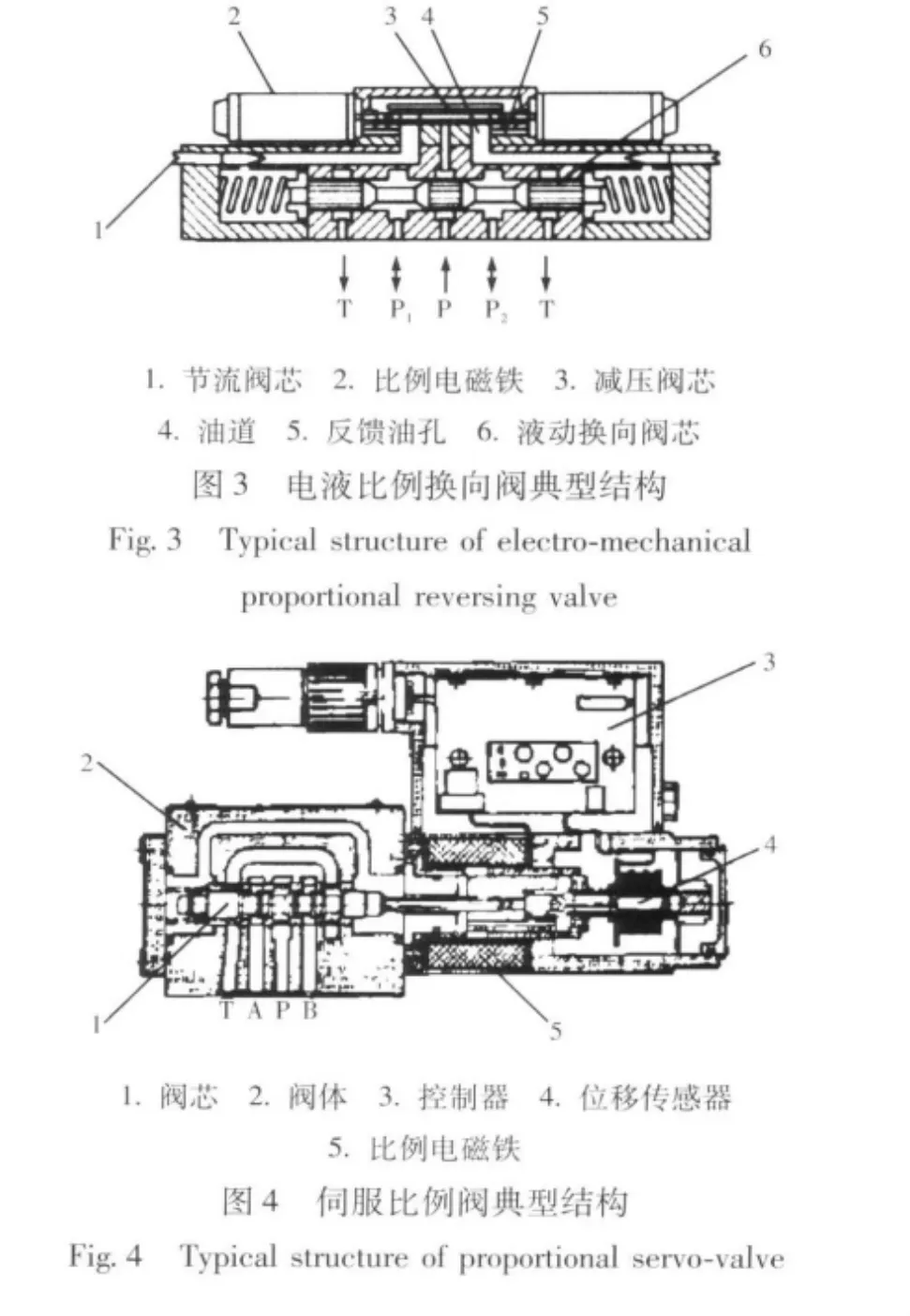

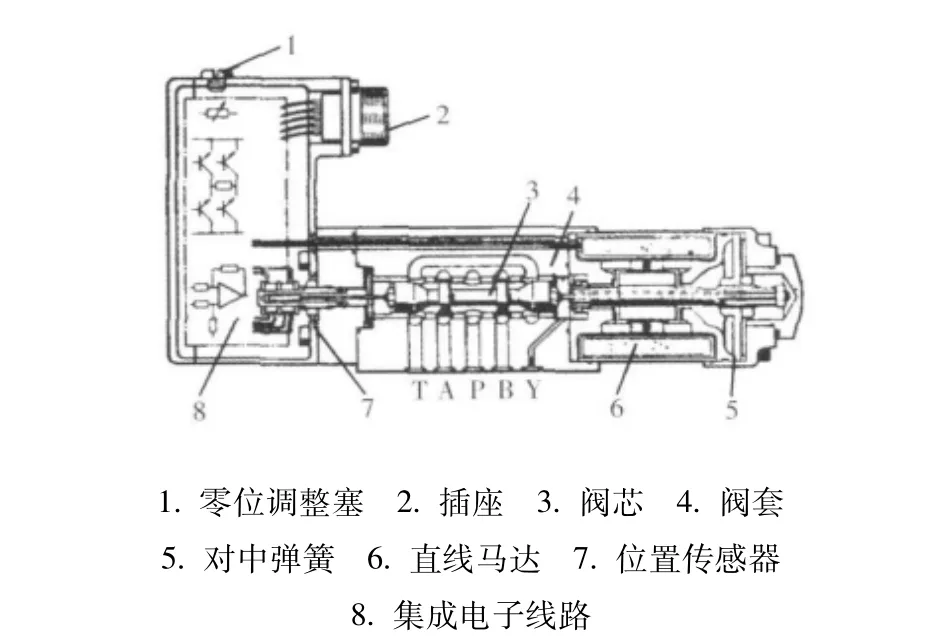

为使电液伺服系统能够可靠并廉价地应用到实际工业生产中,20世纪60年代末,出现了电液比例阀,如图3所示。电液比例阀是阀内比例电磁铁根据输入的电压信号产生相应动作,使阀芯产生位移,阀口尺寸发生改变并以此完成与输入电压成比例的压力、流量输出的元件[2]。后来又经过了一系列的发展,20世纪末,伺服技术与比例技术相结合,伺服比例阀应运而生,如图4所示。与电液伺服阀相比,电液比例阀抗污染能力强,成本低,但是其直线性和响应速度均不及电液伺服阀。中国兰石重工于2008年成功研制的45MN快速锻造液压机组的液压系统采用了大通径伺服比例阀组作为控制元件,解决了大运动惯量部件在高压、大流量、频繁换向工况下平稳控制的问题,取得了良好的经济和社会效益。

电液伺服阀和电液比例阀有其独有的特点和优势,但也因其自身结构特点的原因,有一些先天的劣势。特别是当要求输出的液压功率较大,而电-机械转换元件输出功率较小,无法直接驱动功率级主阀时,需要增加液压先导级,无疑使阀的结构更加复杂,稳定性降低。而电磁直驱式大规格电液伺服阀以其新的设计思路很好地解决了这些问题,所以对电磁直驱式大规格电液伺服阀的研究有着重要的意义。

1 电磁直驱式电液伺服阀研究现状

直接驱动的本质就是取消从动力部件到工作部件之间的一切中间机械传动环节,由动力部件直接驱动工作部件动作,实现所谓“零传动”。严格定义上的直接驱动方式就是动力源不经过任何传动链直接驱动负载,而受现有技术条件的制约,目前的很多直驱方式往往指“准直驱或近直驱”。

由于取消了中间传动环节,不存在滞后问题,保证了系统的传动精度和定位精度,减小了机械磨损,提高了系统可靠性。所以采用直驱结构的设备动态响应速度快,而且一般系统的电磁时间常数远小于机械时间常数。直接驱动可具有更大的加速度和更短的定位时间,以及更高的控制精度。所以直驱式电液伺服阀有着常规伺服阀和比例阀所达不到的性能优势,引起了国内外很多研究人员和相关厂商的兴趣。上世纪80年代中期美国就已经有人申请了关于直驱阀的专利,90年代初,世界几个主要的伺服阀厂商已经有了各自的代表性直驱阀产品,并以其优异的性能占领了国内外的大部分市场,特别是应用到了金属挤压、锻造、压铸等关乎国家命脉的重工业中,90年代中期以来国内也展开了对直驱式伺服阀的一系列研究。

现有的电磁直驱式伺服阀大多是由电-机械转换器直接驱动阀芯运动,减少传动环节,达到直驱目的。电-机械转换器作为机电设备的动力源头,是连接电气信号与机械动作之间的桥梁,也是实现直接驱动的关键部件。电磁直驱式伺服阀上使用的电-机械转换器主要有直线力马达、压电元件、超磁致伸缩材料、旋转比例电磁铁、步进电机、直线电机等,本文就现阶段国内外各种电磁直驱式电液伺服阀的工作原理以及结构特点展开分析。

1.1 电磁直驱式电液伺服阀国外研究现状

美国MOOG(穆格)公司是全球著名的精密运动控制产品设计制造商和系统集成商。MOOG公司生产一种直接驱动式伺服阀,简称DDV(Direct Drive Servo Valve),用集成电路实现阀芯位置的闭环控制,如图5所示。该阀的电-机械转换器是永磁直线力马达,用它来直接驱动阀芯。对中弹簧使阀芯保持在中位,直线力马达克服弹簧的对中力使阀芯在两个方向都可偏离中位,平衡在一个新的位置,解决了比例电磁线圈只能在一个方向产生力的不足之处。阀芯位置闭环控制电子线路与脉宽调制 (PWM)驱动电子线路固化为一块集成块,用特殊连接技术固定在伺服阀内。从结构上取消了喷嘴-挡板前置级、用大功率的直线力马达替代了小功率的力矩马达,用先进的集成块与微型位置传感器替代了工艺复杂的机械反馈装置-力反馈杆与弹簧管,从而简化了结构,提高了可靠性,大大地降低了制造成本,却保持了带喷挡板前置级的两级伺服阀的基本性能与技术指标[3]。DDV阀现在已广泛应用于压铸、冶金等重工业设备上。

图5 MOOG DDV伺服阀结构图Fig.5 Structural drawing of MOOG DDV Servo-valve

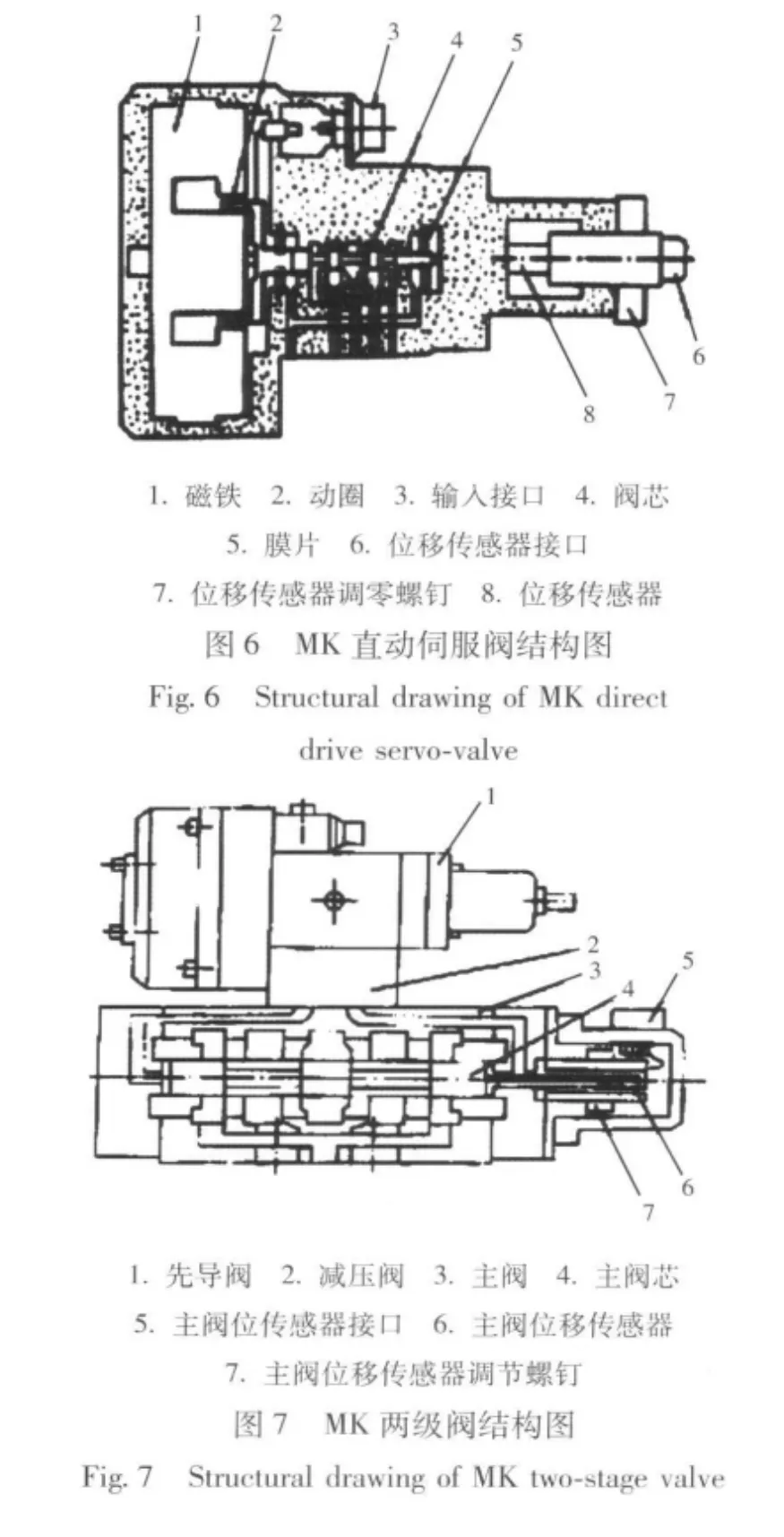

日本三菱公司与日本KYB公司合作研制了MK系列动圈式电液伺服阀,是一种新型力马达驱动全电反馈电液伺服阀。MK阀分直动式伺服阀 (单级滑阀)和两级伺服阀 (直动式伺服阀作先导阀加第二级主滑阀)两种形式。它们分别与位置传感器、传感器放大器及伺服放大器构成全电反馈的闭环系统。

直动式MK阀的结构如图6所示,主要由三部分组成:力马达部分、阀体部分及位移传感器部分。电气元件部分是干式的。动圈运动时直接推动阀芯产生位移,阀芯的位移由位移传感器检测出并反馈回输入端,形成电气反馈。直动式的优点是结构简单,电气反馈使结构更为简单化,从而使可靠性提高。

两级MK阀的结构如图7所示。第二级阀又称为主阀,以直动式阀为先导阀来控制第二级主阀芯。主阀芯与差动变压器式位移传感器的铁芯连接。主阀芯的运动通过此位移传感器转换成与位移量成比例的电信号,该信号反馈回输入端形成两级电反馈。在主阀与先导阀之间设计了减压阀,减压阀可以保证给先导阀提供稳定的供油压力[4]。

MK系列电液伺服阀已经应用于宝钢1580热轧生产线上,从实际使用情况来看,MK系列阀相比于一般轧机上使用的喷嘴挡板型电液伺服阀抗污染能力强,并且具有更高的频响和可靠性,保证了宝钢1580热轧生产线稳定高效地运行。

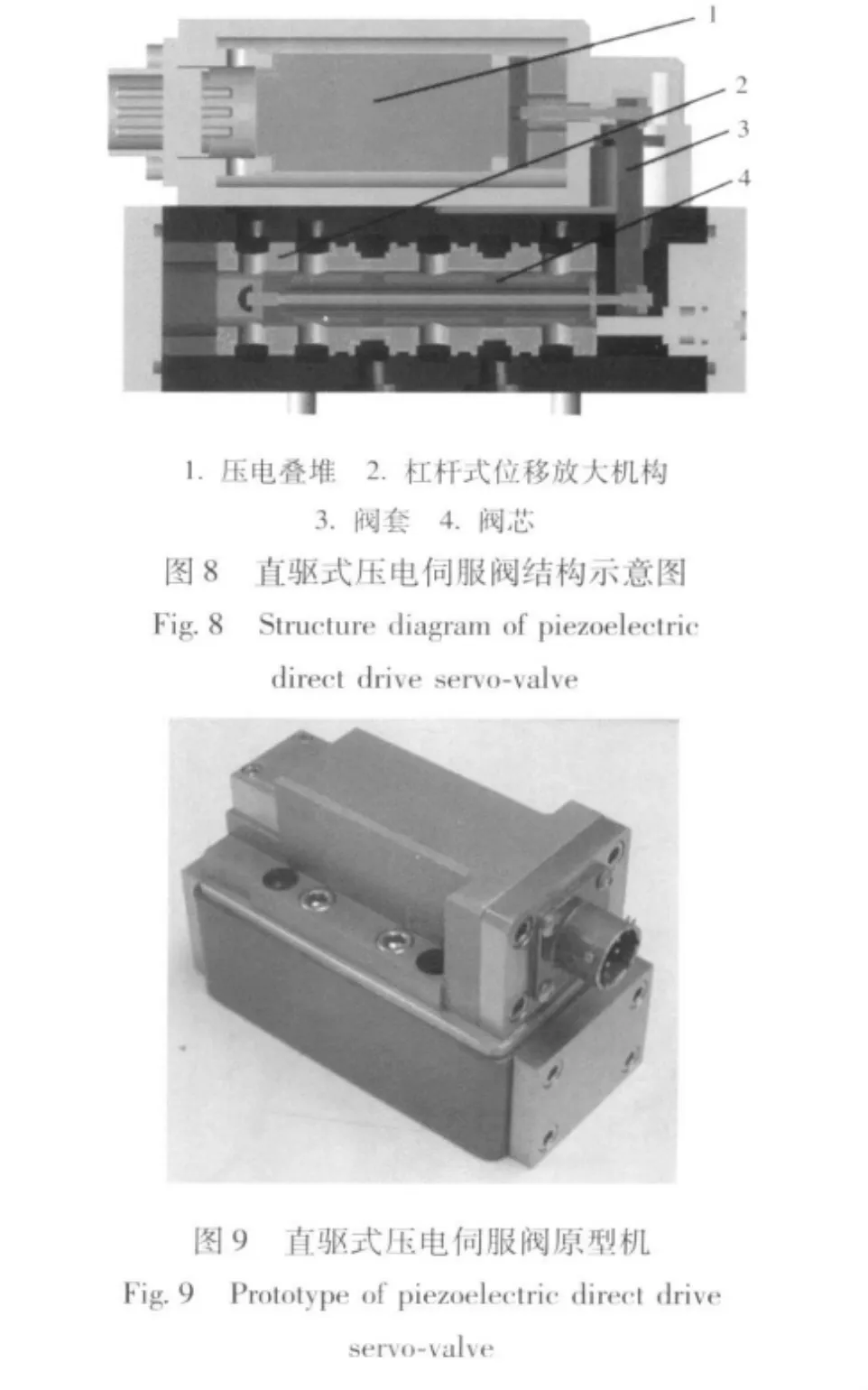

压电器件作为伺服阀驱动器是随着压电材料性能大幅度提高而发展起来的。压电驱动器具有响应快速,易于控制以及控制精度高的特点。应用于伺服阀的压电驱动器主要有双压电晶片型驱动器和压电叠堆型驱动器两种,双晶片型主要用于喷嘴挡板阀,压电叠堆型主用于直驱式伺服阀。

美国CSA工程公司研发了一种直驱式压电伺服阀[5],图8为直驱式压电伺服阀结构示意图,图9为直驱式压电伺服阀原型机,压电叠堆替代了电磁转矩马达和液压放大器。除此之外,在压电伺服阀中无机械反馈装置。上部的压电叠堆驱动组件右侧的垂直杠杆元件。杠杆有效放大了压电运动,使其增加了五倍甚至更多的行程。杠杆臂支点处把压电材料密封,与液压油隔绝,垂直位置的杠杆臂还避免了流体压力对阀芯轴向加载使阀芯偏离中位的情况。阀套定位螺钉通过压缩阀套预紧弹簧使得阀套内的阀芯轴向定位。压电叠堆使用来自罗克韦尔科学公司的一种特殊的高应变PLZT材料。通过在左端盖安装反馈传感器检测阀芯状态来实现电控。

日本的Takahiro Urai等人用GMM转换器设计出了直动式伺服阀。GMM(Giant Magnetostrictive Material——超磁致伸缩材料)与传统的磁致伸缩材料相比,在一定磁场作用下能产生更大的长度或体积变化。图10是GMM直动式伺服阀的原理图,线圈中变化的电流产生磁场,使GMM伸缩,与GMM转换器直接相连的阀芯继而产生输出位移,从而控制阀口开度,达到流量控制的目的。超磁致伸缩材料的变形特性为非线性,所以要用位置传感器和放大级使用PI闭环控制的方法加以调节和克服。该阀的特点是采用闭环控制,结构紧凑,精度高,响应快[6]。

1.2 电磁直驱式电液伺服阀国内研究现状

北京机床研究所在1995年末开始研制直接驱动式电液伺服阀并在1996年底试制了一批,图11为该所研制的直驱式电液伺服阀结构图。该阀主要由3部分组成,即直线力马达、液压阀及放大器组件,其核心部分是直线力马达。直线力马达是由一对永久磁钢,左、右导磁体,中间导磁体,衔铁,控制线圈及弹簧片组成。当一个电指令信号施加到阀芯位置控制器集成块上,电子线路在直线力马达上产生一个脉宽调制(PWM)电流,振荡器就使阀芯位置传感器(LVDT)励磁,经解调后的阀芯位置信号和指令位置信号进行比较,阀芯位置控制器产生一个电流给直线力马达,力马达驱动阀芯,一直使阀芯移动到指令位置,阀芯的位置与电指令信号成正比,伺服阀的实际流量是阀芯位置与通过节流口的压力降的函数[7]。

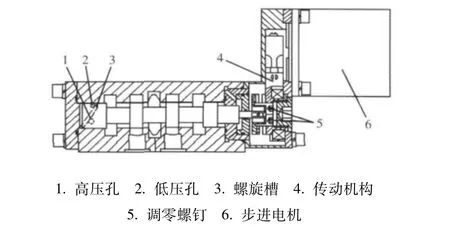

浙江工业大学流体传动及控制研究所的阮健等研制出2D数字换向阀,其结构如图12所示。步进电机通过传动机构驱动阀芯在一定的角度范围内正、反向转动。在阀芯的左端台肩上轴对称地开设两对与进油相通的高压孔和与回油相通的低压孔,在阀孔左端的内表面上轴对称地开设一对螺旋槽,其左端与阀左腔相通。当阀芯在阀孔中处于正常的工作位置时,高压孔与低压孔分别处于螺旋的两侧,并且与螺旋槽之间形成微小的弓形缝隙,这两个微小的弓形面积串联而成阻力半桥,阀的右腔与进油相通,其面积为阀芯左端面一半。当阀芯相对静止时,阀左腔的压力近似为进油压力的1/2,这时高低压孔与螺旋槽之间所形成的微小的弓形面积相等。当步进电机驱动阀芯转动使得高压孔与螺旋槽之间形成的弓形面积增大、低压孔与螺旋槽之间形成的弓形面积减小,则左敏感腔的压力升高,阀芯所受的轴向力失去平衡,阀芯向右移动直到高低压孔又回到静止时与螺旋槽之间所处的相对位置。当步进电机驱动阀芯反方向转动,则左敏感腔的压力下降、阀芯左移[8]。

图12 浙江工业大学2D数字换向阀结构图Fig.12 Structural drawing of 2D digital reversing valve made by Zhejiang University of Technology

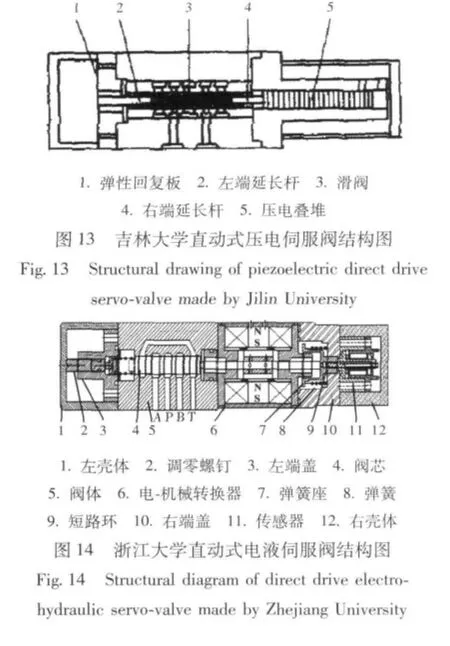

国内也对直动式压电伺服阀展开了研究,吉林大学沈传亮等试制出一种新型压电驱动单级电液伺服阀,图13为直动阀的结构图。压电叠堆的输出位移通过右端延长杆作用到滑阀,再通过左端延长杆使弹性回复板发生形变。当输入电压增加时,压电叠堆伸长,推动滑阀向左运动;当输入电压减小时,由弹性回复板的回复作用力使滑阀向右运动,实现滑阀的双向运动[9]。

浙江大学丁凡教授领导的团队于2005年研发出如图14所示的直动式电液伺服阀,阀芯采用滑阀式结构,阀体两端采用对顶弹簧实现阀芯的对中,由电-机械转换器的输出推杆直接驱动,电涡流传感器的位移敏感器件与电-机械转换器的位移输出装置连接,实现对阀芯位移的测量及反馈。为便于零位调节,在阀体一端加入了调零装置[10]。

太原理工大学王成宾等提出用直线步进电机直接驱动阀芯运动的数字阀,通过连杆、连轴器组成的传动装置,将直线步进电机的直线运动传递给滑阀阀芯,如图15所示。可以将流量、压力和方向等液压系统的控制量转化为脉冲电流由单片机直接控制。这种直线步进数字阀可作为先导阀,也可以直接控制功率级阀芯,控制较大的流量和压力[11]。

图15 直线步进电机控制的数字阀原理图Fig.15 Schematic diagram of digital valve controlled by linear stepping motor

以上所述的直驱式电液伺服阀的阀芯均采用了直线运动的滑阀形式,相对于滑阀而言,转阀的问题是径向力不平衡,限制了它的使用场合[12]。崔剑在浙江大学博士研究期间提出一种直动式电液伺服转阀,其液压组件采用转轴式阀芯设计,其阀芯阀套采用了对称的几何结构,使得阀芯沿径向受力均匀,有效补偿了转阀的径向不平衡力,通过减小运动部件的转动惯量,提高了动态负载性能。

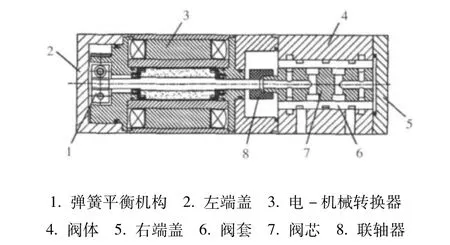

直动式电液伺服转阀结构如图16所示,其双向旋转比例电磁铁的转子通过柔性连轴器驱动转轴式阀芯旋转,实现伺服转阀对油液方向,工作压力和流量大小的控制。阀芯的对中与调零通过弹簧平衡机构实现,添加电涡流角度传感器可实现阀芯角位移的反馈控制,提高该伺服转阀的控制精度和工作性能[13]。

图16 直动式电液伺服转阀结构图Fig.16 Structural drawing of direct drive electromechanical servo reversing valve

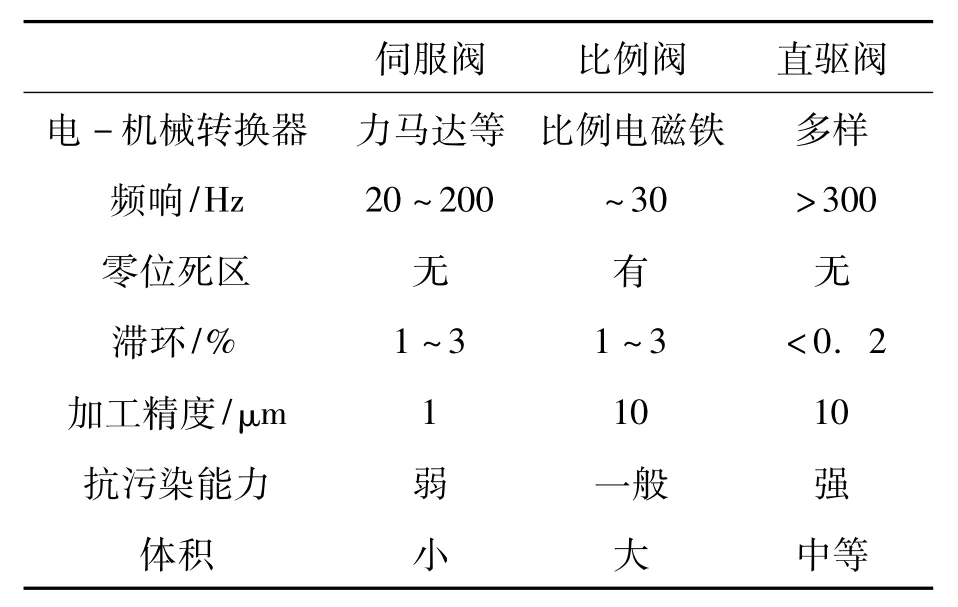

在对常规电液伺服阀、电液比例阀结构及特点做了详细的介绍,并分析了现阶段国内外主要的电磁直驱式电液伺服阀的技术特点后,对这三类阀进行了性能比较见表1。

表1 伺服阀、比例阀、直驱阀性能对照表Table 1 Contrast table of servo valve,proportional valve and direct drive valve

2 电磁直驱式电液伺服阀的发展趋势

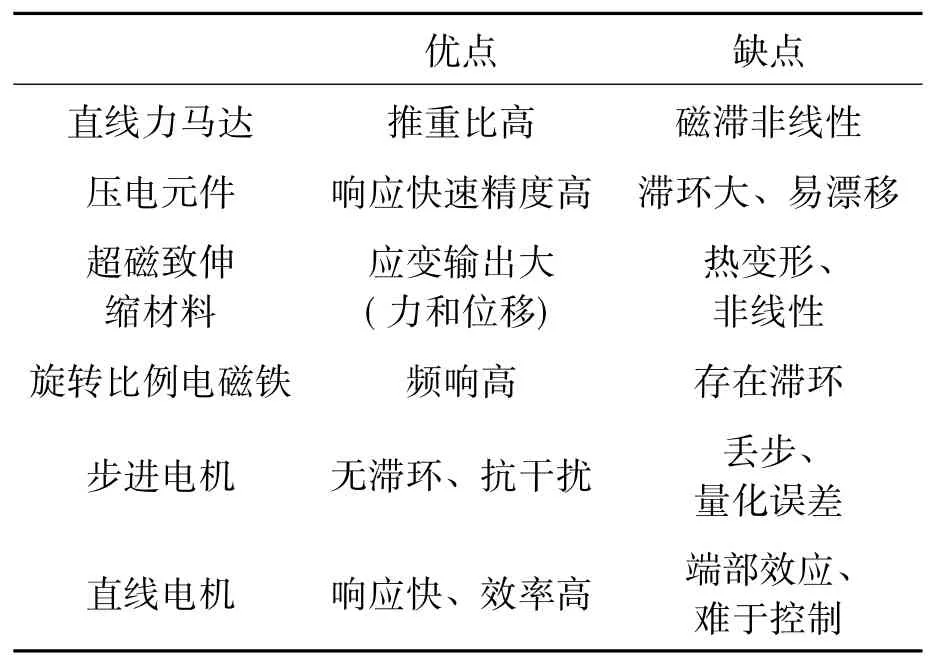

新材料的发展带动了电-机械转换器的更新换代,使其性能得到了显著提高,衍生出了多种新型电磁直驱式电液伺服阀。表2对本文中涉及到的几种电-机械转换器作了简单的比较。

上述的电-机械转换器都有自己独到的优点,但是也有自身的局限性。虽然可通过外部硬件和软件系统加以改善,但是无疑增加了电磁直驱式电液伺服阀的复杂程度和制造成本。而近年来随着伺服电机的驱动方式的改进,其快速性和精度在不断提高,而且伺服电机输出转矩大,有较大的功率重量比,也不会出现步进电机的丢步问题,控制方法成熟,其自身就可以实现闭环/半闭环控制,有着很高的性价比,是电磁直驱式电液伺服阀的电-机械转换器的理想元件。

表2 各类电 - 机械转换器的优缺点[14]~[18]Table 2 Advantages and disadvantages of various electro-mechanical converters

采用伺服电机作为电磁直驱式电液伺服阀的动力源,研发创新的阀芯驱动方式,对转阀可直接进行驱动,也可设计运动转换机构驱动直线运动的滑阀。利用CFD(Computational Fluid Dynamics——计算流体动力学)方法进行新型电磁直驱式电液伺服阀的电磁场、温度场、压力场、位移场的理论建模及数值模拟,优化主阀体的设计,实现直驱阀小型化。

另外,采用阀芯-阀套结构的主阀体因污染而产生的失效形式有四种:冲蚀失效、淤积失效、卡涩失效、腐蚀失效[19]。针对这一问题,可对关键零部件采取表面硬化处理或使用特殊材料。例如star公司制造的伺服阀中,节流口和反馈杆顶部都使用了蓝宝石材料,而柔性套筒则以钛金属作为原材料。从实际使用情况看,大大提高了伺服阀的使用寿命。

针对伺服电机直驱式电液伺服阀展开控制理论与技术的相关研究工作,使控制系统元件能够与直驱式电液伺服阀相匹配,实现阀的全闭环控制和自检测功能,最终实现对液体流量、压力、方向的在线控制。

3 结论

(1)电磁直驱式液压阀将新型电机技术、控制技术、液压技术和机械技术紧密结合,随着新型高性能电-机械转换器的出现,为电磁直驱式大规格电液伺服阀的工业化应用奠定了良好的基础。

(2)电磁直驱式电液伺服阀结构简单、动态响应速度快、工作可靠、抗污染能力强、维修使用成本低,是今后电液伺服阀的主要发展方向。

(3)目前用于挤压与锻造设备中的大规格电液伺服阀采用常规的多级放大控制方式,造成了该阀体积庞大,对油液的过滤精度要求苛刻,价格昂贵,且主要依赖于国外几个著名企业进口。而电磁直驱式电液伺服阀很适合在恶劣工况下工作的挤压设备与锻造设备中使用。

(4)应加大对适用于挤压与锻造设备的新型电磁直驱式大规格电液伺服阀的研发力度,尽快开发出具有自主知识产权的相应产品,提高我国挤压与锻造设备的国际竞争力。

[1] Maskrey,R.H.and Thayer,W.J.A brief history ofelectrohydraulic servomechanisms [J].Trans.ASME,J.Dynamic Systems,Measruement and Control,1978(100):110 -116.

[2] 苏东海,任大林,杨京兰.电液比例与电液伺服阀性能比较及前景展望 [J].液压气动与密封,2008,(4):1-4.

[3] 朱盘生.MOOG(穆格)DDV伺服阀 [J].液压与气动,1996,(5):20-21.

[4] 肖凯鸣,虞勤俭,王渝等.MK电液伺服阀结构原理及性能[J].液压气动与密封,1998(4):33-36.

[5] Jason E.Lindler and Eric H.Anderson,Piezoelectric Direct Drive Servovalve [J].Proc.SPIE 4698,2002:488-496.

[6] 王传礼.基于GMM转换器喷嘴挡板伺服阀的研究 [D].杭州:浙江大学,2005.

[7] 姚建庚.直接驱动式电液伺服阀 [J].液压与气动,1999(4):36-38.

[8] 阮健,裴翔,李胜.2D电液数字换向阀 [J].机械工程学报,2000(3):86-89.

[9] 沈传亮,程光明,杨志刚,等.新型直动式压电伺服阀 [J].机械工程学报,2004(9):125-128.

[10] 李其鹏,丁凡.一种新型直动式电液伺服阀的研制阀 [J].机床与液压,2010(7):88-90.

[11] 王成宾,权龙.直线步进电机闭环控制的数字阀研究 [J].机床与液压,2008(11):38-41.

[12] 毛卫平.液压阀 [M].北京:化学工业出版社,2009.

[13] 崔剑.回转直动式电液伺服阀关键技术研究[D].杭州:浙江大学,2008.

[14] 姜继海,邹小舟,田源道等.磁滞非线性对直驱式电液伺服阀性能的影响 [J].液压气动与密封,2007(2):22-25.

[15] 方群,黄增.电液伺服阀的发展过程、研究现状及趋势 [J].机床与液压,2009(11):1-5.

[16] 崔剑,丁凡,李其鹏等.电液伺服转阀耐高压双向旋转比例电磁铁 [J].机械工程学报,2008(9):230-235.

[17] 李松晶,阮健,弓永军.先进液压传动技术概论[M].哈尔滨:哈尔滨工业大学出版社,2008.

[18] 蒋良华.直线电机关键技术问题及其解决办法探讨 [J].装备制造技术,2008(4):37-39.

[19] 汪迪敏.通过污染控制延长比例阀和伺服阀的寿命 [J].重型机械,2003(1):5-7.