偏摆马达少齿差内锥齿轮数控加工

刘鹄然

(浙江科技学院 机械与汽车工程学院,杭州310023)

内锥齿轮是偏摆式减速器和偏摆式气动马达的关键传动部件[1-5]。内锥齿轮的设计相当复杂,同样它的加工制造也是较复杂的。锥齿轮的加工方法属于专业性技术性较强的工作,该工种的操作工人必须经过专门的培训。本研究对内锥齿轮加工工艺进行了探讨,提出了内锥齿轮的新加工方法——数控加工[6]。

1 内外锥齿轮啮合

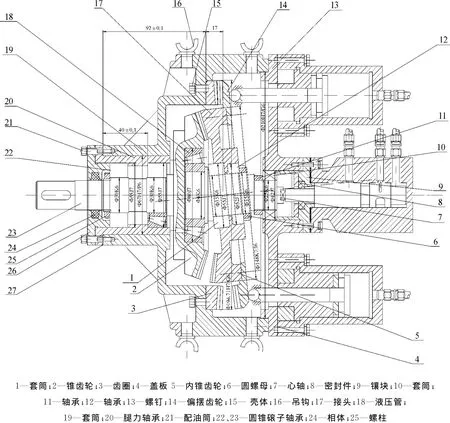

根据偏摆马达的结构需求,必须采用内置锥齿轮来达到偏摆运动(图1和图2)。偏摆锥差行星传动原理为:当输入轴转动带动偏角轴绕轴线转动,又偏角轴头的轴线与轴线有个锥角,此时偏角轴头的轴线便形成了一个顶锥角为2倍的锥束空间。同时,装在偏角轴头上的锥齿轮2受到周向限制副的约束,无法做周向运动。迫使锥齿轮在锥束空间内做绕中性点的偏摆往复运动,与装在输出轴上的锥齿轮形成循环开合的啮合状态。两锥齿轮在上部呈全部啮合状态,而在下部为全脱开状态。当转过半圈,来到相反位置时,两锥齿轮在下部呈全部啮合状态,而在上部为全脱开状态。当再次转过半圈后,偏转角回到原来位置,两锥齿轮在上部呈全部啮合状态,而在下部为全脱开状态,正好完成一个偏摆啮合循环。显然,偏转轴头在绕轴转动的时候,内锥齿轮的轮齿在绕圆周方向做循环进入有循环推出的啮合,使啮合区沿输出锥齿轮的节锥面转移。由于两齿轮齿数相差不多,所以当偏角轴头转一周时,被动锥齿轮沿反方向转过(z2-z1)个齿,相当于(z2-z1)/z1转,具有相当大的减速能力。

图1 内锥齿轮传动结构在偏摆少齿差气动马达中的应用Fig.1 Internal bevel gear and its application in pneumatic motor

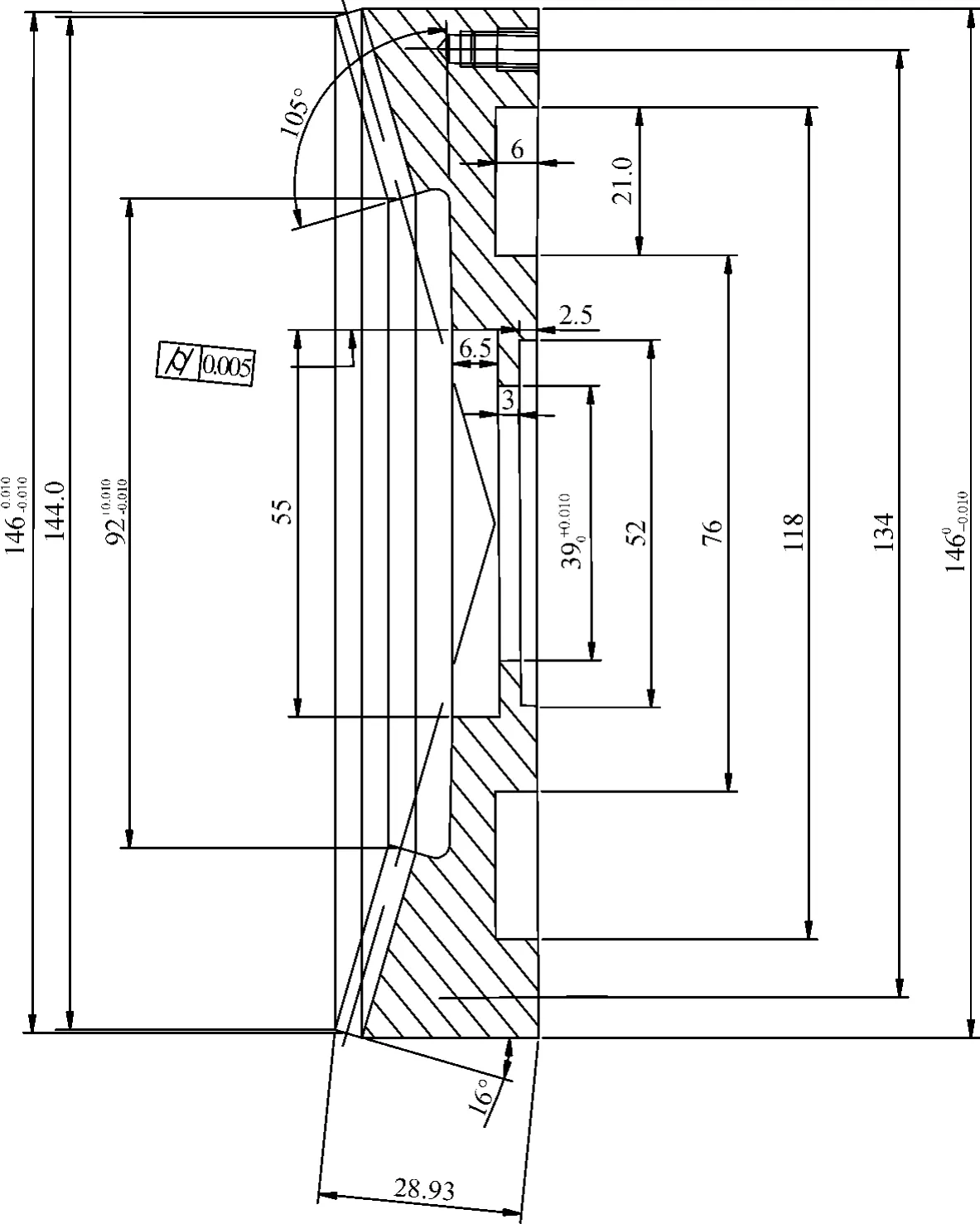

图2 内锥齿轮Fig.2 Internal bevel gear

2 内锥齿轮数控铣齿

齿轮轮齿的加工方法很多,如切削法、铸造法、轧制法、冲压法、锻造法等。其中最常用的有切削法。按其原理分仿形法和展成法两类。笔者所设计的圆锥齿轮均采用仿形法加工,因其加工方法简单,故不需要专用的机床;缺点是精度难以保证,生产效率较低。但这种方法特别适用于修配、单件生产及加工精度要求不高的齿轮。

%PM12042(程序名)

M12042

N1G54(选用3号坐标系)

N2G99X150Z180(固定循环返回)

N3G96S1500D2500T1013M4(粗加工外圆车刀)

N4G10X200Z20I0.5K0.5C2.5F0.5(速度等)

N5G0X200Z0(定位快速移动)

N6G42(右侧刀具补偿)

N7G1X-1(直线插补走刀)

…………

N26G1X200(直线插补走刀)

N27G0X200Z30M4(定位快速移动)

N28G40(取消刀具补偿)

N29T2023M4(精加工外圆车刀)

N30G12X200Z30S800(加工外圆)

N31G13N1=5N2=28

N32G0X200Z30M5(定位快速移动)

N33T3033M4(切断刀宽度1)

N34G0X150Z-177S800(定位快速移动)

N35G1X35(走刀)

N36G74X26W1I0K0

N37G1X150(直线插补走刀)

N38G0X150Z-66(定位快速移动)

N55G51(设置局部坐标系)(直线插补走刀)

N56M30(程序结束并返回程序头)

笔者和操作人员独创出一种简便方法,直接用AutoCAD自动标出加工关键点坐标,直接数控编程,见图3。

3 内锥齿轮毛坯的加工程序

与传统加工方法相比,数控齿轮加工机床具有以下特点:

1)结构简单,刚性好。新型数控弧齿锥齿轮加工机床大都为模块化结构,简单明快。与传动机械式铣齿机比较,零部件数量和占地面积大大减少。据格里森资料介绍,凤凰型数控机床的刚性要比传统No.116机械式铣齿机高十倍以上。

2)无展成链,精度高。一般的数控机床不仅没有展成链,每个伺服电机到执行部件之间的传动链很短,通常只有一级到二级齿轮传动,各轴之间的相对运动完全由计算机直接控制,消除了机械误差和人为误差对加工的影响,因此齿轮的加工精度高。过去机械机床最高只能加工出5级精度的齿轮,现在可以加工出3级以上的齿轮。

3)程序控制,柔性好。数控机床完全由计算机程序控制,不需要人工调整。加工调整好的数据可以存储在计算机里,下次加工时调出来即可使用,而且没有机械误差和人为误差,重复性非常好。

4)调整方便,效率高。数控机床在转换加工零件时只需调换刀盘和夹具,其余则完全由程序控制,不需要人工干预,可以很方便地在多种产品类型和多种齿制之间转换。因此,减少了很多人工调整环节,极大地提高了机床调整和加工效率。

5)安全性高,满足环保要求。传统机械式机床在加工时需要用到大量切削油和冷却介质,容易造成环境污染;且大多数机床为敞开式结构,对操作人员的防护并不全面。数控机床在加工过程中实现封闭,对人员安全是个极大的保护。在毛坯质量稳定的情况下,允许实现干式切削,从而减少了污染物的排放,满足了环保的要求。

对刀步骤:

1)先在三爪夹头上装上一段圆柱形棒,并使圆柱棒的轴线与砂轮轴线大致处于同一高度。

2)y向微调工件台,使圆柱棒的侧面与砂轮大端圆周恰好相切,并记下该位置所对应的y值。

3)y向移动工作台相当于圆柱棒半径r的距离,这时分度头轴线正好过砂轮大端圆周内侧换上工件,悬伸量以砂轮与夹头不发生干涉为度。

图3 用AutoCAD自动标出加工坐标Fig.3 Determination of machined coordinate by AutoCAD

4)x向微调工作台,使工件头部顶点与砂轮大端圆周恰好相切,并记下该位置对应的x位置。

5)令工作台从上述位置分别沿x,y方向移动。

4 齿轮加工过程

铣刀的选择:铣刀是根据当量圆柱齿轮的数据,是按当量齿数Z当、压力角α和模数m来设计的。铣刀厚度除外。用三步加工法时要用带有T形标志的专用刀具。

当当量齿数大于等于135时,应选用8号刀。本次实验选用的即是8号刀。

对刀:将顶尖装入分度头主轴孔内,调整横向工作台的位置,使铣刀的中心平面与顶点正对(初步校对),再取下顶尖,装上齿坯。

1)试开槽。

2)调整齿向。

3)切出小端齿槽。工作台升到全齿深,依次铣出全部齿槽。

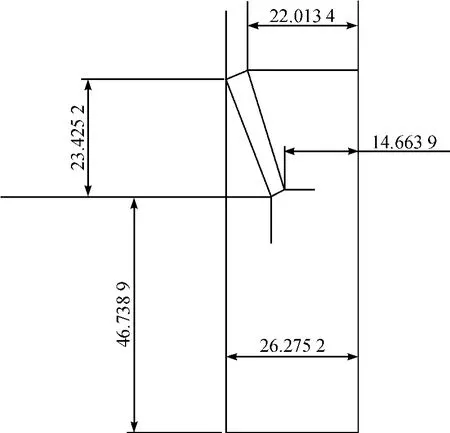

4)切去大端两侧加工余量。先切一侧(右侧),将工作台向右横向移动一个距离k,k值可按下式计算:

式中:b— 齿宽,mm;L— 节锥长,mm;m — 模数,mm。

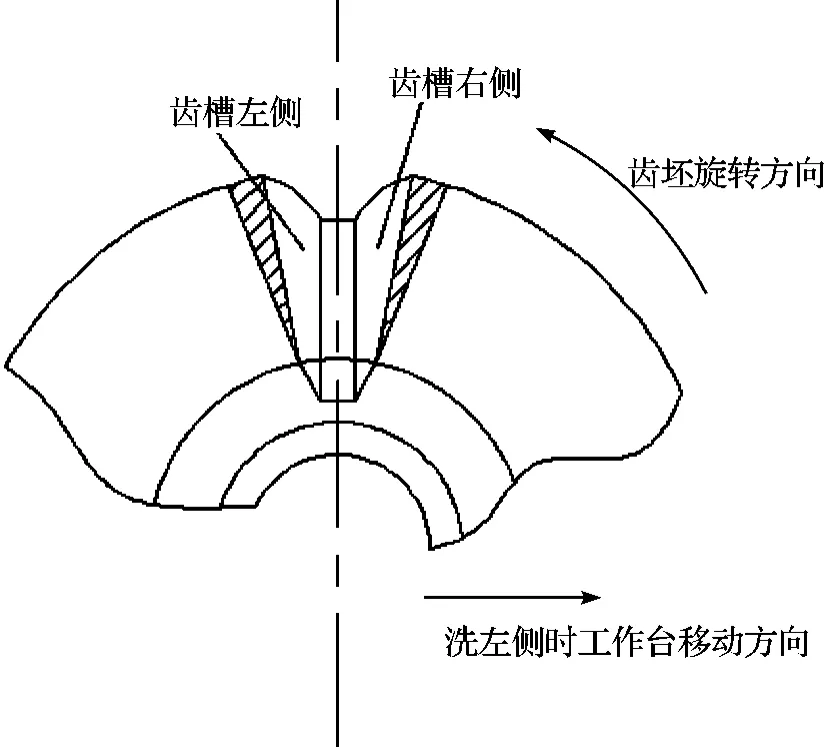

再切齿槽的左侧,如图4所示,将工作台反方向移动2倍k值(要注意消除丝杆间隙的影响,最好通过安装千分表来控制横向位移量k),然后按上述方法将这一侧的齿厚切到满足图纸的要求,并顺次将各齿这一侧都切出来。

这种方法与其他方法比较,具有如下特点:

1)调整计算比较简单,不必借助表格数据,也省去了测量铣刀刀刃尺寸等辅助工作,在现场使用比较方便。

2)由于用这种方法加工,小端的齿厚比理论上要求的稍薄一点,因此加工后一般都不用修锉小端的齿形便能使用,可以节省大量的人力和时间。

3)当遇到一些节锥角很小的锥齿轮,加工后小端的齿厚特别是齿顶厚无法符合要求,这时候可以通过调整位移量k来控制齿顶厚。

4)切削时最好是从大端向小端切过去,这样比较安全。因为万一没有锁紧分度头(或因工作时松动),切削力将使分度头主轴推向水平位置,可避免发生于机床主轴相碰撞的事故,而且测量大端尺寸也比较方便。

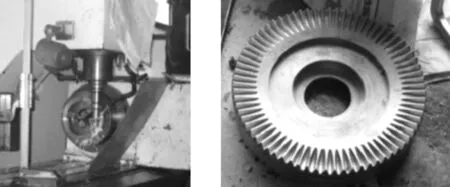

内锥齿加工和加工实物见图5。

通常,圆锥齿轮的齿形精度是靠机床和刀具来保证的,目前没有简便的检验方法。工程实践中最常用的就是检验毛坯齿顶圆直径和外形。加工后检验齿根圆直径,看是否切到位。齿面精密检测要用三坐标测量仪,但本实验加工的齿轮太小,没有如此小的测头,因而无法用三坐标测量仪检测。此外,还可以在工具显微镜下扫描大端背锥齿形。而最根本的是运转试验,本装置齿轮已经运转试验,一直运转良好。

图4 位移量与回转方向的关系Fig.4 Relationship between displacement and turning direction

图5 内锥齿加工(左)和加工好的实物(右)Fig.5 Machining of gear(left)and product(right)

5 结 语

本研究提出的内锥齿轮数控加工工艺,在以下方面有创新:一是首创在四坐标数控铣床用成型铣刀铣锥齿轮;二是解决了偏摆行星减速器内锥齿轮加工的难题;三是用CAD在电脑上直接打出刀具的起始和终止坐标,方便简洁。所加工的齿轮经使用效果良好。

[1] Lambeck R P.Hydraulic Pumps and Motors[M]//Selection and Application for Hydraulic Power Control System .New York:Marcel Dekker Inc,1983.

[2] Lambeck R P.Vehicle hydraulic system and digital/electrohydraulic controls[J].Science Applied Engineering,1990(6):314-316.

[3] Liu H R.Calculul randa mentuluimotor hidtanlic cu angrenaj conjc precesional[J].Tehnologll Calitate Masinimateriale(Romania),1996,12(4):1-8.

[4] 陈卓如.低速大扭矩液压马达理论计算与设计[M].北京:机械工业出版社,1989.

[5] 刘鹄然.锥差式液压马达效率分析[J].机械传动,1996,16(4):11-16.

[6] 刘鹄然.三位一体锥差式液压马达[J].现代零部件,2005,10(12):34-38.