多晶硅定向凝固过程中固-液界面特性研究

谭 毅,孙世海,董 伟,邢其智,冀 明

(1大连理工大学 辽宁省太阳能光伏系统重点实验室,辽宁 大连116024;2大连理工大学 材料科学与工程学院,辽宁 大连116024)

多晶硅定向凝固过程中固-液界面特性研究

谭 毅1,2,孙世海1,2,董 伟1,2,邢其智1,2,冀 明1,2

(1大连理工大学 辽宁省太阳能光伏系统重点实验室,辽宁 大连116024;2大连理工大学 材料科学与工程学院,辽宁 大连116024)

通过真空感应熔炼炉以不同拉锭速率制备了多晶硅铸锭,通过对铸锭的金相组织及少子寿命随凝固高度的变化及径向分布的分析,研究了多晶硅定向凝固过程中的固-液界面特性。结果表明:少子寿命随生长高度的增加先增加后减少,其径向分布与固-液界面相对应。由少子寿命分布图可以看出,固-液界面的曲率随拉锭速率的减小而减小,固-液界面形貌为胞状界面。计算分析表明,胞状的固-液界面造成Fe杂质的有效分凝系数增加了3个量级以上。

多晶硅;固-液界面;拉锭速率;曲率

随着定向凝固过程中传热条件的不同,可能出现凹形,平面及凸形三种不同固-液界面形状。非平直的固-液界面均导致晶体的生长方向偏离轴向,固-液界面凸凹的越严重,晶体的生长方向偏离轴向的程度就越明显,硅锭的碎裂倾向越大。固-液界面的形状还会影响硅锭中的杂质分布,Wu[1]等指出稍微突起的界面形状有利于杂质从凝固界面推向硅锭的边缘区域,从而可以提高晶体质量和少子寿命。Chang[2]等指出在垂直布里奇曼装置中固-液界面的形状可以通过改变加热器的温度调整。Rajendran[3]等指出热交换法中通过增加坩埚旋转的方法可以减小界面的突起程度。Kuliev A.T.[4]等通过数值模拟指出熔体中的对流可以显著影响固-液界面的形状,因此应合理控制熔体中的对流。

固-液界面的形态分为平面状、胞状和枝状,其形态主要取决于定向凝固系统的温度梯度和固-液界面前沿的浓度梯度[5]。非平面状的固-液界面形态将影响固-液界面前沿溶质的分布,最终影响提纯效果,因此研究固-液界面形态对提纯效果的影响具有重要意义。

晶体生长过程中很难通过激光或者其他光学方法检测固-液界面的位置,尽管超声波技术可以用于检测硅熔化和生长过程中的界面,但是在生产线中安装它很不实际[6]。刘秋娣[7]等指出可通过出炉锭纵截面的晶粒形状来判断界面形状,如果晶粒由锭的底部到顶部呈收拢趋势,则为凹界面,如果晶粒呈发散状则为凸界面。目前通常用石英棒或者石墨棒检测界面位置和形状[8-10],这种方法会影响生长界面的稳定性。因此通过一种简单的方法研究固-液界面的变化具有重要意义。

定向凝固过程中影响固-液界面形状的因素有坩埚拉出速率,坩埚的高径比等,本工作从坩埚拉出速率影响因素出发来研究固-液界面特性。因为少子寿命与杂质浓度相关[11],而杂质浓度的分布又与固-液界面相关,因此本工作通过对不同拉锭速率下制备的多晶硅铸锭的金相组织以及少子寿命的分析,研究了定向凝固过程中固-液界面曲率随拉锭速率的变化,以及固-液界面的形态对提纯效果的影响。

1 实验方法

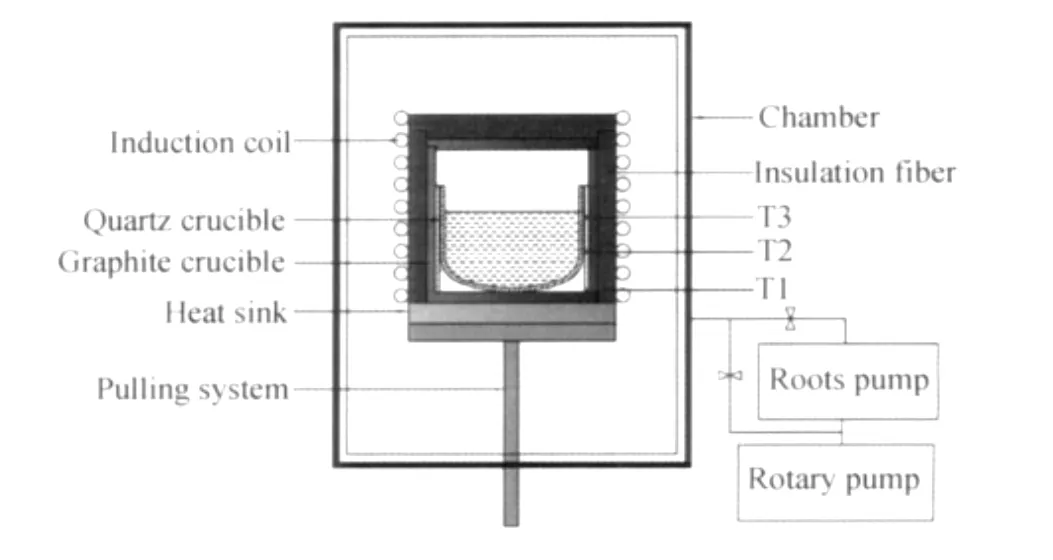

实验采用多用途真空感应熔炼炉,以冶金级硅为原料,先后进行了3组不同拉锭速率的定向凝固实验,实验装置图如图1所示,它主要由真空系统、熔炼系统和拉锭系统组成,熔炼方式为中频感应加热,熔炼坩埚采用高纯石英坩埚和石墨坩埚相结合的方式。紧贴石英坩埚壁沿竖直方向间隔5cm分别放置热电偶T1,T2,T3用于温度监控,先前的预备实验表明,热电偶在硅内部测得的温度T′与在石英坩埚侧壁测得的温度T之差和T′的百分比((T′-T)/T′)小于0.5%,T点温度可近似表征液态硅内部温度T′。实验中所使用的冶金级硅的主要杂质含量如表1所示。将7kg冶金级硅原料用去离子水洗净、150℃烘干后放入直径19cm,高153cm的石英坩锅内,按照图1的组装方式放入感应炉内。通过机械泵、罗茨泵将炉膛真空抽至0.1Pa,然后启动中频电源,加热至T1热电偶,所测温度为1480℃。在1480℃保温2h使硅料完全熔化。然后调整功率使热电偶T1所示的温度以0.35℃/min的速率降至1420℃,然后开启拉锭系统使坩埚的速率逐渐脱离感应线圈,在硅熔液的上下形成一定的温度梯度,使硅进行定向凝固。三次实验中的拉锭速率分别为0.23,0.16,0.12mm/min。待硅全部凝固后关闭拉锭系统,逐渐降低温度到1000℃,关闭电源。

图1 实验装置示意图Fig.1 The sketch map of the experiment equipment

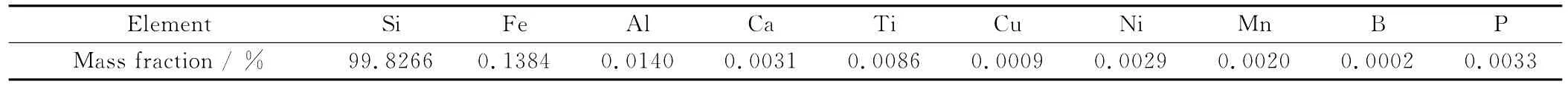

表1 实验原料中的主要杂质含量Table 1 Primary impurity concentration in silicon feedstock

使用GF1046型单晶硅带锯床将所得的硅锭由中心沿着纵向切开,获得纵向切片。取样后用20%(质量分数)的KOH溶液对试样进行腐蚀以显示金相组织并去除金属或有机物沾污,减小少子寿命测试误差。使用导电类型测试仪测试不同区域导电类型;利用WT-2000少子寿命测试仪测量整个纵向切片的少子寿命;利用Optima 2000DV型等离子体发射光谱仪(ICP-AES)分析不同生长高度处的杂质含量。

2 结果与讨论

2.1 固-液界面分析

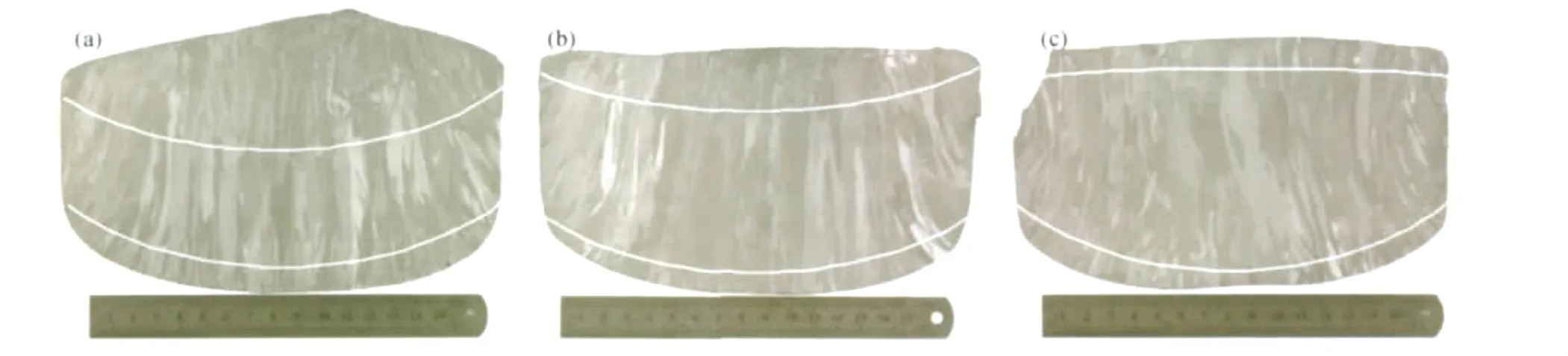

不同拉锭速率下铸锭的纵截面组织如图2所示,虽然拉锭速率不同,但三个铸锭的纵截面组织均由三部分组成,底部的细柱状晶区,中段的粗大柱状晶区和顶部的树枝晶区,不同晶区的分界线如图2中的白线所示,其中中段的柱状晶区与顶部的树枝晶区的分界位置沿中轴线分别占铸锭高度的54%,0.73%,0.82%。三个铸锭的晶粒生长方向整体呈现由侧壁向中心收拢,在底部尤为明显,随着拉锭速率的降低,晶粒生长趋于轴向。

定向凝固过程中底部拉出感应加热区后,底部温度迅速降低,因此在坩埚底部迅速形成大量的细小晶核并沿着温度梯度向上扩展,形成底部的细柱状晶区。由于结晶时固-液界面的温度梯度在1℃/mm左右,属于低成分过冷[12],随着晶体生长的进行,表面能较小的晶粒生长速率较快,产生横向生长,抑制了周围生长速率较慢的晶粒生长,因此长成粗大的柱状晶[12],这些粗大的晶粒逆着温度梯度的方向继续生长而形成粗大的柱状晶区。在铸锭的顶部出现树枝状晶区可能是由成分过冷造成的,随着晶体继续生长,固-液界面前沿的温度梯度逐渐降低,而液体中的杂质浓度逐渐升高,因此当界面前沿液体中的实际温度低于由溶质分布所决定的凝固温度时将产生成分过冷,晶粒可以偏离定向凝固的方向进行生长,在铸锭的顶部出现树枝状晶区。避免树枝状晶区的出现应该增加固-液界面前沿的温度梯度,可以采取增加铸锭底部的散热以及在拉锭过程逐渐增加铸锭顶部功率的方式实现。

图2 不同拉锭速率下硅锭纵截面组织照片(a)v=0.23mm/min;(b)v=0.16mm/min;(c)v=0.12mm/minFig.2 Structure in vertical section of silicon ingot with different pulling rates(a)v=0.23mm/min;(b)v=0.16mm/min;(c)v=0.12mm/min

定向凝固过程中固-液界面与等温线一致,晶粒沿着温度梯度的反方向生长,所以晶粒生长方向与固-液界面相垂直,因此可以通过晶粒的生长趋势判断出固-液界面的形状[6]。图2中不同晶区的分界线与晶粒的生长方向垂直,因此它们即为样品不同生长阶段的固-液界面曲线。由图2中的分界线可以看出,不同拉锭速率下铸锭底部的固-液界面均为凹形,顶部的固-液界面形状随拉锭速率的减小由凹形逐渐变为平面。铸锭底部的固-液界面形状为凹形是由于所使用的石英坩埚底部为凹形所致。因为生长初期,晶体要在坩埚底部上异质形核,因此所形成的固-液界面形状会与坩埚底部的形状相同。

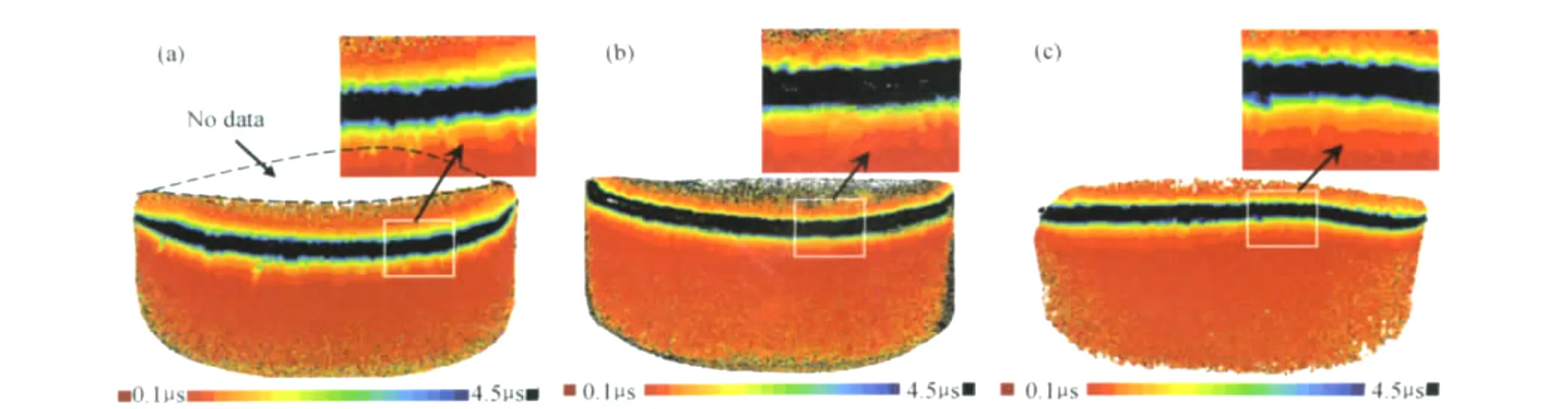

不同拉锭速率下铸锭纵截面上的少子寿命分布图如图3所示。少子寿命随着生长高度的增加而增加,在黑区处达到最大,此后随生长高度的进一步增加而迅速减小。不同区域的少子寿命颜色存在明显的分界线,它并非平滑,而是凸凹不平。随着拉锭速率的降低,黑区形状逐渐由凹形变为平面。p-n型测试结果表明,图中黑区处出现p-n转型,黑区下部为p型,上部为n型。

图3 硅锭纵截面少子寿命分布图(a)v=0.23mm/min;(b)v=0.16mm/min;(c)v=0.12mm/minFig.3 Minority carrier lifetime distribution in vertical section of the silicon ingots(a)v=0.23mm/min;(b)v=0.16mm/min;(c)v=0.12mm/min

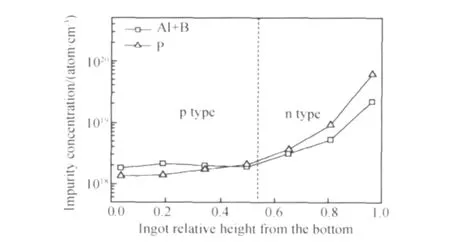

少子寿命是硅的一种重要电学特性,其与硅中的杂质浓度相关[11]。磷、硼、铝是硅中的主要施主杂质与受主杂质,因此铸锭纵向上少子寿命的变化主要是由铸锭纵向上磷、硼、铝的杂质的变化引起的。0.23mm/min拉锭速率制备的硅锭中轴线上P及Al+B含量随铸锭高度的变化如图4所示。因为杂质超过固溶度时将形成沉淀,对载流子的影响将减弱,因此P,Al,B的含量都取其最大固溶度以下的浓度。为分析方便,将P及Al+B的质量分数通过式(1)转化为每立方厘米内原子个数,与杂质溶解度的单位保持一致。

图4 纵向截面的中轴线上Al+B及P的含量变化Fig.4 Content variation of Al+B and P in the center axis of vertical section

式中:Ni为杂质元素每立方厘米原子数;ρ为密度,取2.33g·cm-3;V为体积;Ai为杂质元素质量分数;Mi为杂质元素的物质的量;NA为阿伏伽德罗常数。

在试样下部的p型区内,随着生长高度的增加,磷元素含量的不断增加,材料中的主要导电的空穴因与磷元素提供的电子复合而不断减小,因此试样对外界激发产生的少数载流子的复合作用逐渐减小,少子寿命随试样高度的增加而逐渐增加。在p-n转型位置,铝、硼原子的总含量与磷原子的含量近似相等,磷产生的电子载流子与硼、铝产生的空穴载流子完全复合,此时因为试样中相当于无载流子,因此试样对外界激发产生的少数载流子的复合作用最小,少子寿命达到最大值。在试样n型区,随着生长高度的增加,材料中主要导电的电子载流子的数量因磷原子的含量进一步增加而增加,因此试样对外界激发产生的少数载流子的复合作用随铸锭高度的增加而增加,少子寿命随铸锭的高度的增加减小。因为n型区处于定向凝固生长后期,铁、铜、镍等金属杂质含量上升了两个量级以上,并出现了大量的复杂金属硅化物相,这些杂质也是少数载流子的强复合中心,因此n型区的少子寿命随生长高度的增加迅速降低。

由图3可以看出,不同区域的少子寿命颜色分界线形状与之前通过晶粒生长方向分析得出的固-液界面形状相一致,由于同一固-液界面处的杂质成分相同,而少子寿命与杂质浓度相关[11],因此可以推断铸锭纵截面上的少子寿命颜色分界线与固-液界面相对应。少子寿命颜色分界线凸凹不平可能是由于定向生长过程中固-液界面的形貌为胞状界面造成的。

因为图3中少子寿命的单位检测区域为500μm×500μm,因此由少子寿命分布判断固-液界面形貌更能反映出固-液界面的细节信息。值得指出的是,在试样底部区域成分差异较小,少子寿命颜色并未出现分界线,因此不能判断固-液界面形貌,此时可以借助晶体生长趋势来分析。

依据上述讨论,少子寿命颜色分界线与固-液界面相对应,从图3中黑色区域的分界线可以明显看出,固-液界面曲率随拉锭速率的减小而减小。由0.12mm/min拉锭速率制备的铸锭的固-液界面从底部的凹形变为平面可知,固-液界面的曲率随生长高度的增加而减小。

定向凝固过程中,固-液界面形状是由横向散热控制[13],热量由熔体流向坩埚侧壁外部则固-液界面为凹形,反之则为凸型,热流相抵则为平面。由于实验中侧壁保温有限,热量会沿侧壁散失,因此容易造成热流由熔体内部向外部散失,引起固-液界面的形状偏离平面而凹向熔体。本实验采用石墨坩埚进行辅助加热,定向凝固过程中石墨坩埚产生的热量会对熔体的侧向散热起到抑制作用,使固-液界面趋于水平。随着拉锭速率的增加单位时间内脱离感应线圈的液态硅增多,向外散热增加,而石墨坩埚远离感应线圈后产生热量迅速降低,向熔体内部传递的热量迅速减弱,向侧壁散出的总热量增加,因此相同高度的固-液界面的曲率随拉锭速率的降低而降低。文献[14,15]指出,熔体中的对流会起到平坦固-液界面的作用,拉锭过程中功率保持不变,随着结晶的进行,熔体逐渐减小,熔体中因电磁感应产生的对流加剧,因此固-液界面的曲率随生长高度的增加而减小。

2.2 固-液界面形貌对提纯效果的影响

凝固过程中,在固-液界面会发生溶质的重新分布。在一定温度下,固-液平衡相中溶质浓度的比值k0称为平衡分配系数[16],即

式中:Cs,Cl分别为固、液相的平衡浓度。

在实际凝固过程中,假设固相成分不变,仅讨论液相中溶质原子的均匀机制:扩散和对流(二者当中,对流的作用比扩散大得多),但是在固-液界面总存在无流动的边界层,因为层流平行于边界,所以在边界的法线方向不存在对流,仅靠扩散传输不能把凝固所排出的溶质同时都输送到对流液体中去,于是,在边界层中产生了杂质的聚集。在边界层外因为存在对流作用,可以使液体浓度快速均匀化。当从固体界面输出的溶质的量等于溶质从边界层扩散到对流液体中的量时,达到稳定状态,即稳态凝固过程。此时,固-液界面处固相侧的杂质浓度(Cs)i与均匀液体杂质浓度(Cl)B的比值为常数,称为有效分配系数keff,利用扩散方程可以导出杂质的有效分凝系数keff[16]:

式中:v为生长速率;D为溶质在液相中的扩散系数;δ为溶质扩散边界层厚度。

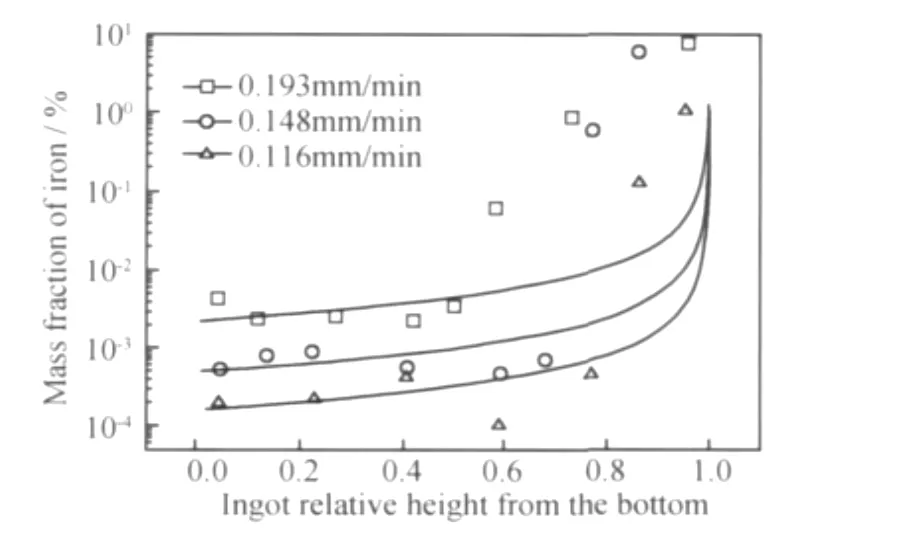

三个铸锭的定向凝固时间分别为11.2,12.4,17.1h。根据铸锭高度及凝固时间计算三个铸锭平均生长速率分别为0.193,0.148,0.116mm/min。以Fe元素为代表,计算时各项参数分别取k0=6.4×10-6,D=7×10-8m2/s,δ=0.004m[8],则不同生长速率下Fe的keff分别为7.69×10-6,7.37×10-6,7.15×10-6。

假设固相成分在任何时刻都是均匀的,固-液界面平直,固相和液相的密度相同,忽略固相中的杂质扩散,则定向凝固过程中杂质分布将遵循Scheil方程[17]:

式中:Cs是固相中的杂质浓度;C0是初始杂质浓度;fs是固相分数。假设实验中以上假设成立,取合适的keff用Scheil方程拟合硅中的Fe分布,对于不同拉锭速率的样品,拟合时所用Fe的keff分别为16.0×10-3,3.52×10-3,1.15×10-3。拟合时以下部提纯区域的杂质为准,拟合结果如图5所示。可以看出,在枝晶区出现以前区域拟合曲线可以和实测值基本符合,但是,在枝晶区域实测值远高于拟合曲线。这是因为在枝晶区域出现成分过冷,界面前沿液体中的实际温度低于由溶质分布所决定的凝固温度,晶粒迅速形核,杂质还没来得及扩散到液相中就被包含在固相中,因此实测杂质成分远高于拟合曲线。可以看出,Fe杂质浓度随生长速率的降低而显著降低,这是因为生长速率的降低可以使固-液界面前沿处的杂质有更充分的时间扩散到熔体中,降低了杂质有效分凝系数。

比较可以看出,用Scheil方程拟合所取得的有效分凝系数远高于通过式(2)算出的有效分凝系数,这表明固-液界面为平直的假设不成立。造成实际上的有效分凝系数要远高于理论上的有效分凝系数,这可能是由于图3所观察到的胞状界面所致。胞状界面的凹陷会使杂质在定向凝固过程中在此处聚集,因为凹陷处的杂质较多,在它们还未来得及充分扩散到熔体中时就已经被包含在固相中,因此增加了杂质的有效分凝系数,降低了提纯效果。为了使固-液界面为平面,提高提纯效果,在生长速率不变的情况下,应该增加固-液界面前沿的温度梯度,使温度梯度与生长速率的比值尽可能的大。

图5 生长方向上Fe杂质的测量值与拟合值的变化Fig.5 Variation of the measured Fe content and the fitted one in the growth direction

3 结论

(1)冶金级硅定向凝固铸锭的少子寿命随生长高度的增加先增加后减少,其变化与铝、硼、磷密切相关。铸锭纵截面的少子寿命颜色分界线与固-液界面相对应,可用于分析定向凝固过程中固-液界面变化。

(2)固-液界面的曲率随拉锭速率的减小而减小。实际中应相对降低拉锭速率以减小固-液界面曲率,减少同一高度处杂质浓度差异。

(3)由铸锭纵截面的少子寿命颜色分界线凸凹不平可推断出固-液界面形貌为胞状。胞状的固-液界面会造成Fe杂质的有效分凝系数增加3个量级以上,应提高固-液界面前沿的温度梯度以及降低拉锭速率使固-液界面为平面状,以降低有效分凝系数。

[1] WU B,STODDARD N,MA R,et al.Bulk multicrystalline silicon growth for photovoltaic (PV)application[J].J Cryst Growth,2008,310(7-9):2178-2184.

[2] CHANG C E,WILCOX W R.Control of interface shape in the vertical bridgman-stockbarger technique [J].J Cryst Growth,1974,21(1):135-140.

[3] RAJENDRAN S,WILCOX W R.Solidification behavior in casting of silicon[J].J Cryst Growth,1986,75(2):353-366.

[4] KULIEV A T,DURNEV N V,KALAEV V V.Analysis of 3D unsteady melt flow and crystallization front geometry during a casting process for silicon solar cells[J].J Cryst Growth,2007,303(1):236-240.

[5] 傅恒志,郭景杰,刘林,等.先进材料定向凝固[M].北京:科学出版社,2008.593-594.

[6] WEI J,ZHANG H,ZHENG L L,et al.Modeling and improvement of silicon ingot directional solidification for industrial production systems[J].Sol Energy Mater Sol Cells,2009,93(9):1531-1539.

[7] 刘秋娣,林安中,林喜斌.多晶硅锭的制备及其形貌组织的研究[J].稀有金属,2002,26(6):416-419.

[8] YUGE N,HANAZAWA K,KATO Y,et al.Removal of metal impurities in molten silicon by directional solidification with electron beam heating[J].Mater Trans JIM,2004,45(3):850-857.

[9] KVANDE R,MJØSØ,RYNINGEN B.Growth rate and impurity distribution in multicrystalline silicon for solar cells[J].Mater Sci Eng A,2005,413-414:545-549.

[10] GANESH R B,MATSUO H,KAWAMURA T,et al.Estimation of growth rate in unidirectionally solidified multicrystalline silicon by the growth-induced striation method [J].J Cryst Growth,2008,310(11):2697-2701.

[11] HOFSTERTTER J,LELIEVRE J F,DELCANIZO C,et al.Acceptable contamination levels in solar grade silicon:from feedstock to solar cell[J].Mater Sci Eng B,2006,134(2-3):282-286.

[12] FUJIWARA K,OBINATA Y,UJIHARA T,et al.In-situ observations of melt growth behavior of polycrystalline silicon[J].J Cryst Growth,2004,262(1-4):124-129.

[13] FRANKE D,RETTELBACH T,HÄβLER C,et al.Silicon ingot casting:process development by numerical simulations[J].Sol Energy Mater Sol Cells,2002,72(1-4):83-92.

[14] DELANNOY Y,BARVINSCHI F,DUFFAR T.3Ddynamic mesh numerical model for multi-crystalline silicon furnaces[J].J Cryst Growth,2007,303(1):170-174.

[15] VIZMAN D,FRIEDRICH J,MUELLER G.3Dtime-dependent numerical study of the influence of the melt flow on the interface shape in a silicon ingot casting process[J].J Cryst Growth,2007,303(1):231-235.

[16] 胡赓祥,蔡珣,戎咏华.材料科学基础[M].上海:上海交通大学出版社,2006.290-298.

[17] BROWN R A,KIM D H.Modelling of directional solidification:from Scheil to detailed numerical simulation[J].J Cryst Growth,1991,109(1-4):50-65.

Research of Solid-liquid Interface Property During Directional Solidification Process for Multicrystalline Silicon

TAN Yi1,2,SUN Shi-hai1,2,DONG Wei1,2,XING Qi-zhi1,2,JI Ming1,2

(1Key Laboratory for Solar Energy Photovoltaic System of Liaoning Province,Dalian University of Technology,Dalian 116024,Liaoning,China;2School of Materials Science and Engineering,Dalian University of Technology,Dalian 116024,Liaoning,China)

The silicon ingots prepared by vacuum melting furnace with different pulling rates were analyzed by the variation of macrostructure and minority carrier lifetime along solidified height and radial direction,and the solid-liquid interface property during directional solidification process was investigated.The results showed that the minority carrier lifetime increased with the increased solidified height at first,and reached its maximum,then decreased.The radial distribution of the minority carrier lifetime was considered to be corresponding to the solid-liquid interface.From the minority carrier lifetime distribution,the solid-liquid interface curvature decreased with the decreased pulling rate,and solid-liquid interface morphology is the cellular interface.The calculated effective segregation coefficient of Fe was over three magnitudes than the equilibrium segregation coefficient due to the existence of the cellular interface.

multicrytalline silicon;solid-liquid interface;pulling rate;curvature

TF1

A

1001-4381(2012)08-0033-06

辽宁省重大科技攻关资助项目(2006222007);大连市科技项目资助(20090231)

2010-11-16;

2012-02-28

谭毅(1961-),男,博士,教授,主要从事多晶硅材料的研制,超高温材料的研究,以及超细粉体的分级与应用研究,联系地址:大连理工大学三束实验室新楼210(116024)。

董伟,男,博士,副教授,主要从事冶金法提纯多晶硅及均一粒径球形微粒子的制备,联系地址:大连理工大学三束实验楼208(116024),E-mail:w-dong@dlut.edu.cn