光纤布拉格光栅传感器监测环氧树脂固化收缩研究

李雪芹,周玉敬,张子龙,刘 刚,益小苏

(北京航空材料研究院 先进复合材料重点实验室,北京100095)

光纤布拉格光栅传感器监测环氧树脂固化收缩研究

李雪芹,周玉敬,张子龙,刘 刚,益小苏

(北京航空材料研究院 先进复合材料重点实验室,北京100095)

采用光纤布拉格光栅传感器对处于自由状态的热固性树脂在固化工艺过程中的温度和应变进行了实时在线监测,并且利用传感器的测量数据得到了固化后树脂在冷却阶段的热膨胀系数。结果表明:应用光纤布拉格光栅传感器能够实现从树脂凝胶点开始对固化过程中由于体积变化导致的树脂内部应变变化实时在线监测;传感器测得的固化后树脂在冷却阶段的热膨胀系数结果与热膨胀仪的测量结果相当;利用光纤布拉格光栅传感器测量热固性树脂的固化收缩具有较高的灵敏度和可靠性。

固化收缩;布拉格光纤光栅;实时监测;环氧树脂

热固性聚合物基复合材料在加工成型过程中产生的残余应力会导致材料强度降低,制件形状、尺寸改变以及引起内部开裂、分层等严重问题。随着热固性树脂基复合材料在航空、航天领域的广泛应用,上述问题已经受到愈来愈多的关注。关于残余应力形成的机理及影响因素,国内外已经开展了很多工作[1-3],研究人员认为最主要的因素是热膨胀、化学收缩和模具-制件相互作用。一般认为,纤维的性能在热固性树脂基复合材料制造过程中保持不变,而基体树脂的性能则随温度和固化度的不同而变化,残余应力和应变的演变主要取决于基体的行为,尤其是其体积在工艺过程中的演变。因此,热固性树脂基体的体积固化收缩(包括化学收缩和热收缩)是复合材料产品制造过程中残余应力的主要来源。

研究热固性聚合物在整个固化周期内体积变化规律的方法有两类:体积膨胀法和非体积膨胀法。体积膨胀法的原理是监控整个固化周期的体积变化,其中常用的方法是基于浮力原理的体积膨胀测量方法[4,5]、毛细管法[6]和活塞法[7]等,然而这些方法不能提供关于凝胶点或玻璃化转变等信息,因此还需要对树脂的固化进程进行DSC,DMA等反应动力学研究来确定树脂的固化行为,因此无法实现树脂体积变化与固化进程的同步测量。非体积膨胀法是通过接触或非接触传感器的方式由材料中的一维或二维应变转化得到。其中,随着光纤传感技术的不断发展,用光纤传感器来在线监测树脂及其复合材料中残余应变的发展成为新的研究热点之一。在树脂固化监测领域应用较多的是光纤布拉格光栅(Fiber Bragg Grating,FBG)传感器[8-13]。与传统的应变传感器相比,FBG传感器的优点是能在制造工艺的预成型阶段很容易地埋入材料中,对结构的力学性能影响很小,灵敏度高、可重复性好。采用FBG传感器进行固化过程监测可以获取材料内部温度变化、状态转变、化学收缩、热膨胀系数等信息,这些信息对于固化过程控制、优化以及固化过程残余应力导致变形的研究有着重要的意义。

此外,在对复合材料制造过程中产生的残余应力和变形进行建模和数值分析时,一般将材料自身性能和状态的改变造成的影响与模具造成的影响分开考虑。因此,了解树脂基体在无模具约束的自由体积变化状态下性能的改变对于复合材料固化变形分析十分重要。基于这种考虑,有研究者[4,5]将树脂置于密封的薄硅橡胶袋中基于浮力原理来测量树脂体积变化情况,但是这种方法不能提供关于凝胶点的信息。本工作采用柔性薄膜作为容器以使被测树脂处于自由体积变化状态,以一种RTM成型环氧树脂为研究对象,在被测树脂中埋入FBG传感器,对树脂固化过程中的内部应变和温度进行了固化全过程在线监测,研究了环氧树脂的固化收缩,证明了采用这种方法测量热固性树脂体积固化收缩以及状态转变点的可行性。

1 实验

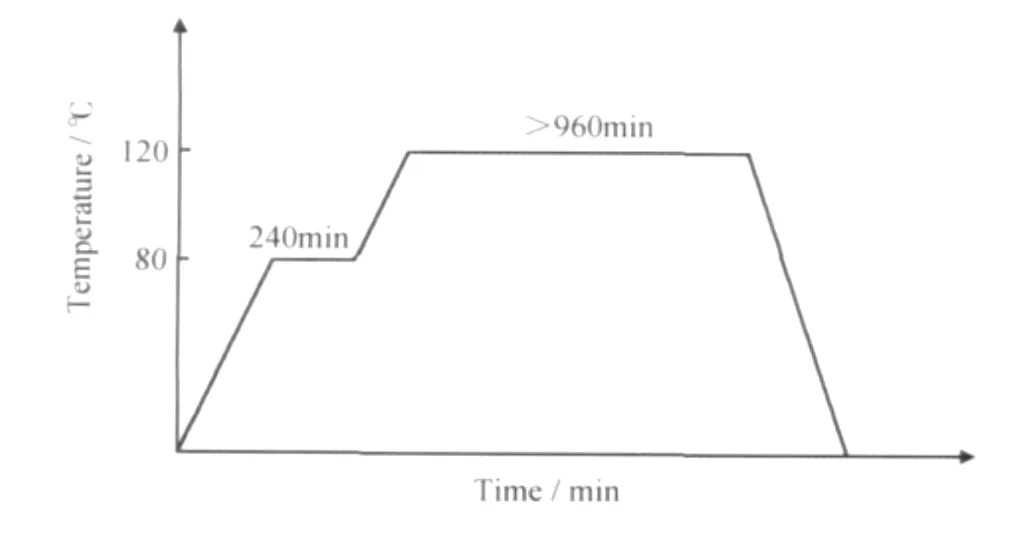

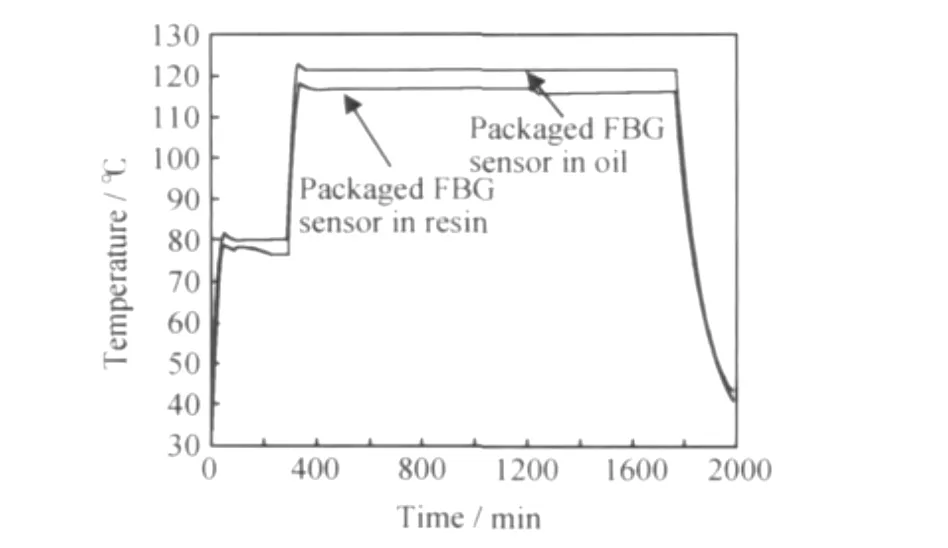

以一种适用于RTM工艺成型的航空用环氧树脂作为研究对象,其固化工艺制度如图1所示。树脂升温至80℃固化240min,之后在120℃后固化处理960min以上再冷却至室温,得到完全固化的树脂材料。

图1 环氧树脂固化工艺Fig.1 Cure cycle of epoxy resin

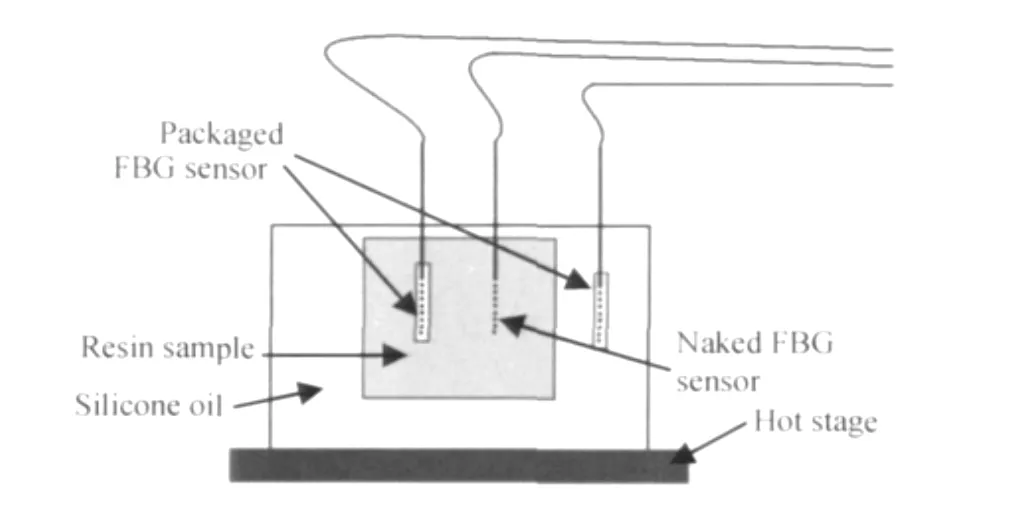

图2为采用的树脂固化实验装置示意图。将配制好的环氧树脂倒入柔性耐高温薄袋中并进行真空脱气,之后将装有树脂的柔性袋放入油浴(甲基硅油)中加热固化。树脂中插入了一个未封装的FBG传感器和一个封装的FBG传感器。油浴的热源为电加热台,并有磁力搅拌器不断搅拌使其温度均匀;油浴温度由热电偶和控温装置控制。柔性袋中树脂的厚度由一个限位装置来限制,以使固化后的样品厚度保持在4mm左右。这种相对薄的试样可以保证在固化过程中树脂内部没有大的温度梯度,而柔性袋在树脂固化过程中不会对树脂的体积变化造成很大的限制,可以得到近似处于自由体积变化状态的树脂体积变化。

图2 树脂固化收缩实时测量实验装置示意图Fig.2 Schematic view of test setup for in-suit measurement of resin cure shrinkage

FBG传感器反射的光波波长称为布拉格中心波长,周围的温度场和作用在传感器上的外力使其产生的应变均能够导致布拉格中心波长漂移。当应变和温度同时发生作用时,布拉格中心波长Δλ的变化可以表示为[8]

式中:kε与kT分别是FBG传感器的应变灵敏系数和温度灵敏系数;Δε和ΔT分别是光纤轴向应变变化量和传感器周围温度的变化量。

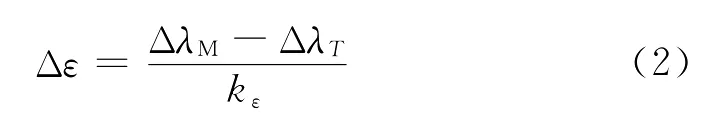

由于光纤光栅对温度与应变同时敏感,使得无法对同一个FBG传感器的温度与应变造成的波长相对漂移加以区分。为了解决温度和外力交叉敏感的问题,采用参考传感器对测量传感器进行补偿的方法[8-10,14],使两者处于相同的温度场中,对温度的变化具有相同的响应。两者布拉格中心波长相对漂移之差只与测量传感器所受应变有关,与温度的变化无关,此时可以得到材料中的应变为[14]

式中:ΔλM为测量传感器的布拉格中心波长漂移(应变和温度综合作用);ΔλT为参考传感器的布拉格中心波长漂移(只有温度作用)。

本工作的实验装置中,未封装的FBG传感器作为测量传感器,封装的FBG传感器作为参考传感器使用。油浴中也放入一个封装的FBG传感器来记录油温。所用的FBG传感器均选用单模光栅,光纤纤芯的直径为125μm,涂覆层厚度为62.5μm,栅区长度为10mm。布拉格中心波长范围为1525~1565nm。FBG传感器连接到波长调制解调仪上进行监控和记录,波长分辨率为1pm,扫描频率为1Hz。

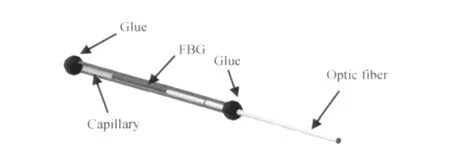

用于温度测量和补偿的参考FBG传感器一般需要采取特殊措施避免外力的影响,常用的方法是将FBG传感器的栅区封装在一个毛细管内[8-10]。本工作选用外径为1.5mm的细铜管作为毛细管,两头用胶黏剂封口,制成温度传感器,如图3所示。

图3 封装的FBG温度传感器Fig.3 Packaged FBG temperature sensor

为了验证FBG传感器对于测量热固性树脂体积变化的准确性和可靠性,采用DIL402PC®热膨胀测试仪对固化后的树脂试样进行了测试,升温速率为2℃/min。DIL402PC®热膨胀测试仪是采用推杆式样品支架测量试样长度方向上的尺寸变化。样品支架对试样的夹持力很小,可以认为样品近似处于自由热膨胀状态。

2 结果与讨论

2.1 温度灵敏系数确定

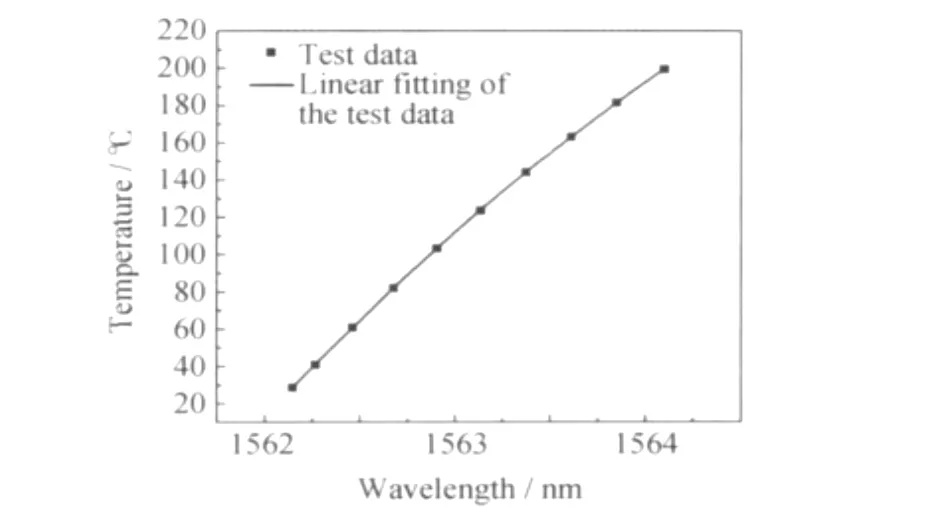

采取油浴加热的方法在室温至200℃的温度范围内测量了作为温度传感器使用的封装FBG传感器的温度响应。将FBG传感器与热电偶置于油浴内同一位置,在升温过程中每隔20℃恒温0.5h,并同时记录FBG传感器的布拉格波长值和热电偶测得的温度值。本工作中采用的FBG传感器的布拉格中心波长与温度之间不是线性关系,需要根据供应商提供的公式进行拟合:

式中:ΔT是指当前温度T与参考温度T0之差;A,B,C为多项式系数;λ是温度为T时的布拉格中心波长;λ0指T0温度下的布拉格中心波长,一般取T0=0℃。

本工作中所用的封装FBG传感器的温度响应实验结果如图4所示。从曲线可以看出,公式(3)的拟合结果与实验结果吻合得很好。A,B,C和λ0拟合结果分别为-9.03℃/nm2,110.59℃/nm,-4.48℃和1561.841nm。

图4 封装FBG传感器的温度响应曲线Fig.4 Temperature response curve of the packaged FBG sensor

2.2 应变灵敏系数确定

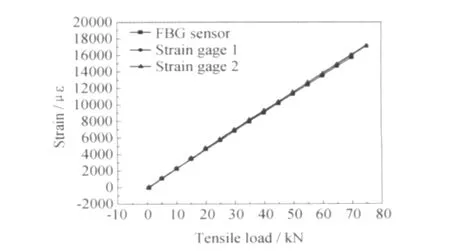

FBG传感器供应商提供的应变灵敏系数kε为1.2pm/με,为了验证该系数,将单根FBG传感器埋入250mm×25mm×2mm的T700炭纤维增强双马来酰亚胺树脂基复合材料试样中。试样的铺层为[45/0/-45/90/45/0/-45/0]s,FBG 传感器的位置处于试样平面内的中心,在厚度方向上位于铺层对称中心的两层0°层之间。试样固化后在上下表面的对应位置各粘贴一个应变片。在力学试验机上对试样进行恒温拉伸实验,得到的FBG传感器和应变片的响应如图5所示。

图5 FBG传感器及应变片在拉伸实验中的应变响应Fig.5 Strain response of the FBG sensor and strain gages in the tensile test

图5中FBG传感器的应变测量结果是根据公式(2)计算得到的,ΔλT=0,kε=1.2pm/με。可以看出,直至光纤断裂传感器信号消失之前,FBG传感器与应变片的测量结果有很好的一致性,布拉格中心波长漂移与应变之间呈良好的线性关系。

2.3 传感器监测的温度及应变历程

由FBG传感器测得的油浴温度和树脂材料内部温度变化历程如图6所示。可知,在第一个、第二个升温阶段以及降温阶段,树脂内的温度基本与油浴的温度保持一致。在第一个和第二个保温阶段,树脂内的温度比油浴的温度低4~5℃。如果树脂内部温度过高,就会导致树脂与FBG传感器的结合界面强度下降,甚至使FBG传感器与被测物质脱开,从而引起测试误差。由于试样厚度较薄,树脂内没有出现由于化学交联反应放热引起的温度的急剧升高,测量结果可靠性较高。

图6 树脂内部温度以及油浴温度变化比较Fig.6 Comparison of temperature profile in the oil and resin

图7为FBG传感器测得的树脂内部温度和应变随时间的变化过程。可以看出,在升温到80℃的过程中直至恒温开始一段时间内,由于液态树脂与FBG传感器没有形成足够强的界面,监测到的应变为0。随着怛温时间的延长,树脂不断进行交联反应,当80℃恒温90min左右,可观察到应变曲线开始下降。一般认为此点是树脂的凝胶点,因为树脂的模量从凝胶点开始迅速增加并由液态转变为橡胶态,从这点开始树脂才能够有效地将应力传递到光纤上,并使FBG传感器作出响应。

图7 树脂内部温度以及应变随时间的变化Fig.7 Evolution of temperature and strain in resin

2.4 应变随温度的变化

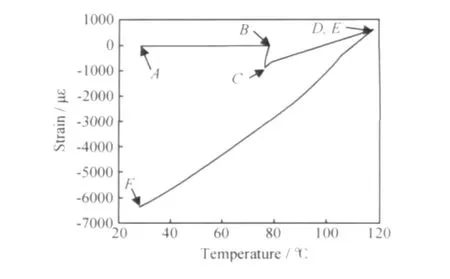

树脂内部应变随温度的变化如图8所示。可以看出在A点到B点的升温过程没有监测到应变。由于B点到C点的第一个恒温阶段温度不变,因此热导致的体积变化为0,应变的下降是由于化学交联反应引起的体积收缩导致埋入树脂中的FBG传感器承受压应力造成的。B点到C点的化学收缩造成的压应变约880με,B点对应图7中的凝胶点。C点到D点是第二个升温过程,FBG传感器监测到的应变变化是化学反应和温度变化共同作用的结果,变化幅度约1440με。D点到E点的第二个恒温阶段没有监测到明显的应变变化,这从图7中应变随时间的变化曲线也可以观察的到,因此在图8中D,E两点不能明显区分开。最后E点到F点的降温过程中,经过足够长时间后固化处理的完全固化的树脂仅承受温度降低导致体积变化,FBG传感器监测到的应变为热导致的应变变化(约6950με)。

图8 树脂固化过程中应变随温度的变化Fig.8 Strain development with temperature during cure of epoxy

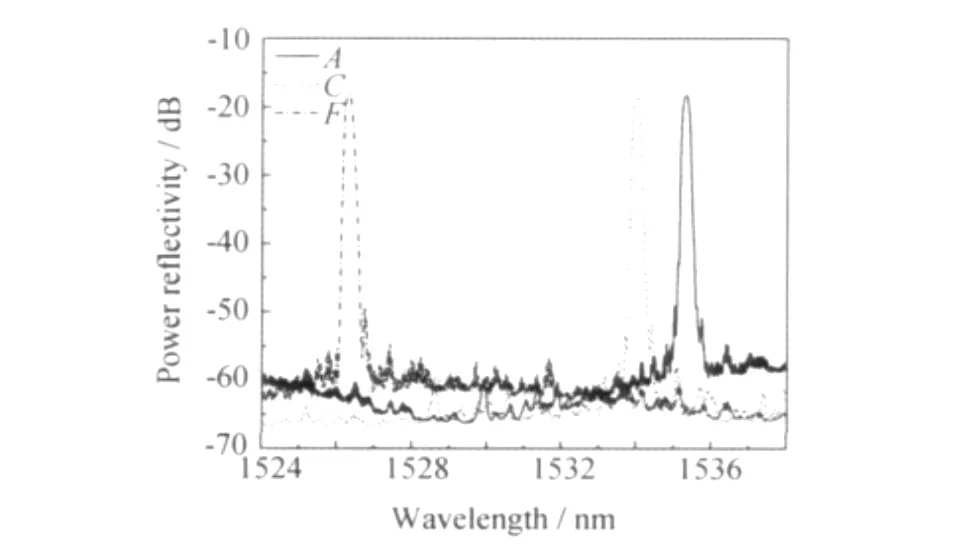

对应图8中的A,C,F三个关键点的FBG传感器光谱图如图9所示。从固化开始到测试结束,FBG传感器的光谱波形规整、对称性好,没有波形宽化或者出现杂峰的光谱劣化现象,说明FBG传感器与树脂之间结合良好,没有因为树脂的体积变化对FBG传感器本身造成损伤。

图9 固化过程中不同时刻FBG传感器的反射光谱Fig.9 Spectra of FBG sensor at different time in curing cycle of the epoxy

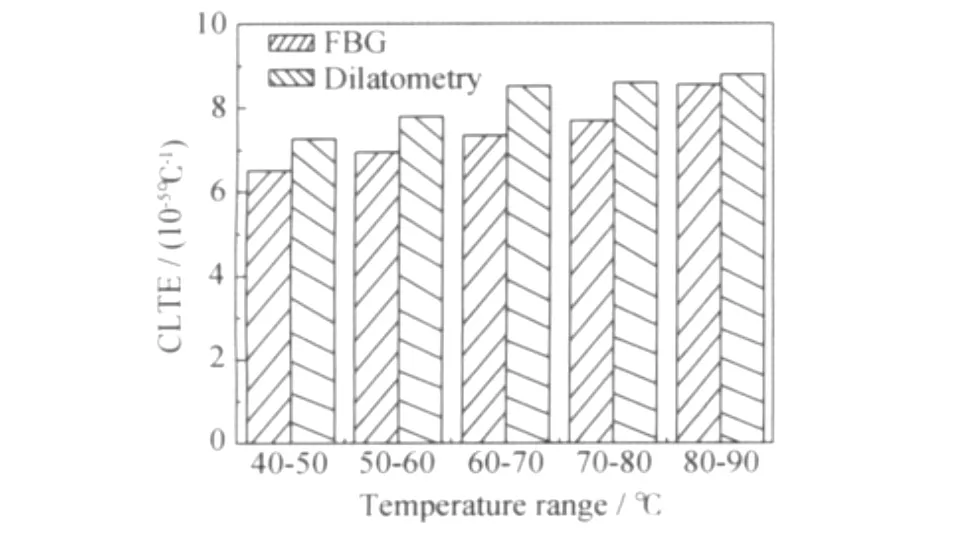

根据图8中E点到F点的降温曲线,对完全固化树脂的冷却过程数据进行线性拟合,得到的不同温度区间的线性热膨胀系数(Coefficient of Linear Thermal Expansion,CLTE)与完全固化树脂试样热膨胀测试仪的测试结果共同列于图10中。FBG传感器测得的线性热膨胀系数比热膨胀测试仪略低,这可能是由于两种测试方法原理不同引起:FBG传感器是测量光纤轴向的应变的变化,传感器所处位置的树脂体积变化可能会受到光纤的限制;而热膨胀仪是测量支架上试样长度的变化,当夹持力足够小时可以认为长度变化不受限制。由图10可知,两种方法测得的线性热膨胀系数均随着温度的升高而增加;两种方法的线性热膨胀系数结果均在同一数量级(10-5℃-1),同一温度区间的值也比较接近;FBG传感器监测树脂固化具有相当的准确性和可靠性。

图10 FBG传感器和热膨胀仪测得的树脂线性热膨胀系数结果Fig.10 Linear coefficient of thermal expansion in different temperature range by FBG sensor and dilatometry

3 结论

(1)在环氧树脂中埋入FBG传感器进行固化全过程在线监测,能获得从凝胶点开始到树脂完全固化的整个过程中材料内部由于化学反应及温度导致的应变变化,并能同时得到树脂凝胶点的信息。

(2)本工作设计的实验设置使固化过程中树脂内部温度均匀,没有受到反应放热的显著影响,并使树脂处于近似自由体积变化状态。

(3)通过FBG传感器测得的实验数据计算得到的完全固化的树脂在冷却过程的线性热膨胀系数与热膨胀仪测量结果趋势一致,测量值也相当。

[1] WISNOM M R,GIGLIOTTI M,ERSOY N,et al.Mechanisms generating residual stresses and distortion during manufacture of polymer-matrix composite structures[J].Composites Part A:Applied Science and Manufacturing,2006,37(4):522—529.

[2] 寇哲君,龙国荣,万建平,等.热固性树脂基复合材料固化变形研究进展[J].宇航材料工艺,2006,(增刊Ⅰ):7—11.

[3] 张纪奎,郦正能,关志东,等.热固性树脂基复合材料固化变形影响因素分析[J].复合材料学报,2009,26(1):179—184.

[4] LI C,POTTER K,WISNOM M R,et al.In-situ measurement of chemical shrinkage of MY750epoxy resin by a novel gravimetric method [J].Composites Science and Technology,2004,64(1):55—64.

[5] PARLEVLIET P P,BERSEE HEN,BEUKERS A.Shrinkage determination of a reactive polymer with volumetric dilatometry[J].Polymer Testing,2010,29(4):433—439.

[6] RADFORD D W.Cure shrinkage induced warpage in flat uni-axial composites[J].Compos Technol Res,1993,15(4):290—296.

[7] FLORES F,GILLESPIE Jr J W,BOGETTI T A.Experimental investigation of the cure-dependent response of vinyl ester resin[J].Polym Eng Sci,2002,42(3):582—590.

[8] 万里冰,武湛君,张博明,等.光纤布拉格光栅监测复合材料固化[J].复合材料学报,2004,21(3):1—5.

[9] PARLEVLIET P P,BERSEE H E N,BEUKERS A.Measurement of(post-)curing strain development with fibre Bragg gratings[J].Polymer Testing,2010,29(3):291—301.

[10] MULLER M,COLLOMBET F,OLIVIER P,et al.Assessment of cure residual strains through the thickness of carbon-epoxy laminates using FBGs,part I:elementary specimen [J].Composites Part A:Applied Science and Manufacturing,2009,40(1):94—104.

[11] OLIVEIRA R DE,LAVANCHY S,CHATTON R,et al.Experimental investigation of the effect of the mould thermal expansion on the development of internal stresses during carbon fibre composite processing[J].Composites Part A,2008,39(7):1083—1090.

[12] GIORDANO M,LAUDATI A,NASSER J,et al.Monitoring by a single fiber Bragg grating of the process induced chemophysical transformations of a model thermoset[J].Sensors and Actuators A:Physical,2004,113(2):166—173.

[13] ANTONUCCI V,CUSANO A,GIORDANO M,et al.Cure-induced residual strain build-up in a thermoset resin[J].Composites Part A:Applied Science and Manufacturing,2006,37(4):592—601.

[14] 张戌社,宁辰校.光纤Bragg光栅应变传感中的温度补偿技术[J].计量技术,2005,(10):3—4.

Curing Shrinkage Monitoring in Epoxy Resin by Fiber Bragg Grating Sensors

LI Xue-qin,ZHOU Yu-jing,ZHANG Zi-long,LIU Gang,YI Xiao-su

(Science and Technology on Advanced Composites Laboratory,Beijing Institute of Aeronautical Materials,Beijing 100095,China)

Temperature profile and the build-up of strains throughout the curing process were in-suit monitored by fiber Bragg grating(FBG)sensors embedded into an epoxy sample.The volume change of the resin was free due to the experimental set.The coefficients of thermal expansion of full-cured resin in cooling stage were also calculated from FBG’s measurement data.The results showed that FBG sensors could detect process-induced strains resulting from the volume change of the resin from the gel point until the end of curing.The coefficients of thermal expansion of full-cured resin in cooling stage determined by FBG sensors are comparable to the result of dilatometry.It is sensitive and reliable to determine curing shrinkage of thermoset resin using FBG sensors.

cure shrinkage;fiber Bragg grating;in-suit monitoring;epoxy resin

TB324;TP212

A

1001-4381(2012)08-0073-05

2011-10-14;

2012-04-11

李雪芹(1982-),女,硕士,工程师,现从事复合材料设计与模拟方面研究工作,联系地址:北京市81信箱3分箱(100095),E-mail:linda04@gmail.com